一种氢氧化钙质量提升方法与流程

1.本发明涉及氢氧化钙制备技术领域,具体为一种氢氧化钙质量提升方法。

背景技术:

2.氢氧化钙是一种无机化合物,化学式为ca(oh)2,俗称熟石灰或消石灰。是一种白色粉末状固体,加入水后,分上下两层,上层水溶液称作澄清石灰水,下层悬浊液称作石灰乳或石灰浆。上层清液澄清石灰水可以检验二氧化碳,下层浑浊液体石灰乳是一种建筑材料。氢氧化钙是一种强碱,具有杀菌与防腐能力,对皮肤,织物有腐蚀作用。氢氧化钙在工业中有广泛的应用。它是常用的建筑材料,也用作杀菌剂和化工原料等。

3.一般工业制备氢氧化钙方法为:石灰消化法:将石灰石在煅烧成氧化钙后,经精选与水按比例消化,生成氢氧化钙料液经净化分离除渣,再经离心脱水,经过干燥和筛选后,即为氢氧化钙成品。氧化钙在与水接触时,会产生大量的热量,冒白烟,主要反应方程式为:cao+h2o=ca(oh)2,但因为氢氧化钙的溶解度随温度升高而降低,所以经常在高温的条件下制石灰浆,这样温度高时溶进水的氢氧化钙少,可制得更多熟石灰。

4.传统的氢氢化钙制备过程中通常为裸露的室外环境,室外环境温度较低,制备时的温度容易降低,进而造成氢氧化钙制备产量降低,同时因为反应过程中会产热的状况,导致反应温度不均匀,进而导致氢氧化钙成品的纯度降低。

技术实现要素:

5.本发明的目的在于提供一种氢氧化钙质量提升方法,通过温度传感器,能够对石灰消化机的内部进行监控,当石灰消化机内部温度低于预设值时,通过加热装置对石灰消化机进行加热,同时对反应用水进行加热,能够提高氧化钙消化过程中的温度,进而有效的提高反应温度,增大了氢氧化钙的析出量,提高产量,同时能够使石灰消化机内部反应的更加均匀和充分,进而提高了氢氧化钙的纯度,以解决上述背景技术中提出的问题。

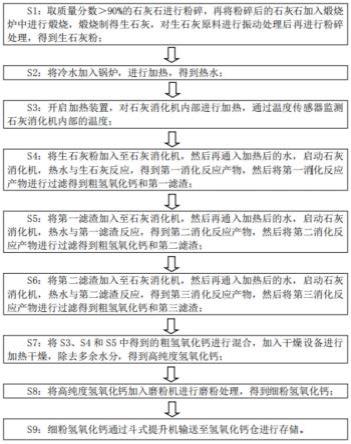

6.为实现上述目的,本发明提供如下技术方案:一种氢氧化钙质量提升方法,包括:其步骤如下:

7.s1:取质量分数>90%的石灰石进行粉碎,再将粉碎后的石灰石加入煅烧炉中进行煅烧,煅烧制得生石灰,对生石灰原料进行振动处理后再进行粉碎处理,得到生石灰粉;

8.s2:将冷水加入锅炉,进行加热,得到热水;

9.s3:开启加热装置,对石灰消化机内部进行加热,通过温度传感器监测石灰消化机内部的温度;

10.s4:将生石灰粉加入至石灰消化机,然后再通入加热后的水,启动石灰消化机,热水与生石灰反应,得到第一消化反应产物,然后将第一消化反应产物进行过滤得到粗氢氧化钙和第一滤渣;

11.s5:将第一滤渣加入至石灰消化机,然后再通入加热后的水,启动石灰消化机,热水与第一滤渣反应,得到第二消化反应产物,然后将第二消化反应产物进行过滤得到粗氢

氧化钙和第二滤渣;

12.s6:将第二滤渣加入至石灰消化机,然后再通入加热后的水,启动石灰消化机,热水与第二滤渣反应,得到第三消化反应产物,然后将第三消化反应产物进行过滤得到粗氢氧化钙和第三滤渣;

13.s7:将s3、s4和s5中得到的粗氢氧化钙进行混合,加入干燥设备进行加热干燥,除去多余水分,得到高纯度氢氧化钙;

14.s8:将高纯度氢氧化钙加入磨粉机进行磨粉处理,得到细粉氢氧化钙;

15.s9:细粉氢氧化钙通过斗式提升机输送至氢氧化钙仓进行存储。

16.优选的,所述s2中加热温度为80-100℃。

17.优选的,所述s3中加热装置的加热温度为85-95℃。

18.优选的,所述s4中生石灰粉与水的质量份数比为1:0.5-0.9,热水与生石灰反应的时间为1-2h。

19.优选的,所述s5中第一滤渣与水的质量份数比为1:1-1.5,热水与第一滤渣反应的时间为1.8-2.5h。

20.优选的,所述s6中第二滤渣与水的质量份数比为1:1-1.3,热水与第二滤渣反应的时间为1:1-1.3。

21.优选的,第一消化反应产物冷却的温度、第二消化反应产物冷却的温度和,第三消化反应产物冷却的温度均为30-50℃。

22.优选的,所述石灰消化机的外侧设置有与石灰消化机连通的热能回收装置。

23.优选的,所述s7中干燥温度为120-250℃。

24.优选的,所述s8中细粉氢氧化钙的粒度为150-300目。

25.与现有技术相比,本发明的有益效果是:

26.通过温度传感器,能够对石灰消化机的内部进行监控,当石灰消化机内部温度低于预设值时,通过加热装置对石灰消化机进行加热,同时对反应用水进行加热,能够提高氧化钙消化过程中的温度,进而有效的提高反应温度,增大了氢氧化钙的析出量,提高产量,同时能够使石灰消化机内部反应的更加均匀和充分,进而提高了氢氧化钙的纯度。

附图说明

27.图1为本发明的氢氧化钙质量提升方法的流程图。

具体实施方式

28.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1,本发明提供一种技术方案:

30.实施例一

31.一种氢氧化钙质量提升方法,包括:其步骤如下:

32.s1:取质量分数>90%的石灰石进行粉碎,再将粉碎后的石灰石加入煅烧炉中进

行煅烧,煅烧制得生石灰,对生石灰原料进行振动处理后再进行粉碎处理,得到生石灰粉;

33.s2:将冷水加入锅炉,进行加热,加热温度为90℃,得到热水;

34.s3:开启加热装置,对石灰消化机内部进行加热,加热装置的加热温度为85℃,通过温度传感器监测石灰消化机内部的温度;

35.s4:将生石灰粉加入至石灰消化机,然后再通入加热后的水,生石灰粉与水的质量份数比为1:0.5,启动石灰消化机,热水与生石灰反应,热水与生石灰反应的时间为1.5h,反应温度为85℃,得到第一消化反应产物,将第一消化反应产物冷却至35℃,然后将第一消化反应产物进行过滤得到粗氢氧化钙和第一滤渣;

36.s5:将第一滤渣加入至石灰消化机,然后再通入加热后的水,第一滤渣与水的质量份数比为1:1.2,启动石灰消化机,热水与第一滤渣反应,热水与第一滤渣反应的时间为1.9h,反应温度为59℃,得到第二消化反应产物,将第二消化反应产物冷却至45℃,然后将第二消化反应产物进行过滤得到粗氢氧化钙和第二滤渣;

37.s6:将第二滤渣加入至石灰消化机,然后再通入加热后的水,第二滤渣与水的质量份数比为1:1.3,启动石灰消化机,热水与第二滤渣反应,热水与第二滤渣反应时间为3.6h,反应温度为88℃,得到第三消化反应产物,将第三消化反应产物冷却至30℃,然后将第三消化反应产物进行过滤得到粗氢氧化钙和第三滤渣;

38.s7:将s3、s4和s5中得到的粗氢氧化钙进行混合,加入干燥设备进行加热干燥,干燥温度为210℃,除去多余水分,得到高纯度氢氧化钙;

39.s8:将高纯度氢氧化钙加入磨粉机进行磨粉处理,得到细粉氢氧化钙,细粉氢氧化钙的粒度为180目;

40.s9:细粉氢氧化钙通过斗式提升机输送至氢氧化钙仓进行存储。

41.实施例二

42.一种氢氧化钙质量提升方法,包括:其步骤如下:

43.s1:取质量分数>90%的石灰石进行粉碎,再将粉碎后的石灰石加入煅烧炉中进行煅烧,煅烧制得生石灰,对生石灰原料进行振动处理后再进行粉碎处理,得到生石灰粉;

44.s2:将冷水加入锅炉,进行加热,加热温度为98℃,得到热水;

45.s3:开启加热装置,对石灰消化机内部进行加热,加热装置的加热温度为95℃,通过温度传感器监测石灰消化机内部的温度;

46.s4:将生石灰粉加入至石灰消化机,然后再通入加热后的水,生石灰粉与水的质量份数比为1:0.8,启动石灰消化机,热水与生石灰反应,热水与生石灰反应的时间为1.5h,反应温度为85℃,得到第一消化反应产物,将第一消化反应产物冷却至40℃,然后将第一消化反应产物进行过滤得到粗氢氧化钙和第一滤渣;

47.s5:将第一滤渣加入至石灰消化机,然后再通入加热后的水,第一滤渣与水的质量份数比为1:1.4,启动石灰消化机,热水与第一滤渣反应,热水与第一滤渣反应的时间为2.2h,反应温度为92℃,得到第二消化反应产物,将第二消化反应产物冷却至47℃,然后将第二消化反应产物进行过滤得到粗氢氧化钙和第二滤渣;

48.s6:将第二滤渣加入至石灰消化机,然后再通入加热后的水,第二滤渣与水的质量份数比为1:1.1,启动石灰消化机,热水与第二滤渣反应,热水与第二滤渣反应时间为3.4h,反应温度为91℃,得到第三消化反应产物,将第三消化反应产物冷却至48℃,然后将第三消

化反应产物进行过滤得到粗氢氧化钙和第三滤渣;

49.s7:将s3、s4和s5中得到的粗氢氧化钙进行混合,加入干燥设备进行加热干燥,干燥温度为220℃,除去多余水分,得到高纯度氢氧化钙;

50.s8:将高纯度氢氧化钙加入磨粉机进行磨粉处理,得到细粉氢氧化钙,细粉氢氧化钙的粒度为200目;

51.s9:细粉氢氧化钙通过斗式提升机输送至氢氧化钙仓进行存储。

52.实施例三

53.一种氢氧化钙质量提升方法,包括:其步骤如下:

54.s1:取质量分数>90%的石灰石进行粉碎,再将粉碎后的石灰石加入煅烧炉中进行煅烧,煅烧制得生石灰,对生石灰原料进行振动处理后再进行粉碎处理,得到生石灰粉;

55.s2:将冷水加入锅炉,进行加热,加热温度为97℃,得到热水;

56.s3:开启加热装置,对石灰消化机内部进行加热,加热装置的加热温度为92℃,通过温度传感器监测石灰消化机内部的温度;

57.s4:将生石灰粉加入至石灰消化机,然后再通入加热后的水,生石灰粉与水的质量份数比为1:0.8,启动石灰消化机,热水与生石灰反应,热水与生石灰反应的时间为1.8h,反应温度为91℃,得到第一消化反应产物,将第一消化反应产物冷却至48℃,然后将第一消化反应产物进行过滤得到粗氢氧化钙和第一滤渣;

58.s5:将第一滤渣加入至石灰消化机,然后再通入加热后的水,第一滤渣与水的质量份数比为1:1.3,启动石灰消化机,热水与第一滤渣反应,热水与第一滤渣反应的时间为2.2h,反应温度为88℃,得到第二消化反应产物,将第二消化反应产物冷却至44℃,然后将第二消化反应产物进行过滤得到粗氢氧化钙和第二滤渣;

59.s6:将第二滤渣加入至石灰消化机,然后再通入加热后的水,第二滤渣与水的质量份数比为1:1.1,启动石灰消化机,热水与第二滤渣反应,热水与第二滤渣反应时间为3.3,反应温度为87℃,得到第三消化反应产物,将第三消化反应产物冷却至39℃,然后将第三消化反应产物进行过滤得到粗氢氧化钙和第三滤渣;

60.s7:将s3、s4和s5中得到的粗氢氧化钙进行混合,加入干燥设备进行加热干燥,干燥温度为210℃,除去多余水分,得到高纯度氢氧化钙;

61.s8:将高纯度氢氧化钙加入磨粉机进行磨粉处理,得到细粉氢氧化钙,细粉氢氧化钙的粒度为220目;

62.s9:细粉氢氧化钙通过斗式提升机输送至氢氧化钙仓进行存储。

63.实施例四

64.一种氢氧化钙质量提升方法,包括:其步骤如下:

65.s1:取质量分数>90%的石灰石进行粉碎,再将粉碎后的石灰石加入煅烧炉中进行煅烧,煅烧制得生石灰,对生石灰原料进行振动处理后再进行粉碎处理,得到生石灰粉;

66.s2:将冷水加入锅炉,进行加热,加热温度为98℃,得到热水;

67.s3:开启加热装置,对石灰消化机内部进行加热,加热装置的加热温度为91℃,通过温度传感器监测石灰消化机内部的温度;

68.s4:将生石灰粉加入至石灰消化机,然后再通入加热后的水,生石灰粉与水的质量份数比为1:0.9,启动石灰消化机,热水与生石灰反应,热水与生石灰反应的时间为1.7h,反

应温度为93℃,得到第一消化反应产物,将第一消化反应产物冷却至49℃,然后将第一消化反应产物进行过滤得到粗氢氧化钙和第一滤渣;

69.s5:将第一滤渣加入至石灰消化机,然后再通入加热后的水,第一滤渣与水的质量份数比为1:1.2,启动石灰消化机,热水与第一滤渣反应,热水与第一滤渣反应的时间为2.1h,反应温度为90℃,得到第二消化反应产物,将第二消化反应产物冷却至47℃,然后将第二消化反应产物进行过滤得到粗氢氧化钙和第二滤渣;

70.s6:将第二滤渣加入至石灰消化机,然后再通入加热后的水,第二滤渣与水的质量份数比为1:1.2,启动石灰消化机,热水与第二滤渣反应,热水与第二滤渣反应时间为3.3h,反应温度为86℃,得到第三消化反应产物,将第三消化反应产物冷却至41℃,然后将第三消化反应产物进行过滤得到粗氢氧化钙和第三滤渣;

71.s7:将s3、s4和s5中得到的粗氢氧化钙进行混合,加入干燥设备进行加热干燥,干燥温度为220℃,除去多余水分,得到高纯度氢氧化钙;

72.s8:将高纯度氢氧化钙加入磨粉机进行磨粉处理,得到细粉氢氧化钙,细粉氢氧化钙的粒度为230目;

73.s9:细粉氢氧化钙通过斗式提升机输送至氢氧化钙仓进行存储。

74.综上,通过温度传感器,能够对石灰消化机的内部进行监控,当石灰消化机内部温度低于预设值时,通过加热装置对石灰消化机进行加热,同时对反应用水进行加热,能够提高氧化钙消化过程中的温度,进而有效的提高反应温度,增大了氢氧化钙的析出量,提高产量,同时能够使石灰消化机内部反应的更加均匀和充分,进而提高了氢氧化钙的纯度。

75.本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1