生态混凝土添加剂及生态混凝土的制作方法

1.本发明涉及特种建筑材料技术领域,具体涉及生态混凝土添加剂及生态混凝土。

背景技术:

2.在生态混凝土方面的研究,国外要比国内起步早,如日本、荷兰等。特别是日本,在这方面处于领先水平。早在十年前,日本就已经开始进行生态混凝土的研究和实践工作了。特别是最近几年,随着经济的发展、基础设施的建设和环境生态保护的需要,环境友好型生态混凝土得到了人们的广泛重视。利用生态混凝土建造水边构筑物是水体生态修复的主要方法之一。生态混凝土实质上是一种有着连续孔隙的多孔混凝土,其多孔结构为水体中的微生物、动物和植物提供了附着生长空间,有利于水体生物多样性的增加,促进生态系统的修复。人们开发出了大量的环境友好型生态混凝土材料,对生态环境的保护和基础设施的建设起到了积极地作用,但是,目前的生态混凝土大多局限于透水和植物可生长性混凝土。随着环境污染的加剧和人们对环境质量要求的日益提高,需要一种具有净化水质功能的环境友好的生态混凝土材料。

技术实现要素:

3.为了克服上述技术缺陷的不足,本发明提供了生态混凝土添加剂及生态混凝土,具有对水质负荷变动能够持有缓冲作用,可以发挥稳定净化作用的特点。

4.生态混凝土添加剂,关键在于:多孔骨料置于复合菌液中,经真空吸附、烘干而成;

5.所述复合菌液为质量比为5:(1

‑

3):(0.5

‑

2)巴士生孢八叠球菌菌液、硝酸菌液和甲烷菌液。

6.优选的,所述多孔骨料为粒径为0.08mm

‑

2.0mm的陶瓷骨料、矿渣骨料、煤矸石骨料中的一种或多种。

7.优选的,所述巴士生孢八叠球菌菌液的od值为(1.25~1.40),菌体浓度为1.5

×

109~3.2

×

109cfu/ml。

8.优选的,所述硝酸菌液菌液的od值为(1~1.2),菌体浓度为2

×

109~2.4

×

109cfu/ml。

9.优选的,所述复合菌液低温

‑

4℃~0℃放置12小时后,加入多孔骨料进行真空吸附,真空负压为0.6

‑

0.8mpa,吸附时间为30~45min,然后转移至烘箱内,30

‑

40℃下恒温烘干12

‑

18h。

10.生态混凝土,关键在于:包括以上任一项所述的生态混凝土添加剂,所述生态混凝土添加剂的掺量为生态混凝土总质量的30%~45%。

11.优选的,还包括以下质量分数的原料:粉煤灰7

‑

12%、水泥34

‑

38%、超细粉防腐剂2

‑

6%、减水剂1

‑

3%、水余量。

12.优选的,所述超细粉防腐剂由质量比为6:4的sio2和al2o3组成,超细粉防腐剂粒径范围1

‑

1.5μm,比表面积≥2500m2/kg。

13.优选的,所述减水剂为萘系高效减水剂、聚羧酸高效减水剂或密胺高效减水剂中的一种或多种。

14.有益效果:与现有技术相比,本发明所提供的生态混凝土添加剂及生态混凝土,通过具有合适配比的好氧菌、厌氧菌及芽孢杆菌微生物的复合菌液,既能在多孔骨料的内外壁面形成微生物膜,能通过某些钙矿化反应机制在细胞芽孢处生成一些化合物,从而填塞或黏结接触水氧的有孔介质界面,对混凝土裂缝进行自修复,相比于传统混凝土,动物附着个体数增至5倍(包括根足虫类、轮虫类、线虫类、贫毛类、腹足类、水蛭类、等脚类、甲壳类、水生昆虫),藻类附着数达到4倍(包括绿藻、蓝藻、滑边毛藻、眼虫藻、金藻、甲藻、褐藻、红藻),具有更大生物容量,为微生物的生长、活动及繁殖提供空间和场所,提高了其对水质净化的效果,改善了植物生长状况,通过同时还保持了生态混凝土自身的强度、透水性和透气性。生态混凝土添加剂还对水体中有机化合物、总氮和总磷等污染物有较好的吸附特性。本发明在达到传统型生态混凝土功能的前提下,弥补了生态混凝土自身的不足,从而拓展了生态混凝土的应用范围。

15.具体实施方法

16.为使本领域技术人员更好的理解本发明的技术方案,下面结合具体实施方式对本发明作详细说明。

17.实施例1生态混凝土添加剂i

18.将质量比为5:1:0.5巴士生孢八叠球菌菌液、硝酸菌液和甲烷菌液在低温

‑

4℃~0℃放置12小时后,加入粒径为0.08mm

‑

1.0mm的陶瓷骨料进行真空吸附,真空负压为0.6mpa,吸附时间为30min,然后转移至烘箱内,在30℃下恒温烘干12

‑

18h制得生态混凝土添加剂;巴士生孢八叠球菌菌液的od值为1.25,菌体浓度为1.5

×

109cfu/ml,硝酸菌液菌液的od值为1,菌体浓度为2

×

109cfu/ml。

19.实施例2生态混凝土添加剂ii

20.将质量比为5:3:2巴士生孢八叠球菌菌液、硝酸菌液和甲烷菌液在低温

‑

4℃~0℃放置12小时后,加入粒径为1.0mm

‑

2.0mm的矿渣骨料进行真空吸附,真空负压为0.8mpa,吸附时间为45min,然后转移至烘箱内,在40℃下恒温烘干12

‑

18h制得生态混凝土添加剂;巴士生孢八叠球菌菌液的od值为1.4,菌体浓度为3.2

×

109cfu/ml,硝酸菌液菌液的od值为1.2,菌体浓度为2.4

×

109cfu/ml。

21.实施例3生态混凝土添加剂iii

22.将质量比为5:2:1.5巴士生孢八叠球菌菌液、硝酸菌液和甲烷菌液在低温

‑

4℃~0℃放置12小时后,加入粒径为1.0mm

‑

2.0mm的煤矸石骨料进行真空吸附,真空负压为0.6mpa,吸附时间为40min,然后转移至烘箱内,在40℃下恒温烘干12

‑

18h制得生态混凝土添加剂;巴士生孢八叠球菌菌液的od值为1.3,菌体浓度为2.2

×

109cfu/ml,硝酸菌液菌液的od值为1,菌体浓度为2.0

×

109cfu/ml。

23.实施例4生态混凝土

24.将质量分数为30%的生态混凝土添加剂i倒入搅拌机中,同时倒入占水总重量40%的水,充分搅拌后,倒入质量分数为7%的粉煤灰、质量分数为34%的水泥充分搅拌后,同时倒入质量分数为2%的质量比为6:4的sio2和al2o3的超细防腐剂、所述超细粉防腐剂由质量分数为1%的萘系高效减水剂和占水总重量20%的水,均匀搅拌后,缓慢倒入余下水

量,然后置于磨具中,浇筑压膜成型,24h后脱模,自然条件下养护28天。

25.实施例5生态混凝土

26.将质量分数为45%的生态混凝土添加剂ii倒入搅拌机中,同时倒入占水总重量40%的水,充分搅拌后,倒入质量分数为12%的粉煤灰、质量分数为38%的水泥充分搅拌后,同时倒入质量分数为6%的质量比为6:4的sio2和al2o3的超细防腐剂、质量分数为3%的聚羧酸高效减水剂和占水总重量20%的水,均匀搅拌后,缓慢倒入余下水量,然后置于磨具中,浇筑压膜成型,24h后脱模,自然条件下养护28天。

27.实施例6生态混凝土

28.将质量分数为38%的生态混凝土添加剂ii倒入搅拌机中,同时倒入占水总重量40%的水,充分搅拌后,倒入质量分数为10%的粉煤灰、质量分数为35%的水泥充分搅拌后,同时倒入质量分数为5%的质量比为6:4的sio2和al2o3的超细防腐剂、质量分数为2%的密胺高效减水剂和占水总重量20%的水,均匀搅拌后,缓慢倒入余下水量,然后置于磨具中,浇筑压膜成型,24h后脱模,自然条件下养护28天。

29.对比例1

30.同实施例6,与实施例6不同的是,本实施例不加入生态混凝土添加剂,直接将复合菌液直接加入到混凝土配料中进行生态混凝土的制备。

31.对比例2

32.同实施例6,与实施例6不同的是,将硅粉替代本超细粉防腐剂。

33.对比例3

34.市购混凝土。

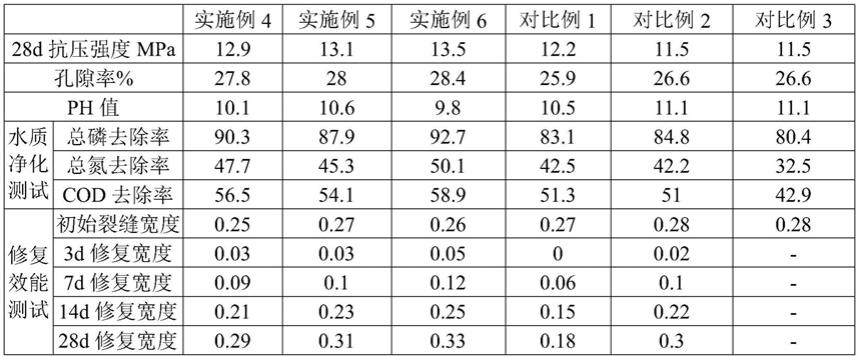

35.对各实施例4

‑

6及对比实施例1

‑

2制备得到的生态混凝土进行如下性能测试,测试结果如表1所示:

36.物理性能测试:在60

±

5%rh和25

±

5℃下,测试孔隙率、ph值,及对比了7天、14天、20天、28天的抗剪承载力。

37.水质净化性能测试:将生态混凝土试块放入人工湿地与地下土壤渗滤小试系统,作为人工湿地潜流层、地下土壤渗滤沟层中的基质,采用人工配置污水,测定前后水质变化。

38.自修复混凝土修复效能测试:在85

±

5%rh和22

±

2℃条件下养护7d后预置裂缝;试件经电液伺服压力试验机采用三点法加载预置裂缝,具体方法为调试压力机以0.05mm/min的速率加载,当试件的受拉侧面最下端出现0.1~0.3mm裂缝即停止加载并于持荷90s后卸载;试件放在水中充氧养护,分别在3d、7d、14d、28d并且记录裂缝修复情况。

[0039][0040]

由上表可以看到,本发明的实施例4

‑

6与对比例1相比,修复裂缝的能力明显增强,表明复合菌在多孔骨料上能形成生物膜大大提高细菌的存活能力,并且从本发明的抗压强度在12mpa以上,孔隙率在27.8%以上,适合微生物、植物的生长条件,且相对于对比例3,总磷的去除率提升了9

‑

15%,总氮的去除率提升了39

‑

54%,cod的去除率提升了26

‑

37%。

[0041]

最后需要说明,上述描述仅为本发明的优选实施例,本领域的技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1