石墨导热膜及其制备方法与流程

1.本发明涉及高分子材料领域,尤其涉及一种石墨导热膜及其制备方法。

背景技术:

2.传统的散热材料是铜、银、铝之类的高导热的金属,但是随着电子元器件发热量的提高,已无法满足微电子产品的需要。石墨膜具有更高的导热性,良好的材料稳定性,在微电子封装和集成领域具有广阔的应用前景。

3.上世纪70年代,科学家发现聚酰亚胺(pi)薄膜经碳化和石墨化后能够获得接近于单晶石墨结构的高定向石墨导热膜。但由常规pi膜制备的石墨膜,导热率不高,机械性能差,不耐弯折,制备和使用过程中易于掉粉、破碎。随着5g通讯的铺开,对具有优异性能的热管理材料的需求也愈发迫切。

技术实现要素:

4.有鉴于此,有必要提供一种石墨导热膜的制备方法,其制备方法简单,制备出的石墨导热膜的机械性能和导热性能优异。

5.一种石墨导热膜,所述石墨导热膜由聚酰亚胺膜经过碳化、石墨化、压延处理得到,所述石墨导热膜的厚度为15~50μm,所述石墨导热膜的抗拉强度>60mpa,导热率>1600w/(m

·

k)。

6.一种石墨导热膜的制备方法,所述方法包括以下步骤:

7.(1)制备分散液,将经酸化或氨基化表面处理的不同长度的多壁碳纳米管加入溶剂中混合,进行超声分散,形成均匀的碳纳米管分散液;

8.(2)制备聚酰胺酸树脂,向碳纳米管分散液中依次加入二胺单体、二酐单体和无机填料,经缩聚反应生成聚酰胺酸树脂;

9.(3)制备聚酰胺酸胶膜,将聚酰亚胺酸树脂进行流延,部分亚胺化后得到聚酰胺酸胶膜;

10.(4)制备聚酰亚胺复合薄膜,将聚酰胺酸胶膜进行高温加热并横纵双向拉伸,得到聚酰亚胺复合薄膜;

11.(5)制备石墨导热膜,将聚酰亚胺复合薄膜依次进行碳化、石墨化及压延处理,得到石墨导热膜。

12.本发明优选的技术方案中,所述步骤(1)中的溶剂为n,n

’-

二甲基甲酰胺、n,n

’-

二甲基乙酰胺和n-甲基吡咯烷酮中的一种或多种组成。

13.本发明优选的技术方案中,所述步骤(1)中的多壁碳纳米管直径为20~100nm,两种规格长度分别为(a)0.5~0.8μm、(b)2~5μm,a与b的质量比为80:20~60:40,碳纳米管总添加量为聚酰亚胺复合薄膜总质量的0.1~2%。

14.本发明优选的技术方案中,所述步骤(2)中的二胺单体为对苯二胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯砜、4,4'-二氨基二苯甲酮及3,4'-二氨基二苯醚中的一种或多种

组合。

15.本发明优选的技术方案中,所述步骤(2)中的二酐单体为均苯四甲酸二酐、3,3',4,4'-联苯四甲酸二酐、2,3,3',4'-二苯醚四甲酸二酐及3,3',4,4'-二苯甲酮四酸二酐中的一种或多种组合。

16.本发明优选的技术方案中,所述步骤(2)中的无机填料包括无机盐、氧化物、氮化物及碳化物中的一种或多种,优选为磷酸氢钙。

17.本发明优选的技术方案中,所述步骤(2)中的无机填料的粒径为50~2000nm,优选为500nm。

18.本发明优选的技术方案中,所述步骤(2)中向碳纳米管分散液中加入二胺单体、二酐单体和无机填料的固体含量设定为10~35%。

19.本发明优选的技术方案中,所述步骤(2)中的无机填料占聚酰亚胺复合薄膜总重的0.05~5%。

20.本发明优选的技术方案中,所述步骤(2)中的二胺单体和二酐单体摩尔比为1:(0.8~1.2),优选为1:1。

21.本发明优选的技术方案中,所述步骤(2)中的二胺单体为4,4'-二氨基二苯醚、二酐单体为均苯四甲酸二酐,二胺单体和二酐单体摩尔比为1:1,无机填料为磷酸氢钙。

22.本发明优选的技术方案中,所述步骤(2)中的聚酰胺酸树脂粘度控制在10~45

×

104mpa

·

s。

23.本发明优选的技术方案中,所述步骤(3)中所述亚胺化方法包括热亚胺化法和化学亚胺化法中的任一种,热亚胺化法为通过加热使聚酰胺酸脱水生成聚酰亚胺,化学亚胺化法为在聚酰胺酸中加入催化剂和脱水剂使之转变为聚酰亚胺。

24.本发明优选的技术方案中,所述步骤(5)中将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,即得到石墨导热膜。

25.一种石墨导热膜的制备方法,所述方法包括以下步骤:

26.制备分散液,将经酸化处理的多壁碳纳米管加入溶剂中混合,进行超声分散,形成均匀的碳纳米管分散液;

27.制备聚酰胺酸树脂,向碳纳米管分散液中依次加入二胺单体、二酐单体和无机填料,经缩聚反应生成聚酰胺酸树脂;

28.制备聚酰胺酸胶膜,将聚酰亚胺酸树脂进行流延,部分亚胺化后得到聚酰胺酸胶膜;

29.制备聚酰亚胺复合薄膜,将聚酰胺酸胶膜进行高温加热并横纵双向拉伸,得到聚酰亚胺复合薄膜;

30.制备石墨导热膜,将聚酰亚胺复合薄膜依次进行碳化和石墨化处理,得到石墨导热膜。

31.进一步的,所述制备分散液步骤中的溶剂为n,n

’-

二甲基甲酰胺、n,n

’-

二甲基乙酰胺和n-甲基吡咯烷酮中的一种或多种组成。

32.进一步的,所述制备分散液步骤中的多壁碳纳米管直径为20~100nm,长度为0.5~5μm,添加量为聚酰亚胺复合薄膜总质量的0.1~2%,多壁碳纳米管的抗拉强度>50gpa,导热率>2500w/(m

·

k)。

33.进一步的,所述制备聚酰亚胺复合薄膜步骤中的亚胺化方法包括热亚胺化法和化学亚胺化法。

34.进一步的,所述制备聚酰胺酸树脂步骤中的二胺单体为对苯二胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯砜、4,4'-二氨基二苯甲酮及3,4'-二氨基二苯醚中的一种或多种组合。

35.进一步的,所述制备聚酰胺酸树脂步骤中的二酐单体为均苯四甲酸二酐、3,3',4,4'-联苯四甲酸二酐、2,3,3',4'-二苯醚四甲酸二酐及3,3',4,4'-二苯甲酮四酸二酐中的一种或多种组合。

36.进一步的,所述制备聚酰胺酸树脂步骤中的无机填料包括无机盐、氧化物、氮化物及碳化物中的一种或多种。

37.进一步的,所述制备聚酰胺酸树脂步骤中的向碳纳米管分散液中加入二胺单体、二酐单体和无机填料的固体含量设定为10~35%。

38.进一步的,所述制备聚酰胺酸树脂中的聚酰胺酸树脂粘度控制在10~45

×

104mpa

·

s。

39.一种采用上述方法制备的石墨导热膜,所述石墨导热膜抗拉强度>60mpa,导热率>1600w/(m

·

k)。

40.除非有特殊说明,本发明中的性能参数用如下方法测定:

41.机械性能:使用instron-6800型万能试验机,测试标准为astmd882。

42.热导率:使用netzsch-lfa467激光导热仪,室温,in-plane模式,光斑14mm,氮气保护。

43.耐弯折测试:使用inuo-yn-mit135型耐折测试仪,测试标准为ipctm650,弯折3000次后,观察石墨膜表面是否出现折痕。

44.本发明的有益效果为:

45.利用长、短不同尺寸的碳纳米管构筑三维网络结构,从而使制备的石墨膜具有良好的机械和导热性能,对烧结得到的石墨膜的综合性能大幅度的提升,使其具有更高的导热率、更好的抗拉强度和耐折性,烧制过程中的掉粉现象得到抑制,石墨导热膜的制备工艺简单,实用性强。

附图说明

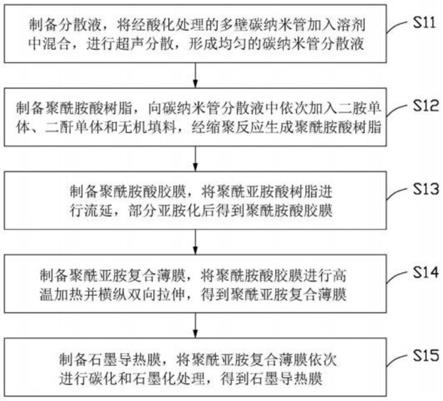

46.图1为本发明一实施方式中的石墨导热膜的制备方法的流程示意图。

47.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

50.请参阅图1,图1为本发明一实施方式中的石墨导热膜的制备方法的流程示意图,具体包括以下步骤:

51.s11,将经酸化处理的多壁碳纳米管加入溶剂中混合,进行超声分散,形成均匀的碳纳米管分散液;

52.s12,向碳纳米管分散液中依次加入二胺单体、二酐单体和无机填料,经缩聚反应生成聚酰胺酸树脂;

53.s13,将聚酰胺酸树脂流延,部分亚胺化后得到聚酰胺酸胶膜;

54.s14,将聚酰胺酸胶膜高温加热并进行横纵双向拉伸,得到聚酰亚胺复合薄膜;

55.s15,将聚酰亚胺复合薄膜依次进行碳化和石墨化处理,得到石墨导热膜。

56.在一实施方式中,所述步骤s11中的溶剂包括n,n

’-

二甲基甲酰胺、n,n

’-

二甲基乙酰胺和n-甲基吡咯烷酮中的一种或多种组成。

57.在一实施方式中,所述步骤s11中的多壁碳纳米管直径为20~100nm,长度为0.5~5μm,添加量为聚酰亚胺复合薄膜总质量的0.01~5%,优选为0.1~2%,多壁碳纳米管的抗拉强度>50gpa,导热率>2500w/(m

·

k),可极大提高烧结得到的石墨导热膜的机械和导热性能。处理的多壁碳纳米管表面含有羧基、羟基、氨基等官能团,超声分散处理使其在有机溶剂中的分散性得以提高,随着体系中二胺和二酐单体的加入,树脂粘度增加,已分散的碳纳米管被大分子链隔开,防止了其在聚酰亚胺薄膜中的再次团聚。

58.在一实施方式中,所述步骤s12中的二胺单体为对苯二胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯砜、4,4'-二氨基二苯甲酮及3,4'-二氨基二苯醚中的一种或多种组合。

59.在一实施方式中,所述步骤s12中的二酐单体为均苯四甲酸二酐、3,3',4,4'-联苯四甲酸二酐、2,3,3',4'-二苯醚四甲酸二酐及3,3',4,4'-二苯甲酮四酸二酐中的一种或多种组合。

60.所述步骤s12中的无机填料包括无机盐、氧化物、氮化物、碳化物中的一种或多种组合。无机填料的粒径为50~2000nm,无机填料占聚酰亚胺复合薄膜总重的0.05~5%,在一实施方式中,无机填料为磷酸氢钙,粒径为500nm。无机填料用作爽滑剂,使做出的聚酰亚胺薄膜表面更光滑,不粘连。

61.在一实施方式中,所述步骤s12中的向碳纳米管分散液中依次加入二胺单体、二酐单体和无机填料的固体含量设定为10~35%。二胺单体和二酐单体摩尔比约为1:1。

62.在一实施方式中,所述步骤s12中的聚酰胺酸树脂粘度控制在10~45

×

104mpa

·

s。

63.在一实施方式中,所述步骤s13和s14中的亚胺化方法包括热亚胺化法和化学亚胺化法,具体的,热亚胺化法为通过加热使聚酰胺酸脱水生成聚酰亚胺,化学亚胺化法为在聚酰胺酸中加入催化剂和脱水剂使之转变为聚酰亚胺。

64.所述步骤s15具体为将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,即得到石墨导热膜。

65.一种上述方法制的石墨导热膜,石墨导热膜抗拉强度>60mpa,导热率>1600w/(m

·

k)。

66.下面将结合具体的实施例对本发明做进一步的说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

67.实施例1

68.取1.25g经过酸化处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,长度为2μm,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

69.实施例2

70.取4.18g经过酸化处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,长度为2μm,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

71.实施例3

72.取6.72g经过酸化处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,长度为2μm,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

73.实施例4

74.取7.5g经过酸化处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,长度为2μm,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

75.对比例1

76.将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料进行缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石

墨化处理,取出后进行压延和裁切,得到石墨导热膜。

77.对比例2

78.取0.2g经过酸化处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,长度为2μm,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

79.对比例3

80.取9.2g经过酸化处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,长度为2μm,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

81.由表1可知,添加多壁碳纳米管后,碳纳米管在烧结得到的石墨导热膜中构成三维网络,不但使其导热率增大,同时抗拉强度和耐弯折性均得到提升,烧结过程中破碎掉粉现象得到抑制,但添加量超过2%以后,由于碳纳米管的分散性变差,产生团聚,各项性能均有所下降,并出现掉粉现象。

82.表1为对比例和实施例中的产品的外观、机械性能和导热率的测试数据。

[0083][0084]

由表1可知,添加多壁碳纳米管后,烧结得到的石墨导热膜的抗拉强度增大,但添加量超过2%以后,由于碳纳米管的分散性变差,抗拉强度反而降低,同时碳纳米管的添加量过高会导致石墨导热膜变脆,容易掉粉。加入合适量的多壁碳纳米管对烧结得到的石墨膜的导热率有大幅度的提升,使石墨导热膜的抗拉强度>60mpa,导热率>1600w/(m

·

k)。

[0085]

上述石墨导热膜以及制备方法利用碳纳米管具有良好的导热性,将其掺杂至聚酰

亚胺薄膜后,碳纳米管会在其中形成导热网络,对烧结得到的石墨膜的导热率有大幅度的提升,石墨导热膜的制备工艺简单,适用于各类聚酰亚胺薄膜,即使在最简单的单一的二酐和二胺树脂体系中,制备的石墨导热膜性能优异,导热率>1600w/(m

·

k),并具有优异的机械性能,其中抗拉强度>60mpa,而且整个生产工艺简单易行,利于推广。

[0086]

实施例5

[0087]

取2.1g经过表面处理的多壁碳纳米管,多壁碳纳米管的直径为80nm,其中长度为0.5μm的碳纳米管1.68g,长度为4μm的碳纳米管0.42g,加入2.1kg的n,n-二甲基甲酰胺中混合,超声分散1h后,得到均匀稳定的碳纳米管分散液,将200.2g的4,4'-二氨基二苯醚、218g的均苯四甲酸二酐和2.1g的磷酸氢钙填料加入碳纳米管分散液中,磷酸氢钙的粒径为500nm,缩聚反应2h,得到聚酰胺酸树脂,真空脱泡后,向其中加入化学亚胺化试剂,具体为加入204.2g的乙酸酐和25.8g的异喹啉,流延成聚酰胺酸胶膜后,高温加热并进行双向拉伸,得到聚酰亚胺复合薄膜,将聚酰亚胺复合薄膜依次放入炭化炉和石墨化炉中进行碳化和石墨化处理,取出后进行压延和裁切,得到石墨导热膜。

[0088]

实施例6

[0089]

与实施例5中步骤相同,但多壁碳纳米管总添加量为3.39g,直径为80nm,其中长度为0.5μm的碳纳米管2.373g,长度为4μm的碳纳米管1.017g。

[0090]

实施例7

[0091]

与实施例5中步骤相同,但多壁碳纳米管总添加量为5.73g,直径为80nm,其中长度为0.5μm的碳纳米管4.011g,长度为4μm的碳纳米管1.719g。

[0092]

实施例8

[0093]

与实施例5中步骤相同,但多壁碳纳米管总添加量为8.01g,直径为80nm,其中长度为0.5μm的碳纳米管4.806g,长度为4μm的碳纳米管3.204g。

[0094]

对比例4

[0095]

与实施例5中步骤相同,但多壁碳纳米管总添加量为0.336g,直径为80nm,其中长度为0.5μm的碳纳米管0.147g,长度为4μm的碳纳米管0.063g。

[0096]

对比例5

[0097]

与实施例5中步骤相同,但多壁碳纳米管总添加量为9.02g,直径为80nm,其中长度为0.5μm的碳纳米管6.314g,长度为4μm的碳纳米管2.706g。

[0098]

对比例6

[0099]

与实施例5中步骤相同,但多壁碳纳米管总添加量为5.73g,直径为80nm,其中长度为0.5μm的碳纳米管2.865g,长度为4μm的碳纳米管2.865g。

[0100]

对比例7

[0101]

与实施例5中步骤相同,但多壁碳纳米管总添加量为5.73g,直径为80nm,其中长度为0.5μm的碳纳米管5.157g,长度为4μm的碳纳米管0.573g。

[0102]

表2为对比例和实施例中的产品的外观、机械性能和导热率的测试数据。

[0103][0104]

本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本发明要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1