一种高强度环氧砂浆及其制备方法与流程

1.本申请涉及环氧砂浆技术领域,更具体地说,它涉及一种高强度环氧砂浆及其制备方法。

背景技术:

2.混凝土建筑物要求具有设计的强度,同时具有耐久性能,即防滑性、抗磨性、防水性和抗腐蚀性等。然而,现有技术很多混凝土建筑物存在以下问题:1、混凝土建筑物碳化和裂缝问题普遍存在;2、钢筋混凝土结构受侵蚀引起的钢筋锈蚀严重;3、临水混凝土表面松散剥落等。

3.目前,人们普遍使用环氧砂浆来改善上述问题。环氧砂浆是一种混凝土表面修补材料,是以环氧树脂为主要成分,加入一些辅助材料而制成的环氧复合材料。环氧砂浆具有强度高、抗冲磨性能好、粘接力强和耐水性好等特点;传统的环氧砂浆一般需要搭配环氧树脂固化剂一同使用。

4.针对上述中的相关技术,发明人认为:将环氧树脂固化剂加入环氧砂浆中之后,环氧砂浆会迅速固化,留给工人的施工时间较短,不利于现场施工使用。

技术实现要素:

5.为了使得环氧砂浆的固化速率便于施工,本申请提供一种高强度环氧砂浆及其制备方法。

6.本申请提供的一种高强度环氧砂浆及其制备方法采用如下的技术方案:一种高强度环氧砂浆,包括a组分和b组分,所述a组分由以下重量百分比的原料制成:环氧树脂50~80%,环氧稀释剂5~20%,触变剂2~10%,填料8~30%;所述b组分由以下重量百分比的原料制成:中温环氧树脂固化剂45~75%,碳纳米点25~55%,所述碳纳米点选为用于吸收近红外光的碳纳米点;所述a组分与b组分的重量比为(1~1.3):1。

7.通过采用上述技术方案,常温下,该环氧砂浆固化缓慢,主要以水泥浆的形式存在;当该环氧砂浆受到近红外光的照射时,碳纳米点能够将近红外光转化为热量,从而使得环氧砂浆体系中的温度升高;当温度升高至中温环氧树脂固化剂的固化温度时,中温环氧树脂固化剂作用于环氧树脂,促使环氧树脂迅速固化;碳纳米点、中温环氧树脂固化剂搭配,使得环氧砂浆固化过程可控,从而使得施工者的施工时间充裕,降低了施工难度。

8.优选的,所述a组分由以下重量百分比的原料制成:环氧树脂60~70%,环氧稀释剂10~15%,触变剂3~7%,填料12~22%;所述b组分由以下重量百分比的原料制成:中温环氧树脂固化剂55~65%,碳纳米点35~45%,所述碳纳米点选为用于吸收近红外光的碳纳米点,所述a组分与b组分的重量比为(1~1.3):1。

9.通过采用上述技术方案,优化环氧砂浆的配比,保证施工者有充裕的时间施工,同时还可保证环氧砂浆具有更高的结构强度。

10.优选的,所述a组分与b组分的重量比为1.18:1。

11.通过采用上述技术方案,当a组分与b组分采用上述重量比时,固化后的环氧砂浆具有更高的结构强度。

12.优选的,所述中温环氧砂浆固化剂选用咪唑类环氧树脂固化剂或聚酰胺固化剂。

13.通过采用上述技术方案,聚酰胺固化剂和咪唑类环氧树脂固化剂均能高效地促进环氧树脂固化;与咪唑类环氧树脂固化剂相比,聚酰胺固化剂本身具有一定的粘接性,有助于混凝土中的固相粘接聚集,对混凝土的早期强度起到增强的作用。

14.优选的,所述碳纳米点选用氨基poss改性碳纳米点。

15.通过采用上述技术方案,氨基poss上中富含氨基,能够与碳纳米点表面的羧基发生酰胺化反应,易于将氨基poss接枝到碳纳米点上;氨基poss自身si

‑

o交替连接的硅氧骨架使得碳纳米点能够吸收更高频率的近红外光,进一步提高了碳纳米点的光热转换效率;此外,氨基poss能够填充在环氧树脂内部,进一步提高了环氧砂浆固化后的强度。

16.优选的,氨基poss改性碳纳米点的制备方法,包括以下步骤:碳纳米点的活化:称取碳纳米点置于四氢呋喃中,制得分散液;将分散液于50~70℃恒温加热,以碳纳米点与n,n

‑

羰基二咪唑的重量比为(8~12):1,向分散液中加入n,n

‑

羰基二咪唑,搅拌活化,得到活化的碳纳米点;改性氨基poss:氨基poss与碳纳米点的重量比(0.3~0.6):1计,向四氢呋喃中加入氨基poss,分散处理后得到poss分散液。将氨基poss分散液与活化的碳纳米点混合,并于50~70℃下搅拌反应12~18h;过滤、干燥后,制得氨基poss改性碳纳米点。

17.通过采用上述技术方案,先将碳纳米点上的羧基利用n,n

‑

羰基二咪唑进行活化,再将氨基poss与活化的碳纳米点进行混合,使得氨基poss的氨基与活化的碳纳米点的羧基发生酰胺化反应,处理后即可得到氨基poss改性碳纳米点。

18.优选的,所述触变剂选用亲油改性气相二氧化硅。

19.通过采用上述技术方案,亲油改性气相二氧化硅具有颗粒尺寸小、微孔多、比表面积大等优点,且亲油改性气象二氧化硅的表面羟基含量高、紫外线、可见光及红外线反射能力强,可以将光线反射进碳纳米点中,进一步提高碳纳米点吸收的近红外光;同时,亲油改性气相二氧化硅表面的硅羟基较少,自身的疏水性更优,延长了触变剂在环氧树脂中的稳定性以及分散性,从而增加了碳纳米点吸收近红外光的效率。

20.优选的,所述环氧稀释剂选用乙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚以及苄基缩水甘油醚中的一种。

21.通过采用上述技术方案,乙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚以及苄基缩水甘油醚均为反应型稀释剂,参与反应后可增加环氧砂浆的结构强度。

22.优选的,所述填料选用重质碳酸钙和云母鳞片以重量比(1~3):1复配。

23.通过采用上述技术方案,环氧树脂固化后抗裂纹扩展能力较差,是一种脆性材料,而重质碳酸钙呈现出不规则颗粒状,使得环氧砂浆在受到应力破坏时,更容易发生应力集中和裂纹偏转;云母鳞片的片层结构较为平整,片径较大,在环氧砂浆受到应力破坏时,能阻止环氧砂浆的裂纹传播,两者复配,有助于提升环氧砂浆的结构强度。

24.第二方面,本申请提供一种高强度环氧砂浆的制备方法,采用如下的技术方案:一种高强度环氧砂浆的制备方法,包括以下步骤:

a组分混合:首先将环氧树脂和环氧稀释剂进行分散,分散均匀后,加入触变剂,进行分散,最后加入填料,分散均匀后备用;b组分混合:按照重量份依次加入中温环氧树脂固化剂和碳纳米点,搅拌均匀后备用。

25.通过采用上述技术方案,将a组分和b组分分别按照组分重量份进行配液,分开存储,即配即用,现场施工便捷。

26.综上所述,本申请具有以下有益效果:1、由于本申请采用碳纳米点和中温环氧树脂固化剂配合使用,既可实现环氧砂浆的快速固化,又能提高环氧砂浆的强度,效果优良。

27.2、本申请中选用氨基poss对碳纳米点进行改性,增加了碳纳米点近红外吸收性能的同时,也增加了碳纳米管的光热转换效率;氨基poss改性碳纳米点能够作为骨架填充在环氧树脂内部,进一步提高了环氧砂浆固化物的强度。

28.3、本申请中选用亲油改性气相二氧化硅作为触变剂,在增强了环氧树脂贮存稳定性的同时,还具有高分散性,消除了结构化现象,提高了环氧树脂的拉伸强度。

29.4、本申请中选用重质碳酸钙和云母鳞片的复配物为环氧砂浆的填料,进一步提高了环氧砂浆的强度。

具体实施方式

30.以下结合实施例对本申请作进一步详细说明。

31.本申请实施例中所使用的原料均可通过市售获得,其中,环氧树脂购自湖北福嘉利建材科技有限公司,聚丙二醇二缩水甘油醚购自澳卢实业发展(上海)有限公司,亲油改性气相二氧化硅的型号为vk

‑

sp30s,碳纳米点依据授权公告号为cn104495782b的发明专利中实施例3公开的制备方法制备而成。

32.原料的制备例氨基poss改性碳纳米点的制备:碳纳米点的活化:称取2kg碳纳米点粉体置于烧杯中,然后加入0.5l四氢呋喃,放入超声机中超声分散3h,得到混合物1;将混合物1倒入四口瓶中,在水浴锅中60℃恒温水浴,再加入0.24kg的n,n

‑

羰基二咪唑进行活化,在维持水浴温度为60℃,搅拌活化4h,得到活化的碳纳米点;改性氨基poss:称取1kg氨基poss于三口瓶中,加入0.6l四氢呋喃,超声分散2h,得到分散好的氨基poss溶液。将氨基poss溶液加入盛有活化的碳纳米点的四口瓶中,60℃下搅拌反应15h,反应过程中持续通入n2。反应结束后进行抽滤15min,将抽滤后得到的固体样品置于80℃下真空干燥72h。干燥后,用研钵将干燥后的固体样品研磨,得到氨基poss改性碳纳米点。实施例

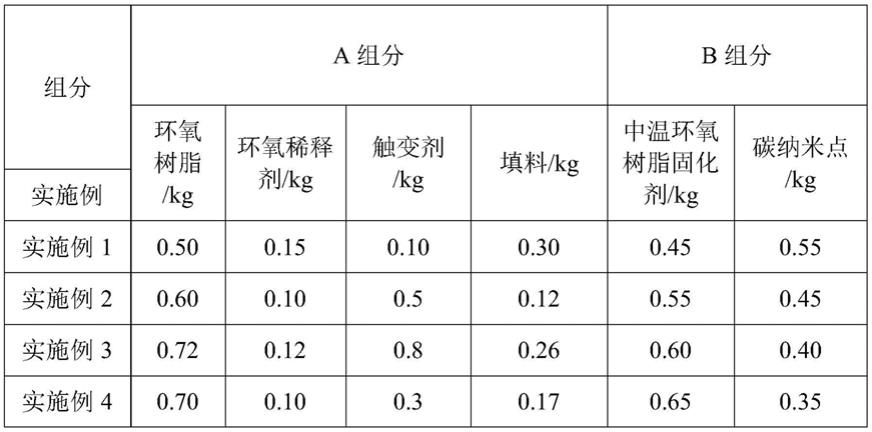

33.实施例1~5如表1所示,实施例1~5的主要区别在于原料的配比不同。

34.以下以实施例1为例进行说明。

35.实施例1提供的环氧砂浆按如下步骤制得:

s1.按配方比例称取a组分和b组分;s2.a组分混合:首先将环氧树脂和环氧稀释剂以50r/min分散均匀后,研磨至当细度≤80μm,加入触变剂,先以50r/min分散10min,再250r/min分散2~3min,最后加入填料,分散均匀,即可包装;s3.b组分混合:按照配方比例,依次称取中温环氧树脂固化剂和碳纳米点混合,以50r/min搅拌1h后过滤;s4.将a组分和b组分以50r/min混合1h,得到环氧砂浆。

36.其中,触变剂选用气相二氧化硅,填料选用重质碳酸钙,环氧稀释剂选用乙二醇二缩水甘油醚,中温环氧树脂固化剂选用咪唑类环氧树脂固化剂,咪唑类环氧树脂固化剂购自络合新材料(上海)有限公司。

37.表1表1实施例6本实施例与实施例3的不同之处在于,环氧稀释剂选用聚丙二醇二缩水甘油醚。

38.实施例7本实施例与实施例3的不同之处在于,环氧稀释剂选用苄基缩水甘油醚。

39.实施例8本实施例与实施例7的不同之处在于,触变剂选用亲油改性气相二氧化硅。

40.实施例9本实施例与实施例8的不同之处在于,填料选用重质碳酸钙和云母鳞片以重量比1:1复配。

41.实施例10本实施例与实施例8的不同之处在于,填料选用重质碳酸钙和云母鳞片以重量比2:1复配。

42.实施例11本实施例与实施例8的不同之处在于,填料选用重质碳酸钙和云母鳞片以重量比

3:1复配。

43.实施例12本实施例与实施例10的不同之处在于,固化剂选用聚醚胺固化剂651。

44.实施例13本实施例与实施例12的不同之处在于,碳纳米点选用制备例制得的氨基poss改性碳纳米点。

45.对比例对比例1按照授权公告号为cn103359977b的中国发明专利的实施例4中公开的制备方法制备出的一种环氧砂浆。

46.对比例2本对比例与实施例3对比,用常温环氧树脂固化剂代替配方中的中温环氧树脂固化剂,常温环氧树脂固化剂选用聚硫醇,聚硫醇购自络合新材料(上海)有限公司。

47.对比例3本对比例与实施例3对比,用高温环氧树脂固化剂代替配方中的中温环氧树脂固化剂,高温环氧树脂固化剂选用boc醋酸酐,boc醋酸酐购自百顺(北京)化学科技有限公司。

48.性能检测试验环氧砂浆以及试块的制作:(1)将试验所用材料在(23

±

2)℃的条件下存放至少24h;(2)拌料:分别将称量的液体和填料拌匀,依次倒入搅拌锅,开动搅拌机缓慢均匀拌和,至颜色均匀且拌合物中无结块为止;(3)制块:将搅拌好的砂浆装入试模,分2次装料,每次都用捶刀或捣棒捣密实,砂浆料顶部应稍高于试模上表面;最后刮去高出的材料,使之与试模表面齐平,对试模进行编号,再利用近红外光照射试模,记录可操作时间和初凝时间;成型时如拌和物不能自由流动,可用压实工具把砂浆填料挤入试模,使之填充密实无孔洞。试件成型后,再将其放入温度为(23

±

2)℃、相对湿度(50

±

5)%的空气中养护28d。

49.环氧砂浆的抗压强度、抗拉强度、固化时间等参照dl/t 5193

‑

2004《环氧树脂砂浆技术规程》进行测试。

50.对实施例1~13以及对比例1~3进行抗压强度、抗拉强度、与混凝土粘结强度和抗折强度、初凝时间以及可操作时间的测定,得到数据如下表2所示。

51.检测方法表2

结合实施例1~8和对比例1,中温环氧树脂固化剂、碳纳米点和环氧树脂混合后,能够有效提高环氧砂浆固化后的抗拉强度、抗折强度和抗压强度等性能,尤其增加了可操作时间,这是由于中温树脂固化剂与环氧树脂在常温下固化缓慢,给施工者预留了充足的施工时间;当该环氧砂浆受到近红外光的光照时,碳纳米点能吸收近红外光,并把光能转化为热能,进而使环氧砂浆体系温度达到固化剂的最佳固化温度,以达到快速固化的效果,且当a组分和b组分的重量比为1.18:1时,得到的环氧砂浆具有更佳优良的抗拉强度、抗折强度和抗压强度。

52.结合实施例1~8可知,碳纳米点和中温环氧树脂固化剂的重量比为2:3时,得到的

环氧砂浆固化物的抗拉强度、抗折强度以及抗压强度最优,而当中温环氧树脂固化剂的重量含量降低时,环氧砂浆的可操作时间以及初凝时间均延长,同时固化后的抗拉强度、抗折强度以及抗压强度降低;碳纳米点的含量升高时,环氧砂浆的可操作时间以及初凝时间均减少,同时固化后的抗拉强度、抗折强度以及抗压强度降低。

53.结合实施例3和对比例2~3,环氧树脂在中温环氧树脂固化剂的作用下,有着更加优异的抗拉强度、抗折强度、抗压强度以及可操作性时间,这是由于常温环氧树脂固化剂的固化温度过低,在常温下即可使得环氧树脂固化,故可操作时间过短;而碳纳米点放出的吸收近红外线后,放出的热量难以达到高温环氧树脂固化剂的固化热量,所以高温环氧树脂固化剂难以与碳纳米点配合促进环氧树脂固化。

54.结合实施例12和实施例13,氨基poss改性碳纳米点具有更高的光热转化率,这是由于氨基poss上的氨基与碳纳米点接枝后,氨基poss的笼型框架改善了碳纳米点的光学性能,同时氨基poss纳米粒子能引发碳纳米点分子链重新排列,显著增强了环氧砂浆的强度。

55.结合实施例7和实施例8,触变剂采用亲油改性气相二氧化硅,对可见光及红外线反射能力更强,将光线反射进碳纳米点中,进一步增加了碳纳米点的吸收近红外光线量,同时亲油改性气相二氧化硅能够提高环氧砂浆的拉伸性能,能够进一步提高了环氧砂浆固化后的抗拉强度、抗折强度和抗压强度。

56.结合实施例9~11和实施例8,当填料选用重质碳酸钙和云母鳞片复配时,环氧砂浆固化物的强度和抗压程度有效提高,这是因为云母鳞片具有平整的片层结构,当环氧砂浆受到应力破坏时,能够阻止环氧砂浆固化物的裂纹传播;而重质碳酸钙为不规则颗粒状,使得环氧砂浆受到应力破坏时,容易发生应力集中和裂纹偏转,将云母鳞片和重质碳酸钙复配,有助于提升环氧砂浆固化后的抗拉强度、抗折强度和抗压强度。

57.结合实施例10和实施例12,当中温环氧树脂固化剂选用聚酰胺固化剂时,环氧树脂固化后的与混凝土粘接强度更高,这是因为聚酰胺固化剂除了可以使环氧树脂固化之外,自身的粘接性能良好,对混凝土早期的强度增幅较大。

58.本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1