防爆锂原电池盖组及封接玻璃的制备方法和封接工艺与流程

1.本发明属封接玻璃及其制备领域,特别是涉及防爆锂原电池盖组及封接玻璃的制备方法和封接工艺。

背景技术:

2.锂原电池发生爆炸主要可以分为以下几个方面:(1)锂电池在组装或者使用过程中电池内部水分含量太高水分会与锂电池的电解质发生反应而产生气体,与金属锂发生反应而产生氧化锂,这会损失电池的容量,这一系列产生的气体会增加电池的内部压力,当电池壳无法承受时,锂电池会爆炸。(2)电池内部短路,电池会以大电流放电,从而产生大量热量,并且通过燃烧隔膜会发生更大的短路,这会导致电池温度升高,导致电解质分解为气体,从而导致内部压力过大。如果电池盒无法承受此压力,则电池会爆炸。(3)操作不当或使用不当会导致外部短路。由于外部短路,电池放电电流非常大,导致电池发热,并且高温导致电池中的内部隔膜收缩或完全破裂,从而导致锂电池的内部短路发生爆炸。

3.随着物联网以及人工智能的发展,锂原电池越来越受到人们的重视与应用,现广泛应用于智能电表、水表、热量表、燃气表、智能交通(etc)、智能城市(井盖防护、与桥路感知)、烟雾报警器、温度监控器、无线通讯、夜视仪、跟踪和定位设备。在这些使用产品中有些应用环境比较苛刻,比如有低温高湿的环境、机械震动的环境等。在锂原电池使过程中能够保证电池的安全可靠,对于设备和人员来说至关重要。因此制备具有防爆功能的锂原电池盖组便显的格外有意义。

4.不锈钢与铁镍合金具有成本低、易加工、导热性、导电性好等优点。另外,在空气中和中性水环境下,该种金属材料具有非常好的化学稳定性以及耐腐蚀性能,被广泛应用于锂电池中。

5.目前常用的防爆锂原电池盖组封接所用的玻璃多为高硅酸盐玻璃,耐电解液腐蚀性能差,抗机械振动性能差等因素造成电池容易漏液,使得电池的寿命和性能受到严重的限制,而本发明的玻璃属于低硅酸盐玻璃,耐腐蚀性能优异,同时通过设计配方,可以制备出封接玻璃抗压强度可调的锂原电池封接盖组。

技术实现要素:

6.针对目前锂原电池盖组所存在的问题,本发明提供了一种防爆锂原电池盖组,具有耐电解液腐蚀、电化学性能优异、机械强度可控,当电池使用过程中内部压力大于设计压力时,使得玻璃开裂,缓慢释放电池内部压力,从而使得电池不会发剧烈爆炸等危险情形。

7.本发明公开了一种防爆锂原电池盖组封接玻璃材料及其结构设计,提供了一种耐电解液腐蚀、电化学性能优异、机械强度可控,用于锂原电池盖组封接的玻璃材料。其防爆原理在于当电池使用过程中内部压力大于设计压力时,即电池压力过载,刚好达到玻璃材料的承压强度,使得玻璃开裂,缓慢释放电池内部压力,从而使得电池不会发剧烈爆炸等危险情形。本发明选择了成本低、易加工、导热性、导电性的金属用于防爆锂原电池盖组,提高

了防爆锂原电池盖组玻璃的耐腐蚀性能,既保证了封接件的气密性,又提高了封接件的化学稳定性和高温高压绝缘性,特别是抗压强度可调,且制备工艺简单,适合于工业化生产。

8.防爆锂原电池盖组封接玻璃的制备方法,其特征在于:包括以下步骤:

9.1)、按以下摩尔百分比选原料:

10.sio2:40%~60%

11.b2o3:10%~30%

12.al2o3:0%~5%

13.bao:5%~15%

14.na2o:5%~10%

15.k2o:0%~5%

16.mgo:0%~5%

17.cao:0%~5%

18.tio2:0%~5%

19.zro2:0%~5%

20.zno:0%~5%

21.其中各类氧化物应当包含其各类盐及酸碱化合物;

22.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

23.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

24.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

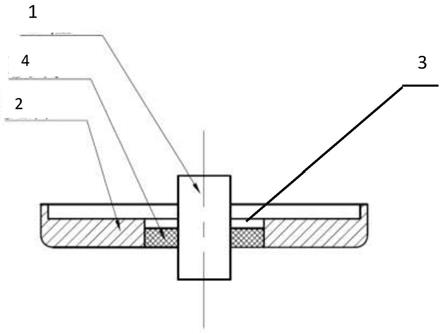

25.封接玻璃的热膨胀系数α=80

×

10

‑7‑

140

×

10

‑7/℃;

26.封接玻璃的软化温度ts=580~780℃;

27.封接玻璃的高度:封接孔的0.2~0.8倍;

28.封接玻璃的抗压强度f=750n~3000n。

29.防爆锂原电池盖组,包括芯柱和壳体,壳体上设有通孔,所述芯柱插入所述通孔内并贯穿通孔,通过封接玻璃将壳体和芯柱进行封接,得到防爆锂原电池盖组。

30.防爆锂原电池盖组的封接工艺,包括以下步骤:

31.1)、用于防爆锂原电池盖组的壳体金属材质金属为不锈钢系列,其中包含304l、316l等;

32.2)、步骤1)中所述的不锈钢可以是304、304l、316、316l,但不限于上述合金牌号;

33.3)、用于防爆锂原电池盖组的芯柱金属材质金属为合金4j28、4j50、4j52等系列铁镍合金;

34.4)、步骤3)中所述的镍基合金可以是牌号为4j28、4j50、4j52等各类合金,但不限

于上述合金;

35.5)、将被封接的金属壳体、玻璃坯、芯柱一起放在石墨模具中组装成待封接组件,放于链式气氛封接炉内,炉内通有保护气体防止氧化,炉内温度快速升至800~1000℃,在800~1000℃保温15~45min进行封接,即可得到防爆锂原电池盖组。

36.进一步地,步骤5)中所述的保护气体可为氮气、氦气、氩气以及其他惰性气体;。

37.进一步地,步骤5)中封接玻璃的高度为封接孔的0.2~0.8倍;。

38.进一步地,步骤5)中得到的封接组件具有耐电解液腐蚀、电化学性能优异、机械强度可控,当电池使用过程中内部压力大于设计压力时,即电池压力过载,刚好达到玻璃材料的承压强度,使得玻璃开裂,缓慢释放电池内部压力,从而使得电池不会发剧烈爆炸等危险情形。

39.本发明所带来的有益效果是:

40.本发明公开了一种防爆锂原电池盖组封接玻璃材料及其结构设计,提供了一种耐电解液腐蚀、电化学性能优异、机械强度可控,用于锂原电池盖组封接的玻璃材料,通过设计玻璃成分以及封接厚度来实现控制玻璃抗压强度。其防爆原理在于当电池使用过程中内部压力大于设计压力时,即电池压力过载,刚好达到玻璃材料的承压强度,使得玻璃开裂,缓慢释放电池内部压力,从而使得电池不会发剧烈爆炸等危险情形。其中壳体采用的金属为不锈钢系列和碳钢系列,其中不锈钢系列包含304l、316l等,芯柱采用的是合金4j28、4j50、4j52等系列铁镍合金。选取sio2‑

b2o3‑

bao

‑

na2o3玻璃体系为主体,通过添加各类金属氧化物来调整玻璃的热膨胀系数、玻璃软化温度、化学稳定性以及玻璃的机械性能。通过引入碱金属和碱土金属可以调整玻璃的热膨胀系数,降低玻璃的软化温度;通过引入少量的zno、al2o3等可以进入玻璃网络结构,起到连接si

‑

o

‑

si、和b

‑

o

‑

b的作用,从而可以提高玻璃的化学稳定性;通过调整玻璃的成分和封接厚度(封接孔厚的0.2~0.8倍)可以调整玻璃的机械强度,可满足玻璃在电池内压达到临界值时提前破裂释放压力。制备出热膨胀系数在80~140

×

10

‑7/℃,玻璃软化温度在580~780℃的硅硼酸盐玻璃,不同玻璃强度及封接厚度对应相应的破坏压力,破坏压力范围为750n~3000n,可用于各类铁基合金、镍基合金及其铁镍基合金材料的防爆锂原电池盖组玻璃封接。

附图说明

41.以下结合附图对本发明作进一步详细说明。

42.图1为本发明防爆锂原电池盖组封接玻璃的热膨胀系数和软化温度。

43.图2为封接玻璃的抗压强度。

44.图3为防爆锂原电池盖组的结构示意图。

具体实施方式

45.下面结合附图及实施例对本发明作进一步的详述:

46.防爆锂原电池盖组封接玻璃的制备方法,其特征在于,包括以下步骤:

47.1)、按以下摩尔百分比选原料:

48.sio2:40%~60%

49.b2o3:10%~30%

50.al2o3:0%~5%

51.bao:5%~15%

52.na2o:5%~15%

53.k2o:0%~5%

54.mgo:0%~5%

55.cao:0%~5%

56.tio2:0%~5%

57.zro2:0%~5%

58.zno:0%~5%

59.其中各类氧化物应当包含其各类盐及酸碱化合物;

60.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

61.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

62.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

63.封接玻璃的热膨胀系数α=70

×

10

‑7‑

140

×

10

‑7/℃;

64.封接玻璃的软化温度ts=580~780℃;

65.封接玻璃的高度:封接孔的0.2~0.8倍;

66.封接玻璃的抗压强度f=750n~3000n。

67.防爆锂原电池盖组,包括芯柱1和壳体2,壳体2上设有通孔3,所述芯柱1插入所述通孔3内并贯穿通孔3,通过封接玻璃4将壳体2和芯柱1进行封接,得到防爆锂原电池盖组。

68.防爆锂原电池盖组的封接工艺,包括以下步骤:

69.1)、用于防爆锂原电池盖组的壳体金属材质金属为不锈钢系列,其中包含304l、316l等;

70.2)、步骤1)中所述的不锈钢可以是304、304l、316、316l,但不限于上述合金牌号;

71.3)、用于防爆锂原电池盖组的芯柱金属材质金属为合金4j28、4j50、4j52等系列铁镍合金;

72.4)、步骤3)中所述的镍基合金可以是牌号为4j28、4j50、4j52等各类合金,但不限于上述合金;

73.5)、将被封接的金属壳体、玻璃坯、芯柱一起放在石墨模具中组装成待封接组件,放于链式气氛封接炉内,炉内通有保护气体防止氧化,炉内温度快速升至800~1000℃,在800~1000℃保温15~45min进行封接,即可得到防爆锂原电池盖组。

74.步骤5)中所述的保护气体可为氮气、氦气、氩气以及其他惰性气体;。

75.步骤5)中封接玻璃的高度为封接孔的0.2~0.8倍;。

76.步骤5)中得到的封接组件具有耐电解液腐蚀、电化学性能优异、机械强度可控,当电池使用过程中内部压力大于设计压力时,即电池压力过载,刚好达到玻璃材料的承压强度,使得玻璃开裂,缓慢释放电池内部压力,从而使得电池不会发剧烈爆炸等危险情形。

77.实施例1:

78.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:40%、b2o3:30%、al2o3:1%、bao:10%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

79.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

80.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

81.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

82.封接玻璃的热膨胀系数α=140

×

10

‑7/℃;

83.封接玻璃的软化温度ts=580℃;

84.封接玻璃的高度:封接孔的0.8倍;

85.玻璃冲击强度f=1500n

86.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

87.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

88.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

89.实施例2:

90.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:45%、b2o3:25%、al2o3:1%、bao:10%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

91.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

92.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

93.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

94.封接玻璃的热膨胀系数α=125

×

10

‑7/℃;

95.封接玻璃的软化温度ts=630℃;

96.封接玻璃的高度:封接孔的0.8倍;

97.玻璃冲击强度f=1800n

98.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

99.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

100.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

101.实施例3

102.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:50%、b2o3:20%、al2o3:2%、bao:8%、na2o:10%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

103.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

104.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

105.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

106.封接玻璃的热膨胀系数α=112

×

10

‑7/℃;

107.封接玻璃的软化温度ts=675℃;

108.封接玻璃的高度:封接孔的0.8倍;

109.玻璃冲击强度f=2100n

110.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

111.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

112.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

113.实施例4

114.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:55%、b2o3:15%、al2o3:2%、bao:9%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

115.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

116.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小

时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

117.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

118.封接玻璃的热膨胀系数α=89

×

10

‑7/℃;

119.封接玻璃的软化温度ts=720℃;

120.封接玻璃的高度:封接孔的0.8倍;

121.玻璃冲击强度f=2500n

122.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

123.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

124.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

125.实施例5:

126.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:60%、b2o3:10%、al2o3:3%、bao:8%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

127.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

128.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

129.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

130.封接玻璃的热膨胀系数α=70

×

10

‑7/℃;

131.封接玻璃的软化温度ts=780℃;

132.封接玻璃的高度:封接孔的0.8倍;

133.玻璃冲击强度f=3000n

134.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

135.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

136.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

137.实施例6:

138.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:55%、b2o3:15%、al2o3:2%、bao:9%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

139.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

140.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

141.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

142.封接玻璃的热膨胀系数α=89

×

10

‑7/℃;

143.封接玻璃的软化温度ts=720℃;

144.封接玻璃的高度:封接孔的0.5倍;

145.玻璃冲击强度f=1300n

146.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

147.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

148.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

149.实施例7:

150.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:55%、b2o3:15%、al2o3:2%、bao:9%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

151.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

152.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

153.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

154.封接玻璃的热膨胀系数α=89

×

10

‑7/℃;

155.封接玻璃的软化温度ts=720℃;

156.封接玻璃的高度:封接孔的0.2倍;

157.玻璃冲击强度f=1000n

158.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

159.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

160.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大

于100mω/500v dc,即满足产品的高温绝缘性要求。

161.实施例8:

162.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:40%、b2o3:30%、al2o3:1%、bao:10%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

163.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

164.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

165.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

166.封接玻璃的热膨胀系数α=140

×

10

‑7/℃;

167.封接玻璃的软化温度ts=580℃;

168.封接玻璃的高度:封接孔的0.5倍;

169.玻璃冲击强度f=900n

170.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

171.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

172.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

173.实施例9:

174.1)、一种用于防爆锂原电池盖组封接玻璃,以摩尔质量比,由以下原料制备而成:sio2:40%、b2o3:30%、al2o3:1%、bao:10%、na2o:9%、k2o:3%、mgo:2%、cao:2%、tio2:1%、zro2:1%、zno:1%。

175.2)、将上述原料配好置于超高速分散机进行混合分散,使各类原料之间能够混合分散均匀;

176.3)、将混合均匀的物料置于坩埚内,将坩埚置于硅钼炉中,在空气气氛中以8~10℃/min升温速率从室温升至300

‑

600℃,在300

‑

600℃下保温30

‑

60min以促进各类盐及酸碱化合物的分解,再以8~10℃/min升温速率升至1500

‑

1700℃,在1500

‑

1700℃下保温1

‑

2小时;期间搅拌数次,使熔料均匀,待完全融化澄清后得到玻璃液;将玻璃液倒入冷蒸馏水中,水淬得到玻璃碎渣;

177.4)、将所得玻璃碎渣置于烘箱中,在100

‑

150℃下烘干12小时,将烘烤后的玻璃碎渣放入刚玉球磨罐内在200

‑

400r/min转速下研磨4小时,过150目筛即得防爆锂原电池盖组专用封接玻璃粉;

178.封接玻璃的热膨胀系数α=140

×

10

‑7/℃;

179.封接玻璃的软化温度ts=580℃;

180.封接玻璃的高度:封接孔的0.2倍;

181.玻璃冲击强度f=750n

182.采用如下方法对本发明封接玻璃用于防爆锂原电池盖组进行基本性能测试:

183.a、气密性测试:使用氦质谱检漏仪测定封接产品的气密性≤1

×

10

‑

10

pa

·

m3·

s

‑1;

184.b、绝缘电阻测试:用超高电阻测试仪测量封接产品的绝缘性,绝缘电阻10gω,大于100mω/500v dc,即满足产品的高温绝缘性要求。

185.文中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;而对于本领域的一般技术人员,依据本发明的思想,在具体实范围施方式及应用上均会有改变之处,故本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1