闪光面釉及其制备方法、具有闪光效果的瓷砖的制备方法与流程

1.本发明涉及瓷砖的技术领域,尤其涉及一种闪光面釉及其制备方法、具有闪光效果的瓷砖的制备方法。

背景技术:

2.面釉是搪瓷或陶瓷制造工艺中覆盖在产品表面上的一层瓷釉,其在底釉的上面,具有光滑美观、耐腐蚀,并能增加产品装饰效果等功能。

3.目前,让高温(≥1200℃)瓷砖的砖面在灯光下闪光的常见工艺是在面釉表面喷洒糖果釉和云母片,将喷洒了糖果釉和云母片的瓷砖经高温烧成,通过糖果釉和云母片本身对光线强反射的物理特性与无反射或弱反射的基础釉面,形成光线的镜面反射差来达到闪光效果,增强产品装饰性,但是由于糖果釉和云母片是通过对光线的镜面反射差异来达到的闪光效果,只能应用在亚光砖或半抛砖上,无法使用在市场需求量最大的抛光产品。

4.现有新技术中,使抛光产品具有闪光效果一般是在釉料中加入锆英石粒子来实现釉面的闪光效果,然而由于锆英石粒子的熔点高,烧成时不发生反应,容易在釉中沉淀而影响锆英石粒子的含量和分布,导致的釉面闪光效果差及闪光效果不稳定。

技术实现要素:

5.本发明的目的在于提出一种闪光面釉,具有闪光效果好且稳定的特点;

6.本发明的另一目的在于提出一种具有闪光效果的瓷砖的制备方法,通过直接在底釉的表面施闪光面釉和全抛工艺,使得所制备的瓷砖闪光效果好且闪光稳定。

7.为达此目的,本发明采用以下技术方案:

8.一种闪光面釉,包括以下原料:结晶干粒、胶水和透明基釉,结晶干粒由锆英石闪光粒子和透明干粒组成。

9.进一步的,结晶干粒、胶水和透明基釉的质量比为(3

‑

5):(4

‑

5):(2

‑

3)。

10.进一步的,锆英石闪光粒子和透明干粒的质量比为2:8

‑

3:7。

11.进一步的,锆英石闪光粒子的粒径为40

‑

80目,透明干粒的粒径为70

‑

250目。

12.进一步的,闪光面釉的釉料比重为1.5

‑

1.6,釉料流速为60

‑

80秒。

13.一种闪光面釉的制备方法,将锆英石闪光粒子和透明干粒混合,得到结晶干粒;

14.将结晶干混合于胶水和透明基釉中,得到闪光面釉。

15.一种具有闪光效果的瓷砖的制备方法,包括如下步骤:

16.在砖坯表面施底釉后喷墨印刷,然后再施以上所述的闪光面釉,闪光面釉的施釉量为800

‑

1650g/

㎡

;

17.烧成得到烧成砖,对烧成砖进行全抛,得到的具有闪光效果的瓷砖。

18.进一步的,烧成砖进行全抛的步骤为:依次使用以下磨头进行抛光处理:5组240目硬性模块组成的磨头、5组300目硬性模块组成的磨头、4组120目弹性模块组成的磨头、3组150目弹性模块组成的磨头、3组180目弹性模块组成的磨头、6组300目弹性模块组成的磨

头、6组400目弹性模块组成的磨头、7组500目弹性模块组成的磨头、6组600目弹性模块组成的磨头、5组800目弹性模块组成的磨头、4组1000目弹性模块组成的磨头、4组1200目弹性模块组成的磨头、5组1500目弹性模块组成的磨头和4组2000目弹性模块组成的磨头。

19.进一步的,硬性模块组成的磨头和弹性模块组成的磨头对瓷砖表面施加的压力均为0.3mpa。

20.进一步的,坯体施上闪光面釉后入窑烘干,烘干温度为200

‑

250℃,烘干完毕,得到坯体温度为60

‑

70℃且含水重量为0.4

‑

0.5%的干坯。

21.干坯入窑烧成,烧成温度为1190

‑

1200℃,烧成周期为65

‑

70分钟。

22.本发明的有益效果为:

23.1、发明的闪光面釉将锆英石闪光粒子和透明干粒溶于透明基釉中,并在闪光面釉中加入一定量的胶水,利用胶水的的悬浮性使得锆英石闪光粒子和透明干粒分散于透明基釉中,避免锆英石闪光粒子和透明干粒发生沉淀,在钟罩淋釉时锆英石闪光粒子镶嵌于透明基釉中,防止锆英石闪光粒子的快速沉淀。本发明的闪光面釉施于坯体表面通过烧成后,由于锆英石闪光粒子熔点高游离在釉熔体里,呈现出较好的点、线、面状晶体闪光效果、闪光自然、光泽丰富且闪光效果稳定。

24.2、在砖坯表面施本发明的闪光面釉所制备的具有闪光效果的瓷砖,通过一次烧成便可获得成品,减少能耗。

附图说明

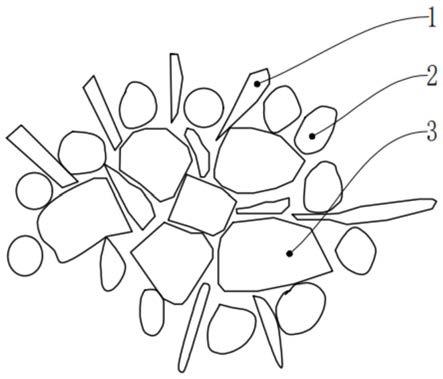

25.图1是本发明一个实施例的锆英石闪光粒子、透明干粒和透明基釉的排布示意图;

26.其中,透明基釉1、透明干粒2和锆英石闪光粒子3。

具体实施方式

27.下面结合附图及具体实施方式进一步说明本发明的技术方案。

28.一种闪光面釉,包括以下原料:结晶干粒、胶水和透明基釉1,结晶干粒由锆英石闪光粒子3和透明干粒2组成。

29.锆英石是无色透明的宝石,具有较高的折光率和较强的色散,是天然宝石中折射率仅次于钻石的宝石,是钻石很好的代用品,应用于陶瓷面釉中,可使陶瓷表面具有钻石般闪光的效果。

30.如图1所示,本发明中锆英石闪光粒子3和透明干粒2混合形成结晶干粒,透明干粒2均匀分布在锆英石粒子周围,抛光后形成更多的界面,有更好的折射效果,从而产生更立体和更多样化的闪光效果。若透明干粒2分散不均时,锆英石闪光粒子3聚集在一起,出现大颗粒片状单一面的闪光效果,把面釉涂抹于瓷砖表面时,整体的闪光效果比较单一欠佳。

31.本发明通过利用不同透明材料的折射率差异,来实现釉面的闪光效果;闪光粒子锆英石闪光粒子3的硬度高,与透明干粒2通过抛光使得其釉面具有两种光泽度,使产品的折射差和反射差都得到更好的体现,从而使瓷砖具有更好的闪光效果。

32.值得说明的是,本发明的闪光面釉将锆英石闪光粒子3和透明干粒2溶于透明基釉1中,并在闪光面釉中加入一定量的胶水,利用胶水的的悬浮性使得锆英石闪光粒子3和透明干粒2分散于透明基釉1中,避免锆英石闪光粒子3和透明干粒2发生沉淀,在钟罩淋釉时

锆英石闪光粒子3镶嵌于透明基釉1中,防止锆英石闪光粒子3的快速沉淀。同时烧成时透明基釉1在整个干粒体系中起到助熔填缝及支撑锆英石闪光粒子3不下沉的作用。

33.闪光面釉施于坯体表面通过烧成后,由于锆英石闪光粒子3熔点高游离在釉熔体里,呈现出较好的晶体闪光效果、闪光自然、光泽丰富且闪光效果稳定。进一步说明,本发明的闪光面釉可以应用在完全抛光的瓷砖和陶瓷板材上,让其更加接近天然石材,更具装饰性和竞争力,应用范围更广泛。

34.优选的,胶水为羧甲基纤维素钠水溶液,其流速为65

‑

70s。在闪光面釉中加入羧甲基纤维素钠水溶液,可以使锆英石闪光粒子3和透明干粒2处于稳定的分散状态,避免其沉淀而影响面釉的闪光效果。

35.进一步的,结晶干粒、胶水和透明基釉1的质量比为(3

‑

5):(4

‑

5):(2

‑

3)。

36.优选的,结晶干粒、胶水和透明基釉1的质量比为4:4:2,此时所制备的闪光面釉表面呈现的点、线、面空间多,闪光效果好。若闪光面釉原料中不添加透明基釉1,则闪光面釉中无闪光效果,且当透明基釉1的质量比小于2时,闪光面釉的闪光效果较差,其中仅具有点状闪光晶体,而无线和面状空间的闪光晶体。当结晶干粒的占比较小时,闪光面釉的闪光效果差,且当结晶干粒的占比较小于3时,闪光面釉的闪光效果基本没有。

37.进一步的,锆英石闪光粒子3和透明干粒2的质量比为2:8

‑

3:7。

38.优选的,锆英石闪光粒子3和透明干粒2的质量比为2:8

‑

3:7,若锆英石闪光粒子3的占比过高,由于锆英石熔点高,烧成时不发生反应,会影响釉面的烧结度;若锆英石闪光粒子3的含量过少,产生的闪光效果差。

39.进一步的,锆英石闪光粒子3的粒径为40

‑

80目,透明干粒2的粒径为70

‑

250目。

40.若锆英石闪光粒子3的粒径过大在釉中易发生沉淀,导致的釉面性能及闪光效果不稳定;若锆英石闪光粒子3粒径过小,抛后呈面状形态的晶体就少,闪光效果差。优选的,透明干粒2的粒径与锆英石闪光粒子3的粒径接近,混合后结晶干粒更易溶于透明基釉1中。若透明干粒2的粒径过大,坯体的烧成温度高且易沉淀,使闪光效果欠佳。

41.进一步的,闪光面釉的釉料比重为1.5

‑

1.6,釉料流速为60

‑

80秒。

42.具体的,釉料流速是指釉浆的流速。在陶瓷领域惯常采用流速杯来检测泥浆和釉浆的流动性,采用流速杯检测的操作方法为:检测流速前,必须将流速杯调水平。用湿布抹干净流速杯,使流速杯内表面微湿,用中指压住流速杯流出口,将浆料慢慢倒入流速杯内,直至浆料表面形成凸形液面。刮平浆料至浆面与流速杯口在同一平面。然后一边松开中指,一边压开秒表,注意观察浆料流出,当浆料流至滴流时要及时压停秒表,读出秒表上显示的时间即为流速。

43.优选的,闪光面釉的釉料流速为60

‑

80秒,闪光面釉的釉料流速过大或过小,都会影响钟罩淋釉时的釉面效果。当釉料流速超出80秒时,此时釉料的流动性较大,导致釉面层的厚度较薄,釉面闪过效果较差;当釉料流速小于60秒时,此时釉料的流动性较小,导致釉面的平整度不好。

44.一种闪光面釉的制备方法,将锆英石闪光粒子3和透明干粒2混合,得到结晶干粒;

45.将结晶干粒混合于胶水和透明基釉1中,得到闪光面釉。

46.一种具有闪光效果的瓷砖的制备方法,包括如下步骤:

47.在砖坯表面施底釉后喷墨印刷,然后再施以上所述的闪光面釉,其中,闪光面釉的

施釉量为800

‑

1650g/

㎡

;

48.烧成得到烧成砖,对烧成砖进行全抛,得到的具有闪光效果的瓷砖。

49.值得说明的是,在现有工艺中,一般是施面釉后入窑烧成到一定的程度后再在面釉的表面淋闪光颗粒釉料,然后继续烧成,从而使瓷砖的表面具有闪光效果。该方法制备的瓷砖的釉面性能和闪光效果不稳定,特别是锆英石这类的高温闪光材料,在面釉中易沉淀,从影响其在面釉中的含量,导致的釉面性能及闪光效果差。故本发明的闪光面釉将锆英石闪光粒子3和透明干粒2溶于透明基釉1中,并在闪光面釉中加入一定量的胶水,使锆英石闪光粒子3和透明干粒2在透明基釉1处于稳定的分散状态,避免锆英石闪光粒子3和透明干粒2发生沉淀,而造成闪光效果不稳定,并且,在烧成过程中,由于锆英石闪光粒子3的熔点高而不发生反应=而游离在釉熔体里,而透明基釉1和透明干粒2的熔点低在烧成中发生熔融,其中,透明基釉1始熔点高于透明干粒2但两者的熔融温度相近,当透明干粒2开始熔融时,透明基釉1还未开始熔,对锆英石干粒起到支撑作用;在高温时透明干粒2与透明基釉1完全熔融,由于透明基釉1低温时完全填充于锆英石闪光粒子3和透明干粒2间,提高锆英石闪光粒子3和透明干粒2间的致密度,高温时透明基釉1的粘度大,起到支撑锆英石闪光粒子3使其不下沉的用。

50.值得说明的是,本发明的闪光面釉施于坯体表面通过一次烧成便可,减少能耗,在烧成过程中由于锆英石闪光粒子3熔点高不发生反应而游离在釉熔体里,呈现出较好的晶体闪光效果、闪光自然且光泽丰富。

51.具体的,全抛釉面时由于锆英石闪光粒子3和透明干粒2的粒径不一、形态不规则,全抛后产生点、线、面状,利用其不同透明材料的折射率差异,使得所制备的瓷砖呈现出较好晶体闪光效果,制得的瓷砖耐磨度高、闪光自然、光泽丰富、具有很好的闪晶质感。且结晶干粒产生的点、线、面的切割,使有限空间得到无限的延伸,增添釉面厚重感。

52.优选的,闪光面釉的施釉量为800

‑

1650g/

㎡

,若闪光面釉淋釉量的太少,影响抛光工序釉面平整度和闪光效果。

53.进一步的,烧成砖进行全抛的步骤为:依次使用以下磨头进行抛光处理:5组240目硬性模块组成的磨头、5组300目硬性模块组成的磨头、4组120目弹性模块组成的磨头、3组150目弹性模块组成的磨头、3组180目弹性模块组成的磨头、6组300目弹性模块组成的磨头、6组400目弹性模块组成的磨头、7组500目弹性模块组成的磨头、6组600目弹性模块组成的磨头、5组800目弹性模块组成的磨头、4组1000目弹性模块组成的磨头、4组1200目弹性模块组成的磨头、5组1500目弹性模块组成的磨头和4组2000目弹性模块组成的磨头。

54.采用全抛工艺使得抛光后的瓷砖釉面平整透亮且具有点、线、面空间,增加釉面厚重感。

55.进一步的,硬性模块组成的磨头和弹性模块组成的磨头对瓷砖表面施加的压力均为0.3mpa。

56.若磨头对釉面施加的压力过大使得抛削量过大大,导致釉面抛光过度露出底坯,造成缺陷。若磨头对釉面施加的压力太小,使得抛削量太少,导致抛光后的釉面平整度不好且表层闪光效果较差,呈现点状晶体较多,面状晶体闪光少。

57.进一步的,坯体施上闪光面釉后入窑烘干,烘干温度为200

‑

250℃,烘干完毕,得到坯体温度为60

‑

70℃且含水重量为0.4

‑

0.5%的干坯。

58.干坯入窑烧成,烧成温度为1190

‑

1200℃,烧成周期为65

‑

70分钟。

59.烘干后温度为60

‑

70℃的坯体可直接入窑烧成,减少烧成预热步骤,从而节约能耗。值得说明的是,若坯体入窑烧成的含水的重量过大容易导致坯体在烧成过程中因内外收缩不均匀,而使所制备的陶瓦上有大小不同的裂纹。

60.由于锆英石闪光粒子3的熔点高,当烧成温度为1190

‑

1200℃时,锆英石闪光粒子3游离在釉熔体里,呈现出较好的晶体闪光效果。

61.下面通过实施例组进一步阐述本发明的技术方案。

62.实施例组1

63.一种闪光面釉,包括以下原料:结晶干粒、胶水和透明基釉,其中,结晶干粒、胶水和透明基釉的质量比如下表1所示;结晶干粒包括锆英石闪光粒子和透明干粒,其中锆英石闪光粒子和透明干粒的质量比为3:7。

64.锆英石闪光粒子的粒径为70目,透明干粒的粒径为80目。闪光面釉的釉料比重为1.5、釉料流速为70秒。

65.一种具有闪光效果的瓷砖的制备方法,采用以上所述的闪光面釉,该方法包括如下步骤:

66.(1)将所述锆英石闪光粒子和透明干粒混合,得到结晶干粒,再将结晶干粒混合于胶水和透明基釉中,得到闪光面釉;

67.(2)在砖坯表面施底釉后喷墨印刷,然后再施闪光面釉,闪光面釉的施釉量为900g/

㎡

,将施闪光面釉后的砖坯入窑烘干,烘干温度为220℃,烘干完毕,得到坯体温度为65℃且含水重量为0.4%的干砖坯;

68.(3)将干砖坯烧成得到半成品砖,其中烧成温度为1195℃,烧成周期为68分钟,对半成品砖进行全抛,得到具有闪光效果的瓷砖;

69.具体的,半成品砖的全抛工艺为:依次使用以下磨头进行抛光处理:5组240目平板模块组成的磨头、5组300目平板模块组成的磨头、4组120目弹性模块组成的磨头、3组150目弹性模块组成的磨头、3组180目弹性模块组成的磨头、6组300目弹性模块组成的磨头、6组400目弹性模块组成的磨头、7组500目弹性模块组成的磨头、6组600目弹性模块组成的磨头、5组800目弹性模块组成的磨头、4组1000目弹性模块组成的磨头、4组1200目弹性模块组成的磨头、5组1500目弹性模块组成的磨头和4组2000目弹性模块组成的磨头,随后进行磨边和打蜡处理,得到具有闪光效果的瓷砖。其中,磨头对釉面施加的压力为0.3mpa。

70.表1闪光面釉中各原料质量比

71.实施例组1结晶干粒胶水透明基釉1

‑

1332.51

‑

24531

‑

34421

‑

45531

‑

5543

72.具体的,分别采用上述表1中各配方以上述的方法制备具有闪光效果的瓷砖,并对获得的瓷砖观察其釉面效果,其结果如下表2所示:

73.表2实施例组1中制得的具有闪光效果的瓷砖的釉面效果

74.实施例釉面效果1

‑

1闪光效果较好且点、线、面状闪光晶体较多1

‑

2闪光效果好且点、线、面状闪光晶体多1

‑

3闪光效果最好且点、线、面状闪光晶体最多1

‑

4闪光效果好且点、线、面状闪光晶体多1

‑

5闪光效果较好且点、线、面状闪光晶体较多

75.通过实施例组1所制备的具有闪光效果的瓷砖的釉面效果可知,当结晶干粒、胶水和透明基釉的质量比为(3

‑

5):(4

‑

5):(2

‑

3)时,所制备的瓷砖闪光效果好且点状、线、面状晶体多,并且,当结晶干粒、胶水和透明基釉的质量比为4:4:2时,所制备的瓷砖的闪光效果最好且点状、线、面状晶体最多。

76.实施例组2

77.根据实施例1

‑

3各结晶干粒、胶水和透明基釉的质量比和制备方法,仅改变结晶干粒中锆英石闪光粒子和透明干粒的质量比,如下表3所示:

78.表3实施例组2锆英石闪光粒子和透明干粒的质量比

79.实施例锆英石闪光粒子/份透明干粒/份2

‑

1282

‑

2272

‑

3382

‑

437

80.具体的,分别采用上述表3中锆英石闪光粒子和透明干粒的质量比以上述的方法制备具有闪光效果的瓷砖,并对获得的瓷砖观察其釉面效果,其结果如下表4所示:

81.表4实施例组2中制得的具有闪光效果的瓷砖的釉面效果

82.实施例釉面效果2

‑

1闪光效果好且点、线、面状闪光晶体多2

‑

2闪光效果好且点、线、面状闪光晶体多2

‑

3闪光效果好且点、线、面状闪光晶体多2

‑

4闪光效果好且点、线、面状闪光晶体多

83.通过实施例组2所制备的具有闪光效果的瓷砖的釉面效果可知,当锆英石闪光粒子和透明干粒的质量比为2:8

‑

3:7时,所制备的瓷砖闪光效果好且点状、线、面状晶体多。

84.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1