一种涂饰轻质仿砖材料及仿砖的加工方法与流程

1.本发明涉及仿砖领域,具体涉及一种涂饰轻质仿砖材料及仿砖的加工方法。

背景技术:

2.目前,常用涂料制成仿砖对墙面进行装饰,较多的轻质仿砖材料采用以石膏为基料再混入填加剂而成,或者以珍珠岩为基料混入粘合剂而成,或者以粉煤灰为基料混入水泥而成;上述材料制成的轻质砖虽然应用在不同场合起到一定的装饰作用,但仿砖的质量较重,脆性较大,强度较低,使用寿命短,而且耐水性较差。

技术实现要素:

3.本发明的目的在于提供一种强度较大、耐水性优良且重量较轻的轻质仿砖材料。

4.为达到上述目的,本发明的技术方案提供一种涂饰轻质仿砖材料,包括以下质量份数的原材料:水50

‑

70份、纤维素1

‑

3份、mz膨润土0.5

‑

1份、ph调节剂0.5

‑

2份、润湿分散剂3

‑

5份、乙二醇8

‑

12份、消泡剂0.5

‑

2份、醇酯十二3

‑

5份、防腐剂1

‑

3份、硅溶胶5

‑

10份、苯丙乳液110

‑

130份、重钙粉110

‑

130份、聚乙烯醇0.5

‑

1.5份、膨胀珍珠岩20

‑

40份、钛白粉10

‑

30份、石英砂530

‑

650份、增稠剂1

‑

3份。

5.本方案的技术效果是:通过在仿砖材料中加入轻质材料,如mz膨润土、膨胀珍珠岩,有利于降低涂料重量,进而有利于降低仿砖的重量,仿砖对墙面进行装饰后由于其重量较小,不易掉落,在保证了装饰效果的同时提高了安全性;轻质材料的加入势必会影响仿砖的强度,通过控制涂料中轻质材料的添加量不超过30

‰

,同时选用综合性能更好的闭孔形态的膨胀珍珠岩,辅以一定量的硅溶胶、聚乙烯醇改善涂料强度,在保证轻质仿砖重量较轻的同时保证了仿砖足够的强度;而且轻质材料的添加,使仿砖整体密度偏小,体积偏大,所以对于单位体积的仿砖加工而言,会降低料耗,如:2mm厚度正常料耗为3.0kg/m2,添加轻质材料后,2mm厚度料耗为2.0

‑

2.4kg/m2,料耗降低20%以上,可有效降低料耗,从而降低成本;另外醇酯十二和乙二醇有利于仿砖快速凝固成膜,提高了仿砖表面对水作用的抵抗能力,有利于提高耐水性。

6.为降低仿砖重量,体现其轻质的效果,同时为了成型后便于退模,本发明的另一目的在于提供一种便于加工轻质仿砖且便于退模的方法。

7.一种仿砖的加工方法,包括如下步骤:

8.步骤一:准备一种仿砖加工设备,包括支撑板、滑动设置于支撑板上的支撑框、与支撑框滑动连接的模具框以及按压单元;模具框内设置有呈“t”字型的成腔单元,成腔单元包括成腔块和两个连接块,成腔块通过连接块与模具框连接;按压单元包括两个呈“冖”字型且滑动设置于支撑框上的按压块,按压块的端部滑动设置有推拉杆;

9.步骤二:将权利要求1所述的一种涂饰轻质仿砖材料装入模具框,按压块向下移动至模具框后对仿砖材料进行按压成型,得到轻质仿砖;

10.步骤三:推动推拉杆相对于按压块移动,推拉杆位于连接块的下方后推动推拉杆

使支撑框、按压块、模具框以及模具框内成型的轻质仿砖于支撑板上移动;

11.步骤四:按压块向上复位的过程中通过推拉杆和连接块带动模具框向上移动,使模具框与轻质仿砖分离;

12.步骤五:拉动推拉杆带动按压块、支撑框和模具框反向移动,当推拉杆与连接块分离后,模具框向下移动与支撑板接触,将混合后的仿砖材料装入模具框内。

13.本方案的技术效果是:通过在模具框内设置成腔块,按压块进入模具框内进行仿砖成型时,仿砖内部呈中空,有利于降低仿砖的质量,从而达到轻质仿砖的加工;轻质仿砖成型后,通过推拉杆带动模具框移动,以及按压块向上移动的过程中通过推拉杆和连接块带动模具框向上移动与轻质仿砖分离,从而实现轻质仿砖的自动脱模,而且过程中仅需要一个动力即可驱动按压块和模具框移动,更经济节能;另外由于制作仿砖的仿砖材料在混合的过程中不能达到各组分材料的均匀混合,按压块在同一压力下进行压铸后,会存在仿砖厚度不均的情况,本方案通过轻质仿砖成型后推拉杆与连接块的位置关系,能够对仿砖的厚度进行检测。

14.进一步的,支撑板上设有滑槽,支撑框滑动设置于滑槽内。本方案的技术效果是:有利于提高支撑框的稳定性。

15.进一步的,滑槽内滑动设置有支撑块,支撑框与支撑块固定连接。本方案的技术效果是:更加提高支撑框及按压单元的稳定性。

16.进一步的,两块按压块的端部之间的距离等于连接块的宽度。本方案的技术效果是:有利于对模具框内且位于连接块下方的仿砖材料进行成型。

17.进一步的,连接块的宽度为2mm。本方案的技术效果是:降低连接块对仿砖成型的影响。

18.进一步的,推拉杆呈“冖”字型。本方案的技术效果是:便于推拉移动推拉杆,以及能够提高按压块和模具框连接的稳定性。

19.进一步的,支撑块固定连接有倾斜设置的支撑条。本方案的技术效果是:有利于提高支撑框的稳定性。

20.进一步的,模具框的上表面与成腔块的上表面齐平,模具框的侧壁设有供推拉杆嵌入的缺口。本方案的技术效果是:将仿砖材料倒入模具框后便于对仿砖材料进行刮平,而且缺口能够对推拉杆进行导向定位。

21.进一步的,支撑板上设有挡料板,挡料板位于支撑条和模具框之间。本方案的技术效果是:避免仿砖材料进入滑槽内。

附图说明

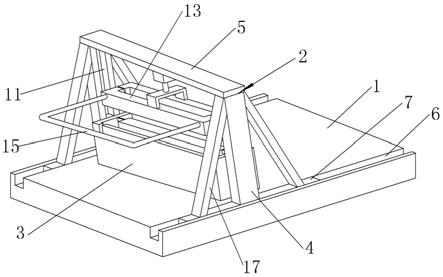

22.图1为本发明实施例的三维示意图;

23.图2为本发明实施例支撑板和支撑框的三维示意图;

24.图3为本发明实施例模具框和成腔块的三维示意图;

25.图4为本发明实施例按压块的三维示意图。

具体实施方式

26.下面通过具体实施方式进一步详细说明:

27.说明书附图中的附图标记包括:支撑板1、支撑框2、模具框3、立柱4、顶板5、滑槽6、支撑块7、成腔块8、连接块9、滑块10、条形槽11、气缸12、按压块13、孔洞14、推拉杆15、缺口16、支撑条17。

28.实施例一:

29.一种仿砖的加工方法,包括如下步骤:

30.步骤一:准备如图1所示的一种仿砖加工设备,包括支撑板1、支撑框2、模具框3和按压单元;如图2所示,支撑框2包括立柱4和顶板5,立柱4的上端和顶板5通过螺钉固定连接;支撑板1上开有滑槽6,滑槽6内滑动设置有支撑块7,立柱4的下端与支撑块7通过螺钉固定连接。

31.如图3所示,模具框3内设置有呈“t”字型的成腔单元,成腔单元包括成腔块8和两个连接块9,成腔块8通过连接块9与模具框3连接,即连接块9的一端与模具框3的侧壁通过螺钉固定连接,连接块9的另一端与成腔块8通过螺钉固定连接,连接块9的宽度为2mm。模具框3上还通过螺钉固定有滑块10;如图1、2所示,立柱4上开有条形槽11,滑块10滑动设置于条形槽11内。

32.按压单元包括如图2所示的气缸12以及如图4所示的盖板和两个按压块13,按压块13呈“冖”字型,气缸12通过螺栓固定安装在顶板5上,气缸12可选用亚德客型sc气缸,气缸12的输出轴与盖板的上表面通过螺栓,按压块13和盖板通过螺栓固定连接,两块按压块13的端部之间缝隙的距离为2mm。

33.按压块13的端部开有孔洞14,如图1所示,孔洞14内滑动设置有推拉杆15,推拉杆15呈“冖”字型。如图1、3所示,模具框3的上表面与成腔块8的上表面齐平,模具框3的侧壁开有供推拉杆15嵌入的缺口16。

34.步骤二:准备一种涂饰轻质仿砖材料,包括以下质量的原材料:水60g、纤维素2g、mz膨润土0.8g、ph调节剂1g、润湿分散剂4g、乙二醇10g、消泡剂1g、醇酯十二4g、防腐剂2g、硅溶胶8g、苯丙乳液120g、重钙粉120g、聚乙烯醇1g、膨胀珍珠岩30g、钛白粉20g、石英砂590g、增稠剂2g;将一种涂饰轻质仿砖材料装入模具框3并刮平仿砖材料,使仿砖材料的上表面与成腔块8齐平,启动气缸12后带动按压块13向下移动至模具框3内对仿砖材料进行按压成型,得到中空的轻质仿砖。

35.步骤三:人工推动推拉杆15于按压块13的孔洞14内移动,推拉杆15位于连接块9的下方后推动推拉杆15使按压块13、支撑框2、模具框3以及模具框3内成型的轻质仿砖于支撑板1上向右移动;其中,当成型后的仿砖厚度大于标准厚度时,推拉杆15会与连接块9相抵。

36.步骤四:人工关闭气缸12后带动按压块13向上复位的过程中,通过推拉杆15和连接块9带动模具框3向上移动,使模具框3与轻质仿砖分离;其中,当成型后的仿砖厚度小于标准厚度时,工作人员可以观察到按压块13向上移动一段距离后模具框3才移动。

37.步骤五:拉动推拉杆15带动按压块13、支撑框2和模具框3反向移动,当推拉杆15与连接块9分离后,模具框3向下移动与支撑板1接触,再重复步骤二

‑

五,批量进行轻质仿砖的加工。

38.实施例二:

39.在实施例一的基础上,如图1所示,支撑块7通过螺钉固定连接有支撑条17,支撑条17倾斜设置,支撑条17的上端与立柱4通过螺钉固定连接。推拉杆15上粘接有橡胶垫,橡胶

垫有利于增大推拉杆15与孔洞14的摩擦力。支撑板1上通过螺钉固定有挡料板,挡料板位于支撑条17和模具框3之间,防止仿砖材料进入滑槽6内。

40.实施例三:

41.与实施例一不同的是,一种涂饰轻质仿砖材料,包括以下质量的原材料:水50g、纤维素1g、mz膨润土0.5g、ph调节剂0.5g、润湿分散剂3g、乙二醇8g、消泡剂0.5g、醇酯十二3g、防腐剂1g、硅溶胶5g、苯丙乳液110g、重钙粉110g、聚乙烯醇0.5g、膨胀珍珠岩20g、钛白粉10g、石英砂530g、增稠剂1g。

42.实施例四:

43.与实施例一不同的是,一种涂饰轻质仿砖材料,包括以下质量的原材料:水70g、纤维素3g、mz膨润土1g、ph调节剂2g、润湿分散剂5g、乙二醇12g、消泡剂2g、醇酯十二5g、防腐剂3g、硅溶胶10g、苯丙乳液130g、重钙粉130g、聚乙烯醇1.5g、膨胀珍珠岩40g、钛白粉30g、石英砂650g、增稠剂3g。

44.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1