利用烯醇-酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法

利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法

技术领域

1.本发明属于材料制备及环境催化的技术领域,涉及一种过氧化氢的制备方法,具体涉及一种利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法。

背景技术:

2.随着现代工业的发展,能源危机和环境污染问题日益严重,其中能源短缺及环境恶化是21世纪人类面临和亟待解决的重大问题。因此,新能源利用和环境污染控制对于国家可持续发展战略具有重要意义。光催化技术由于其低成本、无污染和效率高等优点,在能源储存、转化和环境保护方面具有广阔的应用前景。

3.氮化碳由碳和氮两种元素组成,元素储量丰富,来源广泛,合成方法简便,经济性好且易于获得。另外,氮化碳具有良好可见光响应能力以及高稳定性,因此其可见光的光催化领域的应用备受关注。然而,单体氮化碳也有不容忽视的缺点,其比表面积小、高电子

‑

空穴复合率、量子效率低和可见光利用率低等缺点导致其光催化性能并不显著。因此,石墨相氮化碳半导体在能源、环境光催化研究领域的大规模应用受到了严重限制。

4.近年来,为拓展氮化碳的光吸收能力并提高其光催化性能,科研工作者采用不同的方法对氮化碳进行改性,传统改性方法主要包括金属元素或非金属元素的掺杂,形貌控制和构建半导体异质结等。其中构建半导体异质结是一种比较好的改性方法,主要指通过cn复合一种或多种具有合适带隙的半导体,可以结合各自能带结构光吸收的优点,拓宽和增大其对大阳光谱的响应;同时构建二元或多元异质结构,可以进一步改善价带和导带电势。非金属半导体异质结由于具有价廉、环保等优点,受到广泛关注,但现有的非金属氮化碳基光催化生产过氧化氢材料仍存在合成控制难、产量低等缺点,不利于大规模生产。如现有专利中公开了一种碳纤维互穿微异质结氮化碳光催化剂可用于在可见光下的光催化制备过氧化氢,该方法用氧气蚀刻的剥离过程难以控制,在大规模生产中较难得到形貌均一的片状g

‑

c3n4,且相对于6h的产过氧化氢时间,产量仍然较低。

5.共价有机骨架是一类多孔结晶有机材料,可以如同分子版“乐高”积木,将定制好的有机单体整合到扩展的晶体骨架中,从而实现其在催化、环境修复和生物相关的一些应用。在光响应性方面,二维的cof材料更具有无与伦比的优势,这种周期性的二维单分子框架,通过平面间长程有序的单轴堆积,具有明显的电子堆叠,使得电子不仅可以在共价片层内转移之外,还可以在层间转移,更有利于光催化性能的提升。利用其优异的可见光响应能力和光生电子转移能力,可以有效地拓展光催化剂的光响应范围并促进光生电荷的分离,在光催化领域表现出了很好的应用前景。然而,现有共价有机骨架/氮化碳复合材料中由于结晶性较差,因而在光催化反应过程中结构容易发生解离。因此,如何有效克服上述问题,获得一种反应活性位点多、光吸收范围宽、电子

‑

空穴对复合率低、光催化性能好、稳定性好、稳定性好、绿色环保的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂,对于提高

过氧化氢的制备效率和产量具有重要意义。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术存在的不足,提供一种制备效率高、产量高的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,包括以下步骤:将烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂与电子供体溶液混合进行光催化反应,得到过氧化氢;所述烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂包括烯醇

‑

酮式共价有机骨架和石墨相氮化碳,所述烯醇

‑

酮式共价有机骨架负载在石墨相氮化碳表面。

9.上述的利用烯醇

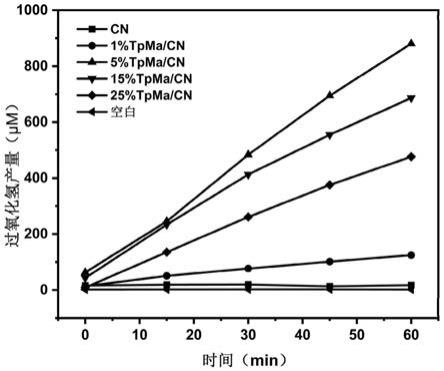

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述烯醇

‑

酮式共价有机骨架的负载量为石墨相氮化碳质量的1%~25%;所述石墨相氮化碳为片层状;所述烯醇

‑

酮式共价有机骨架为纤维棍状。

10.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述烯醇

‑

酮式共价有机骨架的负载量为石墨相氮化碳质量的3%~15%。

11.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂的制备方法,包括以下步骤:

12.s1、将石墨相氮化碳超声分散到二甲亚砜中,得到石墨相氮化碳分散液;

13.s2、将步骤s1中得到的石墨相氮化碳分散液与烯醇

‑

酮式共价有机骨架混合,超声,搅拌,得到烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂。

14.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,步骤s1中,所述石墨相氮化碳是以三聚氰胺为前驱体经煅烧后制备得到;所述石墨相氮化碳的制备方法包括以下步骤:以1℃/min~5℃/min的升温速率将三聚氰胺加热至500℃~600℃,保温3~6h,降温,研磨,得到石墨相氮化碳。

15.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,步骤s2中,所述烯醇

‑

酮式共价有机骨架是以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛为原料,在n,n

‑

二甲基乙酰胺与二甲亚砜的混合溶液体系中发生溶剂热反应制备得到。

16.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述烯醇

‑

酮式共价有机骨架的制备方法包括以下步骤:将三聚氰胺、2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛分散于n,n

‑

二甲基乙酰胺与二甲亚砜的混合溶液中,加入冰醋酸,于100℃~150℃下进行溶剂热反应1d~4d,过滤,得到烯醇

‑

酮式共价有机骨架;所述三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛的摩尔比为2~1∶1~2;;所述n,n

‑

二甲基乙酰胺、二甲亚砜与冰醋酸的体积比为2∶1∶0.01~0.1;所述冰醋酸的浓度为3m~6m。

17.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,步骤s1中,所述超声分散在温度为20℃~45℃下进行;所述超声分

散的时间为0.5h~3h。

18.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,步骤s2中,所述超声在温度为20℃~45℃下进行;所述超声的时间为0.5h~3h;所述搅拌在温度为20℃~45℃下进行;所述搅拌的时间为12h~36h。

19.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂的添加量为每升电子供体溶液中添加烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂0.5g~1.5g。

20.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述电子供体溶液为电子供体和水的混合溶液;所述电子供体和水的体积比为1∶5~9;所述电子供体为异丙醇、三乙醇胺、乙醇、苯甲醇、甲酸、甲醇、乙二胺四乙酸中的至少一种。

21.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述电子供体和水的体积比为1∶9。

22.上述的利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,进一步改进的,所述光催化反应的时间为45min~65min。

23.与现有技术相比,本发明的优点在于:

24.(1)本发明提供了一种利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,将烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂与电子供体溶液混合进行光催化反应,通过2电子还原o2途径制备得到过氧化氢,以异丙醇作为电子供体为例,其制备原理如公式(1)和(2)所示,其中采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂包括烯醇

‑

酮式共价有机骨架和石墨相氮化碳,烯醇

‑

酮式共价有机骨架负载在石墨相氮化碳表面,当烯醇

‑

酮式共价有机骨架、石墨相氮化碳组成异质结后,烯醇

‑

酮式共价有机骨架上的氧得电子带负电,石墨相氮化碳失电子带正电,当光照产生光生电子时,电子会从烯醇

‑

酮式共价有机骨架往石墨相氮化碳上转移,该电子的流动有利于光能激发电子

‑

空穴对的有效分离并延长电子寿命,产生的电子与溶液中的电子供体发生反应,产生氢离子,氢离子与催化剂表面的电子和氧气发生反应产生过氧化氢。另外,本发明烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂具有更高的结晶性,同时烯醇酮式异构互变结构的存在,也让其化学热稳定性更强,从而能够提高光催化剂在光照条件下的稳定性;同时引入的烯醇

‑

酮式共价有机骨架存在的富电子

‑

缺电子的共轭结构,也有利于光催化性能的提升。此外,本发明制得的光催化剂无毒,有较大的应用前景,尤其是在光催化领域。本发明中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂具有反应活性位点多、光吸收范围宽、电子

‑

空穴对复合率低、光催化性能好、稳定性好、绿色环保等优点,用于制备过氧化氢时,在光催化反应60min后过氧化氢的产量可达到880.494μmol/l,与纯氮化碳相比提高了49.49倍,且五次循环后过氧化氢产量依然高达861.445μmol/l,具有方法简单、制备效率高、产量高等优点,可用于大规模制备过氧化氢,利于工业化应用。

25.ch3chohch3+2h

+

→

ch3coch3+2h

+

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

26.o2+2h

+

+2e

‑

→

h2o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

27.(2)本发明方法中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂

中,烯醇

‑

酮式共价有机骨架能够产生内部电场,具有优异的可见光响应能力和光生电子转移能力,既拓展了氮化碳的光吸收范围,又提高了光生电子

‑

空穴分离效率。

28.(3)本发明方法中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂中,电子从烯醇

‑

酮式共价有机骨架转向石墨相氮化碳,并与吸附的氧气反应生成超氧自由基(

·

o2‑

),进而在光照下转化为过氧化氢(h2o2),从而相较于单纯的氮化碳增强了其光催化生产过氧化氢的活性,对推进氮化碳材料走向广泛的实际应用具有重大意义。

29.(4)本发明中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂中,优化了石墨相氮化碳和烯醇

‑

酮式共价有机骨架的质量比为1∶0.01~0.25,其中对于烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂而言,随着烯醇

‑

酮式共价有机骨架用量的增加,光催化活性先增强后降低。在烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂中,石墨相氮化碳和烯醇

‑

酮式共价有机骨架的质量比为1∶0.05时光催化性质最佳,其光催化活性增强可能是由于复合烯醇

‑

酮式共价有机骨架可以提高烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合材料的光生电子空穴对分离效率,但随着烯醇

‑

酮式共价有机骨架用量的增加,光催化剂的光催化活性逐渐降低,这是由于石墨相氮化碳表面负载的烯醇

‑

酮式共价有机骨架含量过多,尽管烯醇

‑

酮式共价有机骨架的加入有利于电荷分离,但会降低石墨相氮化碳对可见光的吸收,较低的采光量会减少电子

‑

空穴对的生成,同时也会覆盖部分活性位点,因而过多的烯醇

‑

酮式共价有机骨架会导致光催化活性降低。

30.(5)本发明中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂的制备方法,以石墨相氮化碳和烯醇

‑

酮式共价有机骨架为原料,在二甲亚砜中通过π

‑

π堆叠作用将烯醇

‑

酮式共价有机骨架负载在在石墨相氮化碳上制备得到烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂。本发明中,首次通过超声搅拌复合将烯醇

‑

酮式共价有机骨架负载在石墨相氮化碳上,具有工艺简单、操作方便、原材料易得、成本低廉、制备效率高、产率高等优点,适合于大规模制备,利于工业化生产。

31.(6)本发明中,采用的烯醇

‑

酮式共价有机骨架是以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛作为共计有机骨架构建单元,通过

‑

ch=n

‑

和/或

‑

ch2n(oh)

‑

连接形成的具有周期性结构的多孔骨架,一方面烯醇

‑

酮式共价有机骨架相比于常见的亚胺键连接的共价有机骨架稳定性更高,在光照反应中结构不易发生变化,且有利于催化剂的循环使用;另一方面,烯醇

‑

酮式共价有机骨架光吸收范围较广(650nm左右),有利于可见光的吸收利用,同时酮式

‑

烯醇有机骨架中含有富电子基团和缺电子基团,可形成内部电场,与氮化碳复合形成ii型异质结后,有利于电子空穴分离传输,从而提高过氧化氢的产量。

附图说明

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

33.图1为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn)的xrd图。

34.图2为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn)的ft

‑

ir图。

35.图3为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催

化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn)的drs图。

36.图4为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)和氮化碳光催化剂(cn)的pl图。

37.图5为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)、氮化碳光催化剂(cn)和烯醇

‑

酮式共价有机骨架(tpma)的tem图,其中(a)为cn,(b)为tpma,(c)为5%tpma/cn。

38.图6为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)、氮化碳光催化剂(cn)和烯醇

‑

酮式共价有机骨架(tpma)的sem图,其中(a)为cn,(b)为tpma,(c)为5%tpma/cn。

39.图7为本发明实施例1中烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、15%tpma/cn和25%tpma/cn)和氮化碳光催化剂(cn)光催化生产过氧化氢时对应的时间

‑

产量的关系图。

40.图8为本发明实施例2中烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂循环催化生产过氧化氢时的循环次数

‑

产量柱状图。

具体实施方式

41.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

42.以下本发明实施例中,若无特别说明,所采用的材料和仪器均为市售,所采用工艺为常规工艺,所采用设备为常规设备,且所得数据均是三次以上重复实验的平均值。

43.实施例1:

44.一种利用烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂制备过氧化氢的方法,包括以下步骤:

45.取烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、15%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn),各100mg,并将它们分别添加到100ml、体积浓度为10%的异丙醇水溶液(该异丙醇水溶液为异丙醇与超纯水的混合液,其中异丙醇与超纯水的体积比为1∶9)中,在暗处(即黑暗条件下)磁力搅拌一个小时,达到吸附平衡后打开光源,在可见光(λ≥420nm)下进行光催化反应60min,得到过氧化氢。

46.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn),包括石墨相氮化碳和烯醇

‑

酮式共价有机骨架,烯醇

‑

酮式共价有机骨架负载在石墨相氮化碳上,其中石墨相氮化碳和烯醇

‑

酮式共价有机骨架的质量比为1∶0.01。石墨相氮化碳为片层状。烯醇

‑

酮式共价有机骨架为纤维棍状,直径为116nm。

47.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)的制备方法,包括以下步骤:

48.(1)取8g三聚氰胺放入坩埚里,置于马弗炉内,以2.3℃/分钟的升温速率加热至550℃,并在550℃保温4h,待自然冷却后将其取出,用研钵研磨,得到黄色粉末样品,即为石墨相氮化碳,命名为cn。

49.(2)将三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛分散于n,n

‑

二甲基乙酰胺和二甲亚砜混合液中,其中三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛的摩尔比为1∶1,加入

0.3ml、3m的冰醋酸,作为催化剂,所得混合溶液在120℃下进行溶剂热反应3d,反应完成后过滤,得到烯醇

‑

酮式共价有机骨架,命名为tpma。

50.(3)将500mg步骤(1)中得到的石墨相氮化碳分散到50ml二甲亚砜中,在25℃下超声2h,得到石墨相氮化碳分散液,随后加入5mg步骤(1)中得到的烯醇

‑

酮式共价有机骨架,在25℃下超声2h,在25℃下超声2h搅拌24h,抽滤,干燥,得到烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂,命名为1%tpma/cn。

51.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn),与烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)基本相同,区别仅在于:烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)中石墨相氮化碳和烯醇

‑

酮式共价有机骨架的质量比为1∶0.05。

52.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)的制备方法,与烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)的制备方法基本相同,区别仅在于:烯醇

‑

酮式共价有机骨架的用量为25mg。

53.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(25%tpma/cn),与烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)基本相同,区别仅在于:烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(25%tpma/cn)中石墨相氮化碳和烯醇

‑

酮式共价有机骨架的质量比为1∶0.25。

54.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(25%tpma/cn)的制备方法,与烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)的制备方法基本相同,区别仅在于:烯醇

‑

酮式共价有机骨架的用量为125mg。

55.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(15%tpma/cn),与烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)基本相同,区别仅在于:烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(15%tpma/cn)中石墨相氮化碳和烯醇

‑

酮式共价有机骨架的质量比为1∶0.15。

56.本实施例中,采用的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(15%tpma/cn)的制备方法,与烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn)的制备方法基本相同,区别仅在于:烯醇

‑

酮式共价有机骨架的用量为75mg。

57.本实施例中,采用的氮化碳光催化剂(cn)的制备方法,包括以下步骤:

58.取8g三聚氰胺放入坩埚里,置于马弗炉内,以2.3℃/分钟的升温速率加热至550℃,并在550℃保温4h,待自然冷却后将其取出,用研钵研磨,得到黄色粉末样品,即为氮化碳光催化剂,命名为cn。

59.图1为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn)的x射线衍射图。从图1中可以发现,在13.0

°

和27.5

°

处出现两个明显的归属于石墨相氮化碳(100)和(002)晶面的xrd衍射峰,证实制备的产物主体为氮化碳。同时没有看到烯醇

‑

酮式共价有机骨架的特征峰,一方面是因为负载量少,另一方面是由于烯醇

‑

酮式共价有机骨架特征峰与氮化碳有部分重合,同时也说明了烯醇

‑

酮式共价有机骨架的复合对氮化碳本身的结构没有影响。相对于对比例1的氮化碳光催化剂(cn),实施例1

‑

3中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂的27.5

°

峰强度越来越弱,说明随着烯醇

‑

酮式共价有机骨架负载量的增

加,复合光催化剂的晶型变弱,厚度变薄。

60.图2为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn)的ft

‑

ir图。从图2中可以发现,3000

‑

3500cm

‑1、1200

‑

1600cm

‑1和800cm

‑1分别归属于nh2、nh的伸缩振动,相对于对比例1的氮化碳光催化剂(cn),烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂的结构没有明显变化。

61.图3为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)、氮化碳光催化剂(cn)的drs图。从图3中可以看出,对比例1的氮化碳光催化剂(cn)的吸收波长在462nm左右,实施例1

‑

3制备的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、25%tpma/cn)的吸收波长带随着烯醇

‑

酮式共价有机骨架的负载量逐渐红移,吸收波长拓宽至560nm以上,增加了光的吸收范围,提高了光的利用率。此外,对比例1中制得的氮化碳光催化剂(cn)的比表面积为11.9m2/g,而实施例2中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)的比表面积为15.5m2/g。

62.图4为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)和氮化碳光催化剂(cn)的pl图。光致发光(pl)光谱有助于研究电子

‑

空穴对的分离效率。在本发明中,pl发射光谱在350nm的波长下被激发,并且峰值集中在约453nm。从图4中可以看出,对比例1中的氮化碳光催化剂(cn)显示出较高的pl峰强度,这意味着光生电子和空穴之间的高复合率。而5%tpma/cn的pl强度低于cn,表明5%tpma/cn中光生电荷的重组率较低。通常,抑制的光生电荷重组率总是有利于增加光活性和量子产率,从而促进光催化性的提高。

63.图5为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)、氮化碳光催化剂(cn)和烯醇

‑

酮式共价有机骨架(tpma)的tem图,其中(a)为cn,(b)为tpma,(c)为5%tpma/cn。图6为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)、氮化碳光催化剂(cn)和烯醇

‑

酮式共价有机骨架(tpma)的sem图,其中(a)为cn,(b)为tpma,(c)为5%tpma/cn。从图5和6中可以看出,对比例1中制得的氮化碳光催化剂(cn),呈现块状聚集的结构,具有较小的比表面积,对比例2中制得的烯醇

‑

酮式共价有机骨架为纤维棍状结构,实施例3中制得的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂,可以看到纤维棍状的烯醇

‑

酮式共价有机骨架出现在片层氮化碳上,这说明了烯醇

‑

酮式共价有机骨架成功负载在氮化碳片层上。

64.本实施例中,以不加任何材料的100ml体积浓度为10%的异丙醇溶液作为空白,用于对比比照。

65.过氧化氢产量的测定:每隔10min吸取3ml反应容器中的光催化反应液,用0.22μm的有机相滤头过滤,得到透明无色待测液。将1ml浓度为0.1mol/l的邻苯二甲酸氢钾溶液和1ml浓度为0.4mol/l的碘化钾溶液依次滴加至待测液中,保持30分钟显色。将显色后的待测液在紫外

‑

可见分光光度计仪器上进行检测。

66.图7为本发明实施例1中烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、15%tpma/cn和25%tpma/cn)和氮化碳光催化剂(cn)光催化生产过氧化氢时对应的时间

‑

产量的关系图。如图7所示,光照1小时后,对比例1中制得的氮化

碳光催化剂(cn)产生过氧化氢为17.79μmol/l,而烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、15%tpma/cn和25%tpma/cn)产生过氧化氢分别为124.659μmol/l、880.494μmol/l、686.486μmol/l和476.412μmol/l。

67.结果表明:实施例1中的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn)对过氧化氢的产量最高,在光催化反应60min后可产生过氧化氢880.494μmol/l,而氮化碳光催化剂(cn)在光催化反应60min后产生过氧化氢17.79μmol/l。通过比较可知,与传统氮化碳单体相比,本发明的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(1%tpma/cn、5%tpma/cn、15%tpma/cn和25%tpma/cn)对过氧化氢的产量分别提高了7.01、49.49、38.59、26.78倍,导致该现象的主要原因是本发明将烯醇

‑

酮式共价有机骨架负载在石墨相氮化碳上,通过利用烯醇

‑

酮式共价有机骨架的内部电场以及烯醇

‑

酮式共价有机骨架与石墨相氮化碳的协同效应,有效提高了烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂中电子

‑

空穴的分离效率以及吸光效率,拓展了吸光范围,增强了烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂的光催化活性,并最终实现了高效生产过氧化氢。

68.实施例2:

69.考察烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂在光催化生产过氧化氢过程中的重复利用性,包括以下步骤:

70.(1)称取100mg实施例1中制备的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂(5%tpma/cn),添加至100ml、体积浓度为10%的异丙醇水溶液中,得到反应体系。

71.(2)将步骤(1)中得到的反应体系(添加有5%tpma/cn的异丙醇溶液)置于磁力搅拌器上,避光搅拌1h以达到吸附平衡,从中取出3ml溶液来代表待反应的初始液,即反应时间为0min时的溶液,过滤、显色后,用紫外可见分光光度仪测其浓度,并换算为产量。

72.(3)将步骤(2)剩余的溶液在可见光下进行光催化反应,反应时间至60min时,从反应体系(添加有5%tpma/cn的异丙醇溶液)中取出3ml溶液,过滤、显色后,用紫外可见分光光度仪测待测液中产生的过氧化氢的浓度,并换算为产量。

73.(4)将步骤(3)反应后的溶液离心分离,倒掉上清液,收集反应后的5%tpma/cn,用乙醇解吸异丙醇和过氧化氢后,离心烘干,称重并重新加入到100ml、体积浓度为10%的异丙醇水溶液中。

74.(5)继续重复步骤(2)~(4)四次。

75.图8为本发明实施例2中烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂循环催化生产过氧化氢时的循环次数

‑

产量柱状图。图8中,以过氧化氢产量为纵坐标,以循环次数为横坐标,其中1、2、3、4、5的柱形图分别对应第一次反应、第二次反应、第三次反应、第四次反应、第五次反应的光催化生产过氧化氢循环

‑

产量结果。由图8可以看出,经过五次循环后,5%tpma/cn依然展现出高效的光催化性能,五次循环后过氧化氢产量依然达到861.445μmol/l,这说明本发明的烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂具有光催化性能稳定的优点,是一种过氧化氢产量高、重复利用性好的新型可见光复合光催化剂。

76.图1

‑

8中的结果表明,本发明烯醇

‑

酮式共价有机骨架/石墨相氮化碳复合光催化剂具有反应活性位点多、光吸收范围宽、电子

‑

空穴对复合率低、光催化性能好、稳定性好、

绿色环保等优点,用于制备过氧化氢时,具有方法简单、制备效率高、产量高等优点,可用于大规模制备过氧化氢,利于工业化应用。

77.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种对双酚a具有高矿化率的可见光响应型复合光催化剂的制作方法

- 多级式光催化臭氧氧化反应器及其光催化剂的制备方法

- 一种z型光催化剂及其制备方法

- 抗病毒性组合物、抗病毒剂、光催化剂以及病毒灭活方法

- 一种复合可见光光催化剂Ag<sub>2</sub>CO<sub>3</sub>/TiO<sub>2</sub>/ UiO-66-(COOH)<sub>2</sub>的制备方法及其应用

- 一种石墨烯负载的具有凹面立方体形貌的Ag光催化剂的制备方法

- 一种选择性专一识别的PPyZnFe2O4磁性印迹复合光催化剂的制备方法

- 的制备方法及应用

- 抗病毒性组合物、抗病毒剂、光催化剂及病毒灭活方法

- 一种选择性专一识别的PPyZnFe2O4磁性印迹复合光催化剂的制备方法