一种高效大规模制备氧化石墨烯或氧化石墨的方法及设备与流程

1.本发明属于石墨烯领域,涉及一种高效大规模制备氧化石墨烯或氧化石墨的方法及设备。

背景技术:

2.氧化石墨烯的制备方法主要有三种:brodie法,staudenmaier法和hummers法。三种方法中hummers法在制备氧化石墨的时效性,安全性,稳定性上较为突出,也是工业化大批量制备氧化石墨所采用的方法。hummers法的制备原理:通过浓硫酸与高锰酸钾形成的强氧化物来插层、氧化石墨(粉末或微片),再经水化反应对石墨氧化物进行氧化、剥离,再经过多次洗涤纯化后得到含有羧基、羟基、环氧、磺酸基等含有c、o官能团的氧化石墨,此氧化石墨可以经超声、高剪切剧烈搅拌、高压剥离等方式剥离为氧化石墨烯,并在水中形成稳定氧化石墨烯悬浮液。

3.hummers法在实验室中常采用的制备路径(如图1):在烧杯或烧瓶中通过控制温度、时间和加水量来进行石墨的氧化、插层和水化过程,完成上述过程后物料通过抽滤、压滤或离心进行氧化石墨的洗涤纯化;

4.hummers法在工业化大规模生产氧化石墨的制备路径(如图2):在反应釜中通过控制温度、时间和加水量来实现石墨的氧化、插层和水化过程,完成上述过程后物料通过抽滤、压滤或离心进行氧化石墨的洗涤纯化;

5.从上述的两个方法对比可以看出,工业化大规模制备氧化石墨的过程同实验室制备氧化石墨的过程基本相同,但由于1、生产体量不同;2、工业化生产更最求效率;3、成本是工业化制备的核心竞争力;所以工业化大规模生产氧化石墨对更高效、更便捷有更为迫切的需求。

6.现有的针对氧化石墨烯制备技术都集中在如何优化氧化过程,如《一种氧化石墨烯的制备方法》,其在hummers法的基础上引进三氯化铁和干冰来提升氧化插层效率和降低反应过程中的散热情况,提高氧化产量,进而制备出氧化度更高,粒径更小,成本更低的氧化石墨(cn111847439a);如《一种氧化石墨烯分散液及其制备方法和应用》,其主要介绍的是一种一种氧化石墨烯分散液及其制备方法以及该氧化石墨烯分散液的在改性水泥砂浆制备中的应用,其中还未见到氧化石墨的制备方法(cn111392721a);如《一种氧化石墨烯分散液的制备方法》,其主要在石墨和硫酸混合段引入超声,增加硫酸的对石墨的插层效果,后续继续采用hummers法制备得到氧化石墨(cn103787317b);如《制备氧化石墨烯的方法和设备》,其主要通过对预混器、微通道反应釜、收集罐、以及错流过滤装置,所述预混器、微通道反应釜、收集罐和错流过滤装置进行依次连接,通过优化氧化石墨\烯反应过程中的传热,来改善氧化石墨在制备过程的热量问题(cn107879337a);

7.已有专利往往针对提出制备的可行性,但没有对制备效率进行研究,也没有提出解决实际生产过程中的制备时间长、纯化效率低、产品中金属元素含量高的问题。常规制备中,将反应完后的含有金属杂质的氧化石墨烯或者氧化石墨直接进入洗涤的纯化段,需要

使用大量的洗涤液和较长的纯化时间,方可将产品中的金属杂质除去,大量的洗液需要处理,而废水、废液的处理需要高昂的费用和较长的纯化时间。

技术实现要素:

8.本发明的目的旨在克服上述一个或多个技术问题,提供一种高效大规模制备氧化石墨烯或氧化石墨的方法;

9.本发明的另一目的是提供执行上述方法的设备。

10.为了实现上述目的,本发明提供如下技术方案:

11.一种高效大规模氧化石墨烯或氧化石墨的制备方法,包括:

12.s1:将浓硫酸、石墨、高锰酸钾和水依次加入反应釜中,在搅拌的条件下,通过控制反应温度和反应时间,生成氧化石墨烯或氧化石墨;

13.s2:对步骤s1得到的氧化石墨烯或氧化石墨浆料进行静置处理,以去除反应产物中的硫酸溶液;

14.s3:对步骤s2处理去除硫酸溶液的物料进行纯化处理,得到含量较高的饼料、干料或泥浆状态的物料;

15.s4:将步骤s3中得到的饼料、干料或泥浆状态的物与水混合分散,形成固含量低的浆料或溶液状态的物料;

16.s5:将步骤s4所得到的物料再次进行纯化处理,再次得到含量较高的饼料、干料或泥浆状态的物料;和

17.s6:反复执行步骤s4和s5数次,即可。

18.根据本发明的一个方面,所述s1中,所述控制温度的方法采用制冷制热交替的方法。

19.根据本发明的一个方面,所述s1中,所述温度控制在30

‑

90℃;所述时间控制在9

‑

15h。

20.根据本发明的一个方面,所述s1中,所述s1中,所述反应温度升至40

±

2℃,保持该温度下持续反应5

±

0.5h,再调节反应温度升至85

±

2℃,保持该温度下持续反应5

±

0.5h。

21.根据本发明的一个方面,所述s1中,所述搅拌采用磁力搅拌或机械搅拌。

22.根据本发明的一个方面,所述s1中,所述反应釜采用带冷热控制装置的反应釜,优选夹套式反应釜或盘管式反应釜。

23.根据本发明的一个方面,所述s2中,所述静置处理将步骤s1中得到的反应产物物料与水混合后加入絮凝剂,静置至溶液具有清淅的分层界面,去除上层溶液,留下层物料。

24.根据本发明的一个方面,所述静置处理采用静置器完成,先将步骤s1中得到的反应产物物料与水在静置器中搅拌混合均匀,再加入絮凝剂,继续搅拌至絮凝剂在混合体系中分散均匀,之后静置至物料体系出现清淅的分层界面。

25.优选地,所述反应产物与水的体系比为1:(1

‑

2),优选1:1.5。

26.优选地,所述絮凝剂选自稀盐酸、稀硫酸、有机絮凝剂和无机絮凝剂中至少一种;例如:选自硫酸铝、氯化铝、硫酸铁、氯化铁、聚硅酸絮凝剂、聚硅酸硫酸铁、聚磷氯化铁、聚磷氯化铝、聚硅酸铁、聚丙烯酸、聚丙烯酰胺、聚丙烯酸钠、聚丙烯酸钙、苯乙烯磺酸盐、木质磺酸盐、丙烯酸、甲基丙烯酸等其中的一种或几种连用。

27.优选地,所述絮凝剂加入量是物料体系的0.01wt%

‑

0.02wt%。

28.采用静置器使s1中得到的反应物进形成分层,上层为硫酸溶液和部分盐溶液、下层为以氧化石墨烯或氧化石墨主要成分的物料,上层清液排出,取下层物料进一步处理。

29.根据本发明的一个方面,所述s3和s5中,所述纯化处理均采用压滤、抽滤或膜过滤的方式。

30.根据本发明的一个方面,所述s4中,所述步骤s3中得到的饼料、干料或泥浆状态的物料与水的重量比为1:(20

‑

30)。

31.根据本发明的一个方面,所述s4中,所述混合分散采用高速搅拌和/或高速剪切和/或高速剪切乳化和/或超声分散。

32.本发明还提供了一种高效大规模生产氧化石墨烯或氧化石墨的设备,包括反应釜、第一中转器、静置器、第二中转器、第一纯化器、第三中转器、和第一收集器,

33.其中,所述第一中转器设置于所述反应釜与静置器之间,并与所述反应釜和静置器连接,用于将反应釜排出的产物全部送入静置器中;所述第二中转器设置于静置器和第一纯化器之间,并与所述静置器和第一纯化器连接,用于将静置器中分离出下层物料送入第一纯化器;所述第三中转器设置于所述第一纯化器与所述第一收集器之间,用于将第一纯化器处理后的氧化石墨烯或氧化石墨送入收集器。

34.根据本发明的一个方面,所述静置器包括:

35.罐体,所述罐体包括顶部、侧壁和底部,所述顶部、侧壁和底部共同围成静置室;和

36.与罐体固定连接搅拌装置;

37.所述罐体顶部设有进料阀和顶部观察窗,所述罐体的侧壁上设有排料阀和侧壁观察窗。

38.根据本发明的一个方面,所述罐体底部内表面呈圆滑的凹陷结构。

39.根据本发明的一个方面,所述搅拌装置包括:搅拌桨,所述搅拌桨包括位于罐体顶部以上的上端部和位于所述静置室内的下端部;和设置于搅拌桨上端部的驱动装置;其中,所述搅拌桨下端部表面呈向下的圆滑弧面,与罐体底部内表面相应设置。

40.根据本发明的一个方面,所述搅拌桨的宽度延伸至接近罐体侧壁。

41.根据本发明的一个方面,在平水位置不同的侧壁上设置两个以上侧壁观察窗。

42.根据本发明的一个方面,所述排料阀设置于侧壁高度的1/2~3/5处;优选设置于侧壁高度的2/3处。

43.根据本发明的一个方面,所述设备还包括第四中转器,所述第四中转器设置于所述第一收集器与第一纯化器之间,用于将收集器中的物料全部送入所述第一纯化器再次进行纯化处理。

44.根据本发明的一个方面,所述第一纯化器、第三中转器、和第四中转器构成循环纯化单元,用于物料在第一纯化器进行多次纯化。

45.根据本发明的一个方面,所述第一纯化器包括第一进口、第一出口、第二进口和第二出口,所述第二中转器的出口与所述第一纯化器的第一进口连接,所述第一出口与所述第三中转器连接,所述第三中转器将纯化器过滤出的饼料、干料或泥浆状态的物料送入所述第一收集器,所述第一收集器通过第四中转器与所述第二进口连通,所述第二出口用于排放纯化后的滤液或最终产物。

46.根据本发明的一个方面,所述设备还包括:第四中转器、第二纯化器;其中,所述第四中转器设置于所述收集器与第二纯化器之间,用于将收集器排出的物料送入所述第二纯化器进行纯化处理。

47.根据本发明的一个方面,所述设备还包括:第五中转器、第二收集器、第六中转器和第三纯化器;其中,所述第五中转器设置于所述第二纯化器与第二收集器之间,用于将第二纯化器过滤出的饼料、干料或泥浆状态的物料送入所述第二收集器进行机械分散;所述第六中转器设置于所述第二收集器与第三纯化器之间,用于将所述第二收集器中的分散液送入第三纯化器进行纯化处理。

48.根据本发明的一个方面,所述设备还包括:第七中转器、第三收集器、第八中转器和第四纯化器,所述第七中转器设置于所述第三纯化器与第三收集器之间,用于将第三纯化器过滤出的饼料、干料或泥浆状态的物料送入所述第三收集器进行机械分散;所述第八中转器设置于所述第三收集器与第四纯化器之间,用于将所述第三收集器中的分散液送入第四纯化器进行纯化处理。

49.根据本发明的一个方面,所述收集器为具有机械分散混匀功能的设备,如带有搅拌器的存储罐、带有剪切装置的存储罐等。

50.本发明基于对制备包括纯化工艺的考察研究,提出了一种新型的大规模制备氧化石墨烯或氧化石墨方法和设备。该设备中所含有静置器,可以提前将硫酸溶液同物料进行分离,提前通过中转器将上层清液排出,降低物料的整体密度,减少后端纯化器需要处理的物料量,提高后端纯化器的处理效率;经过静置器处理后的物料,我们可提前将具有絮凝作用的洗液加入到溶液中,静置器的引入可以使我们降低絮凝剂的使用量,絮凝剂可提前将物料进行团聚、絮凝,进一步提升后端纯化器的处理效率,同时提高物料的纯度。

51.本专利提供一种高效制备氧化石墨烯或氧化石墨的方法及设备,包括反应釜、静置器、纯化器、收集器,所述反应釜、静置器、纯化器、收集器通过中转器依次连接。本专利提供的生产设备,采用反应釜作为反应装置,根据反应物、反应过程和洗涤过程的特点进行设计,通过添加一种静置器使氧化石墨的纯化(洗涤)效率大大提升,同时减少。将预混器、静置器、纯化器和收集器进行合理的组配,提高了氧化石墨整个生产过程的制备效率或效果,静置器的加入可以提前将硫酸溶液同物料进行分离,提前通过中转器将上层清液排出,降低物料的整体密度,减少后端纯化器需要处理的物料量,提高后端纯化器的处理效率;同时我们可提前将具有絮凝作用的洗液加入到溶液中,静置器的引入可以使我们降低絮凝剂的使用量,絮凝剂可提前将物料进行团聚、絮凝,进一步提升后端纯化器的处理效率,同时提高物料的纯度。本专利更适用于大规模生产氧化石墨烯,可提高氧化石墨的生产效率,进而降低氧化石墨的生产成本,提高氧化石墨的市场竞争力。

52.相较于常规大规模生产氧化石墨的工艺流程,本发明具有如下有益效果:

53.1、提出了一种新型的可用于氧化石墨烯或者氧化石墨生产的制备方法及设备,该设备由若干功能设备组合而成,制备周期短,产品中金属元素杂质含量低;

54.2、在生产过程中引入了静置器,静置器的加入可以提前将硫酸溶液同物料进行分离,提前通过中转器将上层清液排出,降低物料的整体密度,减少后端纯化器需要处理的物料量,提高后端纯化器的处理效率;

55.3、经过静置器处理后的物料,可提前将具有絮凝作用的洗液加入到溶液中,静置

器的引入可以降低絮凝剂的使用量,絮凝剂可提前将物料进行团聚、絮凝,进一步提升后端纯化器的处理效率,同时提高物料的纯度。本专利更适用于大规模生产氧化石墨烯,可提高氧化石墨的生产效率,进而降低氧化石墨的生产成本,提高氧化石墨的市场竞争力。

附图说明

56.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

57.图1为本发明背景技术中hummers法在实验室中常采用的制备路径;

58.图2为本发明背景技术中hummers法在工业化大规模生产氧化石墨的制备路径;

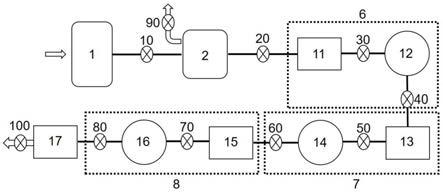

59.图3为本发明实施例1的设备示意图;

60.图4为本发明实施例2的设备示意图;

61.图5为本发明设备中的静置器2结构示意图;

62.图6为本发明设备中的静置器2俯视示意图;

63.图7为本发明设备中的纯化器11的进出口设置示意图。

64.图8为实施例4所得mn和k含量检测结果。

具体实施方式

65.下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径获得。

66.实施例1:

67.参见图3,本实施例示出了一种大规模制备氧化石墨烯或氧化石墨的设备,该设备可有效的提高氧化石墨烯或氧化石墨的生产效率。该设备包括反应釜1、第一中转器10、静置器2、第二中转器20、第一纯化器11、第三中转器30、第一收集器12和第四中转器40。

68.其中,第一中转器10设置于反应釜1与静置器2之间,并与反应釜和静置器连接,用于将反应釜排出的产物全部送入静置器中;第二中转器20设置于静置器2和第一纯化器11之间,并与静置器2和第一纯化器11连接,用于将静置器2中分离出氧化石墨烯或氧化石墨浆料送入第一纯化器11;第三中转器30设置于第一纯化器11与第一收集器12之间,用于将第一纯化器11处理后的氧化石墨烯或氧化石墨送入第一收集器12;第四中转器40设置于第一收集器12与第一纯化器11之间,用于将第一收集器12排出的物料送入第一纯化器11再次进行纯化处理。第一纯化器11、第三中转器30、第一收集器12和第四中转器40可实现循环单元5,可实现循环纯化处理,直至物料达到纯化要求,最终产物从第一纯化器11通过中转器100转移到产至成品包装处。

69.下面进一步详细说明本实施例所示设备中的各装置结构。

70.参见图5、6所示,静置器2包括:

71.罐体21,所述罐体包括顶部211、侧壁212和底部213,所述顶部211、侧壁212和底部213共同围成静置室200;和

72.与罐体21固定连接搅拌装置26+27;

73.罐体顶部211设有进料阀22和顶部观察窗24,罐体的侧壁222上设有排料阀23和侧壁观察窗25。

74.罐体底部213内表面呈圆滑的凹陷结构。搅拌装置包括:搅拌桨26和驱动装置27,所述搅拌桨26位于罐体顶部以上的上端部和位于所述静置室内的下端部;和设置于搅拌桨上端部的驱动装置27;其中,所述搅拌桨26下端部表面呈向下的圆滑弧面,与罐体底部213内表面圆滑的凹陷结构相应设置。搅拌桨的宽度延伸至接近罐体侧壁。作为一种优选方式,在平水位置不同的侧壁上设置两个以上侧壁观察窗25。排料阀23设置于侧壁高度的1/2~3/5处;优选设置于侧壁高度的2/3处。使用时,开启搅拌装置的驱动27,搅拌浆26开始搅拌,缓慢搅拌。将步骤s1中得到的反应产物物料和水均通过进料阀22送入静置室200,物料体系装至静置室200容积的80%。通过顶部观察窗观察静置室200里的物料体系的清浊度,判断是否搅拌均匀。搅拌均匀后,从进料阀22加入少量絮凝剂,继续搅拌15

‑

30min后静置。通过侧壁观察窗25观察是物料体系是否出现清淅的分层界面。当出现清淅的分层界面后,开启排料阀23,将上层溶液通过中转器90排出静置器23,之后再通过排料阀23和中转器20将静置室200中留下的物料送入第一纯化器11中。排料阀23设置的位置是静置器的关键。排料阀23的位置是静置器2的关键,与工艺紧密结合。排料阀23设置于静置室200中物料体系分层界面水平线处偏上,并紧密接近分层界面的水平线。排料阀23越低,对于后继纯化处理的负担越小。排料阀23过低,则需要加入大量的水,排酸量过大,会给酸处理带来更大的负担。如果排料阀过高,则会有大量盐不能被上层溶液溶解后排出,甚至会出现分层界面不清淅的情况。本发明的发明人在对氧化石墨烯或氧化石墨的制备工艺中的探索,结合反应釜1的物料分析后发现,将排料阀23设置于侧壁高度的1/2~3/5时,即可以出现清淅的分层界面,大部分盐可以被溶解和排出,同时废酸量也不会太多,后处理过程负担不重。设置于侧壁高度的2/3处时,效果最佳。

75.参见图7所示,第一纯化器11为压滤、抽滤或膜过滤设备,优选耐酸压滤设备。第一纯化器11包括第一进口111、第一出口112、第二进口113、第二出口114,第二中转器20的出口与第一纯化器的第一进口111连接,第一纯化器的第一出口112与第三中转器30连接,第三中转器30将第一纯化器过滤出的饼料、干料或泥浆状态的物料送入所述第一收集器12,第一纯化器的第二进口113与第四中转器40连接,第四中转器40将第一收集器中的物料送入第一纯化器再次纯化。第一纯化器的第二出口114用于排放纯化后的滤液或最终产物。纯化未结束前,第二出口114用于排放滤液,纯化达到要求后,最终产物由第二出口114排出,并通过中转器100送至成品包装处。具体的,可以第二出口出连接一个三通和相应的阀门来实现排放滤液和排入最终产物的切换。

76.本实施例中,收集器为具有机械分散混匀功能的设备,如带有搅拌器的存储罐、带有剪切装置的存储罐等。转器采用离心泵、气泵、机械泵、耐酸泵、隔膜泵、渣浆泵等能起到转移物料作用的设备,优选耐酸泵。反应釜采用夹套式反应釜、盘管式反应釜。本领域技术人员所公知的其他带冷热控制的反应釜都可用。所述制冷设备不限于制冷机、制冰机、冷冻机,其他能起到制冷作用的设备都可用;所述制热设备不限于使用热水炉、电加热,其他能起到制热作用的设备都可用。反应釜上设有所述温度监控装置,用于监控反应物的温度,如在反应釜上安装温度计、热电偶或其他能起到监控温度的设备。用。反应釜上设有时间监控装置,如在反应釜上安装时钟、计时器,其他可起到计时作用的设备都可用。

77.在实际生产过程中通过引入了静置器,静置器的加入可以提前将硫酸溶液同物料进行分离,提前通过中转器将上层清液排出,降低物料的整体密度,减少后端纯化器需要处

理的物料量,提高后端纯化器的处理效率;

78.经过静置器处理后的物料,可提前将具有絮凝作用的洗液加入到静置器中,静置器的引入可以使我们降低絮凝剂的使用量,絮凝剂可提前将物料进行团聚、絮凝,进一步提升后端纯化器的处理效率,同时提高物料的纯度。本专利更适用于大规模生产氧化石墨烯,可提高氧化石墨的生产效率,进而降低氧化石墨的生产成本,提高氧化石墨的市场竞争力。

79.对有是否经过静置器的物料选取其中一个阶段的滤液来监控k,mn离子含量,从图8中数据可以看出,经过提纯罐处理的物料再后处理相同次数时其滤液中mn含量降低一倍,而k含量下降约100mg/l。

80.实施例2:

81.参见图4,本实施例示出了本发明大规模高效生产氧化石墨烯或氧化石墨的设备的一种优选实施方式。各装置结构相同,不同之处在于设备中各装置的组合方式。如图4所示,本实施例示出的设备包括:反应釜1、第一中转器10、静置器2、第二中转器20、第一纯化器11、第三中转器30、第一收集器12、第四中转器40、第二纯化器13、第五中转器50、第二收集器14、第六中转器60、第三纯化器15、第七中转器70、第三收集器16、第八中转器80和第四纯化器17。

82.其中,第一中转器10设置于反应釜1与静置器2之间,并与反应釜和静置器连接,用于将反应釜排出的产物全部送入静置器中;第二中转器20设置于静置器2和第一纯化器11之间,并与静置器2和第一纯化器11连接,用于将静置器2中分离出氧化石墨烯或氧化石墨浆料送入第一纯化器11;第三中转器30设置于第一纯化器11与第一收集器12之间,用于将第一纯化器11处理后的氧化石墨烯或氧化石墨送入第一收集器12;第四中转器40设置于第一收集器12与第二纯化器13之间,用于将第一收集器12排出的物料送入第二纯化器13再次进行纯化处理。第一纯化器11、第三中转器30、第一收集器12和第四中转器40组合成一个纯化单元6。以此类推,每一个纯化器、一个收集器和两个中转器可组合成一个纯化单元。如图4所示,本实施例还具有纯化单元7和8,最终反应产物从第四纯化器17排出并通过中转器100送至成品包装处。实际中,纯化单元的数量可以进一步增加,以实现更优质的纯化效果,也可以根据实际生产需求相应的减少。

83.实施例3:

84.本实施例示提供了一种大规模高效生产氧化石墨烯或氧化石墨的制备方法,采用实施例1的设备。该制备方法包括:

85.1)在反应釜1中先添加98wt%浓硫酸,将石墨、高锰酸钾依次加入到反应釜中,石墨、高锰酸钾:98wt%浓硫酸按照1g:4g:30ml配制;在保持机械分散混匀的条件下,通过制冷设备、制热设备进行冷热交换,以保证物料的反应温度,通过计时器保证物料的反应时间;

86.硫酸、石墨、高锰酸钾添加完成后,将反应釜温度升至40℃,持续反应5h;

87.待反应时间达到后,通过加水调节反应温度至85℃,继续反应5h。

88.反应完成的物料通过实施例1的设备继续完成洗涤、纯化。

89.2)开启静置器2的搅拌装置,通过静置器2的进料口21加料,将步骤1)制备完成的产物通过所述第一中转器10转移进入到静置器2中,并在静置器2中加入1.5部转移物料体积的水。加料完毕后,继续搅拌15

‑

30min至物料混均,加入絮凝剂,继续搅拌15

‑

30min至物

料混均,其中,絮凝剂选自稀盐酸、稀硫酸、有机絮凝剂和无机絮凝剂中至少一种。停止搅拌,静置。通过顶部观察窗24观察上层溶液的清浊度,来判断是否混均,以及静置效果。通过侧壁观察窗25观察静置器2中的物料是否出现明显界面。当出出现明显界面时,物料与硫酸溶液进行分层,此时有大量的盐也在搅拌过程中溶于溶液中。将分层好的溶液从排料口22排出上层清液,静置器2中留下下层含有氧化石墨烯或氧化石墨产物的物料。通过中转器90将上层清液排出。

90.3)静置器2中留下的含有氧化石墨烯或氧化石墨产物的物料通过中转器20送入第一纯化器11进行纯化,第一纯化器11具体采用压滤、抽滤或膜过滤等方式将物料去除大部分溶液,处理成饼料、干料或泥浆状态的物料,去除的溶液排出至废液回收系统。

91.4)经步骤3)纯化过的物料通过第三中转器30转移至收集器12中,并向第一收集器12中加入水,其中,饼料、干料或泥浆状态的物料与水的重量比为1:(20

‑

30)。完成转料后在第一收集器12中通过机械分散混匀的办法将步骤3处理后的物料变为浆料或溶液状态;

92.5)经步骤4)处理过后的物料通过第四中转器40将物料从第一收集器12中转移至第一纯化器11中,完成转料后在第一纯化器11将物料处理为饼料、干料或泥浆状态的物料;

93.6)重复所述步骤4)和步骤5)若干次,得到纯化完成的物料;若干次具体可为1次、2次、3次或4次,根据产品需求可反复循环纯化。

94.7)将步骤6)所述纯化完成的物料通过中转器100将物料运送至包装处。

95.成品收率为178%,成品中mn含量为135ppm;

96.实施例4:

97.本实施例示提供了一种大规模高效生产氧化石墨烯或氧化石墨的制备方法,采用实施例2的设备。该制备方法包括:

98.1)在反应釜1中先添加98wt%浓硫酸,将石墨、高锰酸钾依次加入到反应釜中,石墨、高锰酸钾:98wt%浓硫酸按照1g:3g:20ml配制;在保持机械分散混匀的条件下,通过制冷设备、制热设备进行冷热交换,以保证物料的反应温度,通过计时器保证物料的反应时间;

99.硫酸、石墨、高锰酸钾添加完成后,将反应釜温度升至40℃,持续反应5h;

100.待反应时间达到后,通过加水调节反应温度至85℃,继续反应5h。

101.反应完成的物料通过实施例1的设备继续完成洗涤、纯化。

102.2)开启静置器2的搅拌装置,通过静置器2的进料口21加料,将步骤2)制备完成的产物通过所述第一中转器10转移进入到静置器2中,并在静置器2中加入1.5部转移物料体积的水。加料完毕后,继续搅拌15

‑

30min至物料混均,加入絮凝剂,继续搅拌15

‑

30min至物料混均,其中,絮凝剂选自稀盐酸、稀硫酸、有机絮凝剂和无机絮凝剂中至少一种。停止搅拌,静置。通过第一观察窗观察上层溶液的清浊度,来判断是否混均,以及静置效果。通过第二观察窗观察静置器2中的物料是否出现明显界面。当出出现明显界面时,物料与硫酸溶液进行分层,此时有大量的盐也在搅拌过程中溶于溶液中。将分层好的溶液从排料口22排出上层清液,静置器2中留下下层含有氧化石墨烯或氧化石墨产物的物料。通过中转器90将上层清液排出。对反应物是否经过静置器进行静置处理,本发明做了平行对比测试。采用本实施例的上述步骤1)的反应物料,同样技术参数的情况下,完成6次步骤1)的反应后,其中3次进行下一步静置处理后进行检测k,mn离子含量,3次不进行静置,直接检测k,mn离子含量,

得到三组平行数据,参见图8。从图8中数据可以看出,经过提纯罐处理的物料再后处理相同次数时其滤液中mn含量降低一倍,而k含量下降约100mg/l。

103.3)静置器2中留下的含有氧化石墨烯或氧化石墨产物的物料通过中转器20送入第一纯化器11进行纯化,纯化器11具体采用压滤、抽滤或膜过滤等方式将物料去除大部分溶液,处理成饼料、干料或泥浆状态的物料,去除的溶液排出至废液回收系统。

104.4)经步骤3)纯化过的物料通过第三中转器30转移至第一收集器12中,并向第一收集器12中加入水,其中,饼料、干料或泥浆状态的物料与水的重量比为1:(20

‑

30)。完成转料后在第一收集器12中通过机械分散混匀的办法将步骤3处理后的物料变为浆料或溶液状态;

105.5)经步骤4)处理过后的物料通过第四中转器40将物料从第一收集器12中转移至第二纯化器13中,完成转料后在第二纯化器13将物料处理为饼料、干料或泥浆状态的物料;

106.6)经步骤5)纯化后的物料通过第五中转器50将物料从第二纯化器13中转移至第二收集器14中,完成转料后在第二收集器14中将物料通过机械分散混匀处理成浆料或溶液;

107.7)经步骤6)处理过后的物料通过第六中转器60将物料从第三收集器14中转移至第三纯化器15中,完成转料后在第三纯化器15将物料处理为饼料、干料或泥浆状态的物料;

108.8)经步骤7)纯化后的物料通过第七中转器70将物料从第三纯化器15中转移至第三收集器16中,完成转料后在第三收集器16中将物料通过机械分散混匀处理成浆料或溶液;

109.9)经步骤9)处理过后的物料通过第八中转器80将物料从第三收集器16中转移至第四纯化器17中,完成转料后在第四纯化器17将物料处理为饼料、干料或泥浆状态的物料;

110.10)经步骤9)纯化后的物料通过中转器100将物料从第四纯化器17中转移至成品包装处。

111.产品收率为166%,成品中mn含量为105ppm。

112.实施例5:

113.本实施例示提供了一种大规模高效生产氧化石墨烯或氧化石墨的制备方法,采用实施例2的设备。该制备方法同实施例4。不同之处在于反应釜中原料的比例及工艺参数。具体为:

114.在反应釜中先添加98wt%浓硫酸,将石墨、高锰酸钾依次加入到反应釜中,石墨、高锰酸钾:98wt%浓硫酸按照1g:4g:40ml配制;

115.硫酸、石墨、高锰酸钾添加完成后,将反应釜温度升至35℃,持续反应4h;

116.待反应时间达到后,通过加水调节反应温度至90℃,继续反应5h;

117.反应完成的物料通过实施例2的设备继续完成洗涤、纯化;

118.产品收率为173.5%,成品中mn含量为124ppm。

119.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1