一种石膏砂浆生产方法、施工方法及系统与流程

1.本发明涉及建筑材料技术领域,尤其涉及一种石膏砂浆生产方法、施工方法及系统。

背景技术:

2.砂浆是建筑上砌砖使用的黏结物质,由一定比例的沙子和胶结材料加水和成,也叫灰浆,也作砂浆,砂浆常用的有水泥砂浆、混合砂浆石灰砂浆和粘土砂浆。石膏砂浆是一种新型墙体抹灰材料,采用半水石膏为基材,高分子聚合物为凝胶材料,无机填料经干混而成,其改变了以水泥基为胶凝材料的传统习惯,与各种基底都有极佳的相容性和粘附力。

3.由于现有的石膏砂浆大都是不耐水的,在使用时局限性比较大,也有少数添加优级防水材料的石膏砂浆,但是这类砂浆是在砂浆表面形成一层耐水薄膜,器耐水性会随着时间的推移逐渐减弱,防水性能比较差,而石膏砂浆在涂覆于毛坯墙体上时,常常会因为气温变化而发生一定程度的热胀冷缩效应,这种情况下,石膏砂浆常常由于缺乏韧性或者水泥外墙缺乏防水性而导致石膏砂浆润湿后,会将水分扩散,形成水渍,若是遇到梅雨天气、雨天或者长期高湿度的阴天情况,则很容易发生石膏砂浆墙面霉变的情况,而一旦发生霉变,通常只能铲除石膏砂浆进行修复,因此,对于石膏砂浆的防霉、抗菌研究,是具有较大现实意义的课题。

技术实现要素:

4.有鉴于此,本发明的目的在于提出一种实施可靠、操作便利、成本低和防霉抗菌效果佳的石膏砂浆生产方法、施工方法及系统。

5.为了实现上述的技术目的,本发明所采用的技术方案为:

6.一种石膏砂浆生产方法,其通过将石膏、重钙、石英砂、玻化微珠和预设份量的水进行混合、搅拌处理后,制得粗混主料,再将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料,最后将分散有纳米银、纳米氧化铜和壳聚糖的聚乙烯醇水溶液加入到石膏砂浆坯料中,制得石膏砂浆。

7.作为一种可能的实施方式,进一步,所述的生产方法具体包括如下步骤:

8.(1)通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、纳米氧化铜、壳聚糖、聚乙烯醇和水;

9.(2)将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和预设份量的水进行混合、搅拌处理后,制得粗混主料;

10.(3)将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

11.(4)在35~50℃和超声分散环境中,将预设份量的水与聚乙烯醇混合,制成聚乙烯

醇水溶液;

12.(5)在35~50℃环境下,将纳米银和纳米氧化铜超声分散至聚乙烯醇水溶液中,且在混合处理3~5min时,将壳聚糖加入其中,再继续超声混合处理3~5min后,将混合体系温度以10~20℃/h的降温速率降至0~4℃进行保存,制得防霉抗菌辅助料;

13.(6)将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

14.作为一种较优的实施选择,优选的,所述各原料的添加份数如下:

[0015][0016]

作为一种更优的实施选择,优选的,所述各原料的添加份数如下:

[0017][0018]

作为一种较优的实施选择,优选的,其中,将纳米银和纳米氧化铜超声分散至聚乙烯醇水溶液之前,所述的纳米银和纳米氧化铜还与0.2~0.3份的硅油进行搅拌混合。

[0019]

作为一种较优的实施选择,优选的,所述的水中,还包括4~8份的去离子水或纯水,该去离子水或纯水与聚乙烯醇混合,制成聚乙烯醇水溶液,采用去离子水的目的在于避免水中的其他杂质对纳米银和纳米氧化铜造成化学、物理性质干扰,以降低其抗菌、防霉性能。

[0020]

作为一种较优的实施选择,优选的,所述聚乙烯醇的分子量为7~12万,其牌号为pva

‑

1788或pva

‑

2488;

[0021]

所述的缓凝剂为蛋白类缓凝剂,所述的纤维为木质纤维,所述hpmc的黏度为6000~8000pa

·

s。

[0022]

作为一种较优的实施选择,优选的,步骤(5)中,制得的防霉抗菌辅助料为凝胶态物料或还经进一步冷冻干燥和低温研磨制成防霉抗菌辅助料粉末。

[0023]

其中,所述的石膏可以为半水石膏。

[0024]

基于上述生产方案,本发明还提供了一种石膏砂浆的施工方法,其包括上述所述的石膏砂浆生产方法,其中,步骤(6)中,将石膏砂浆坯料与防霉抗菌辅助料混合后,以150~200r/min的转速进行搅拌混合3~5min后,制得湿料状态的石膏砂浆,该石膏砂浆在60min内进行施工使用。

[0025]

基于上述生产方案,本发明还提供一种石膏砂浆生产系统,其通过上述所述的石膏砂浆生产方法进行生产石膏砂浆。

[0026]

采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:本发明通过采用特定的生产方式和组分配合进行制得的石膏砂浆具有较优的综合物化性能,同时还加

入了纳米银、纳米氧化铜和壳聚糖作为防霉抗菌组分,令石膏砂浆在施工时,能够具备较优的防霉抗菌性能,另外,结合特定的温度和纳米银、纳米氧化铜的表面处理方式后,进行与其他原料搅拌混合,实现了防霉抗菌剂性能发挥最优化,提高了石膏砂浆的综合性能,且该石膏砂浆施工便利、简单,适用面广。

附图说明

[0027]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

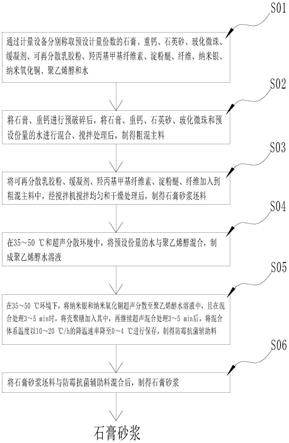

图1是本发明石膏砂浆生产方法的简要流程图;

[0029]

图2是本发明石膏砂浆进行性能测试对比所制成的试样进行防霉测试时,划分区域的简要示意图。

具体实施方式

[0030]

下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0031]

参考图1的石膏砂浆生产方法的简要流程图,本发明做出如下实施例进行阐述本发明方案。

[0032]

实施例1

[0033]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0034]

[0035][0036]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0037]

另外,60份水中,有4份去离子水。

[0038]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0039]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、纳米氧化铜、壳聚糖、聚乙烯醇和水;

[0040]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和56份水进行混合、搅拌处理后,制得粗混主料;

[0041]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0042]

s04在40℃和超声分散环境中,将4份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0043]

s05在40℃环境下,将纳米银和纳米氧化铜与0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0044]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0045]

实施例2

[0046]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0047][0048]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0049]

另外,80份水中,有8份去离子水。

[0050]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0051]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、纳米氧化铜、壳聚糖、聚乙烯醇和水;

[0052]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和72份水进行混合、搅拌处理后,制得粗混主料;

[0053]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0054]

s04在40℃和超声分散环境中,将8份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0055]

s05在40℃环境下,将纳米银和纳米氧化铜与0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0056]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0057]

实施例3

[0058]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0059][0060]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0061]

另外,70份水中,有6份去离子水。

[0062]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0063]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、纳米氧化铜、壳聚糖、聚乙烯醇和水;

[0064]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和64份水进行混合、搅拌处理后,制得粗混主料;

[0065]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0066]

s04在40℃和超声分散环境中,将6份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0067]

s05在40℃环境下,将纳米银和纳米氧化铜与0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0068]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0069]

实施例4

[0070]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0071][0072]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0073]

另外,70份水中,有6份去离子水。

[0074]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0075]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、纳米氧化铜、壳聚糖、聚乙烯醇和水;

[0076]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和64份水进行混合、搅拌处理后,制得粗混主料;

[0077]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0078]

s04在40℃和超声分散环境中,将6份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0079]

s05在40℃环境下,将纳米银和纳米氧化铜与0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃,然后经进一步在

‑

30

°

进行冷冻干燥和低温研磨制成大于120目的粉末状防霉抗菌辅助料;

[0080]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0081]

实施例5

[0082]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0083][0084]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0085]

另外,70份水中,有6份去离子水。

[0086]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0087]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、纳米氧化铜、壳聚糖、聚乙烯醇和水;

[0088]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和64份水进行混合、搅拌处理后,制得粗混主料;

[0089]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0090]

s04在40℃和超声分散环境中,将6份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0091]

s05在40℃环境下,将纳米银和纳米氧化铜加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0092]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0093]

对照例1

[0094]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0095][0096][0097]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0098]

另外,70份水中,有6份去离子水。

[0099]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0100]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米银、壳聚糖、聚乙烯醇和水;

[0101]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和64份水进行混合、搅拌处理后,制得粗混主料;

[0102]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0103]

s04在40℃和超声分散环境中,将6份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0104]

s05在40℃环境下,将纳米银与0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0105]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0106]

对照例2

[0107]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0108][0109][0110]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0111]

另外,70份水中,有6份去离子水。

[0112]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0113]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、纳米氧化铜、壳聚糖、聚乙烯醇和水;

[0114]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和64份水进行混合、搅拌处理后,制得粗混主料;

[0115]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0116]

s04在40℃和超声分散环境中,将6份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0117]

s05在40℃环境下,将纳米氧化铜与0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0118]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0119]

对照例3

[0120]

本实施例一种石膏砂浆,其原料包括如下重量份组分:

[0121]

[0122][0123]

其中,所述聚乙烯醇的牌号为pva

‑

1788;所述的纤维为木质纤维,所述的缓凝剂为蛋白类缓凝剂,所述hpmc的黏度为6000~8000pa

·

s;

[0124]

另外,70份水中,有6份去离子水。

[0125]

基于上述配方方案,本实施例提供对应石膏砂浆的生产方法,其具体包括如下步骤:

[0126]

s01通过计量设备分别称取预设计量份数的石膏、重钙、石英砂、玻化微珠、缓凝剂、可再分散乳胶粉、羟丙基甲基纤维素、淀粉醚、纤维、壳聚糖、聚乙烯醇和水;

[0127]

s02将石膏、重钙进行预破碎后,将石膏、重钙、石英砂、玻化微珠和64份水进行混合、搅拌处理后,制得粗混主料;

[0128]

s03将可再分散乳胶粉、缓凝剂、羟丙基甲基纤维素、淀粉醚、纤维加入到粗混主料中,经搅拌机搅拌均匀和干燥处理后,制得石膏砂浆坯料;

[0129]

s04在40℃和超声分散环境中,将6份去离子水与聚乙烯醇混合,制成聚乙烯醇水溶液;

[0130]

s05在40℃环境下,将0.25份的硅油进行搅拌混合后再加入到聚乙烯醇水溶液中超声分散,且在混合处理4min时,将壳聚糖加入其中,再继续超声混合处理4min后,将混合体系温度以15℃/h的降温速率降至0~4℃进行保存,制得凝胶状防霉抗菌辅助料;

[0131]

s06将石膏砂浆坯料与防霉抗菌辅助料混合后,制得石膏砂浆。

[0132]

性能测试对比

[0133]

(1)参考国家建材行业标准jc/t2497

‑

2018《防霉耐水抹灰石膏砂浆》对抹灰石膏砂浆的要求,将实施例1~实施例5、对照例1~3制得的抹灰石膏湿料制成标准规格的试块;其中,各实施例的步骤s06均是将石膏砂浆坯料与防霉抗菌辅助料混合后,以150~200r/min的转速进行搅拌混合4min后,制得湿料状态的石膏砂浆,该石膏砂浆在60min内进行施工使用制成测试样品,其中每个实施例制成5个测试样本,5个测试样本测试所得的性能数据取其平均值作为测试结果;通过对各测试组的试样进行性能参数检测,检测结果见下表1和表2所示:

[0134]

表1性能测试结果

[0135][0136]

表2性能测试结果

[0137][0138][0139]

(2)由于实施例1~5和对照例1~3中就防霉成分的氧化铜、纳米银进行了部分变量变化对比,而传统的防霉等级测试中,仅有等级,无法针对较为精分的实施例进行对比,以判断其防霉和防霉变扩散能力,同时,传统的标准化测试还缺乏现实使用情况的模拟示意,基于此,本方案自行构建石膏砂浆应用场景,进行模拟石膏砂浆在实际使用场景下的防霉能力,将实施例1~实施例5、对照例1~3制得的石膏砂浆制成规格为100mm

×

100mm

×

50mm的试块。

[0140]

参考图2所示,在其上表面中心圈选出直径为50mm的第一圆形区域(标记为a),同时在第一圆形区域外依序圈选出直径为60mm第二圆形区域(标记为b)、直径为70mm第三圆形区域(标记为c),直径为80mm第四圆形区域(标记为d)和直径为90mm第五圆形区域(标记为e),再用河水对第一圆形区域表面进行喷淋,使该区域润湿,然后将试样置于湿度为

80%,照度值10的模拟阴雨天环境中静置0、5、10、15、20、30、40、50天,分别观察试样表面的霉变情况,其中,喷淋的水必须是河水,主要原因在于河水中存在大量微生物,而自来水、纯净水中微生物含量低或没有,难以模拟室外或室内雨水喷淋的效果(主要在于施工使用后的墙面会附着一定的微生物颗粒或可增殖出苔藓的微粒),结果如表3和表4所示:

[0141]

表3抗霉变性能测试结果

[0142][0143][0144]

表3抗霉变性能测试结果

[0145][0146]

由如上结果可知,通过加入纳米银、纳米氧化铜和壳聚糖进行负载在聚乙烯醇水溶液形成的凝胶中,将其与石膏砂浆坯料进行混合制得石膏砂浆的施工样品在一定程度上能够具备防霉抗菌剂的效果,其中,纳米银、纳米氧化铜和壳聚糖均是较优的抑菌组分和防霉组分,而本方案中,聚乙烯醇的主要作用在于形成保护胶体,避免纳米银、纳米氧化铜过早氧化,令其能够在石膏砂浆终凝后,在硬化后的石膏砂浆中保持较优的抑菌、防霉效果,而传统方案中,罕有相关技术报道,其主要原因在于纳米银和纳米氧化铜一定程度上容易发生吸引形成团簇、氧化等影响其抑菌性能的状况,而本方案通过利用聚乙烯醇的水溶凝胶特性,预先形成保护胶体,还可以加上通过少量的硅油对纳米银和纳米氧化铜表面进行施加油膜后,再与聚乙烯醇凝胶进行混合,提高其前期施工时的抗氧化能力,而结合实施例1~实施例3可知,在一定程度上,防霉抗菌剂的添加量越大,其防霉抗菌效果越佳,但是,其添加量越大,成本也越高,因此,需要寻求其他性能平衡点,同时,还需要明白的是,聚乙烯醇在温度越高的情况下,溶解度也越高,其相应的凝胶状态也随之变化,若是与其他石膏组分混合的温度过低,则聚乙烯醇的凝胶态难以在混合时与其他组分充分混合,反而会影响纳米银颗粒和壳聚糖的分散,使得防霉抗菌效果大大下降,而温度过高时,则会容易因为聚乙烯醇的凝胶态较稀,其裹覆保护的效果下降,因此,本方案尽可能在稍高于常温状态下进

行将纳米银和纳米氧化铜与聚乙烯醇凝胶混合,然后将其保持在较低的温度下,同时,避免纳米氧化铜、纳米银颗粒在搅拌过程中出现进一步氧化或团簇,使得防霉抗菌效果大大下降,而结合实施例3、4、5可知,将抗菌辅助料低温干燥、研磨后,其可能因为低温研磨而使得纳米银、纳米氧化铜发生摩擦和分散性降低,所以其在与石膏砂浆坯料混合后,并未表现出与凝胶态的对应组实施例3相同的防霉抗菌效果,而未施加硅油油墨一定程度上可能影响了分散性和纳米银表面的保护层施加,因此,实施例5的防霉抗菌能力亦稍弱于实施例3,另外,从对照例1、2、3亦可获知,纳米银、纳米氧化铜能够在石膏砂浆中取得良好的防霉抗菌效果,但是二者结合后,其取得的效果最佳,如实施例2。

[0147]

以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1