一种内置换热式超临界二氧化碳分离方法及设备与流程

1.本发明涉及织物染整设备技术领域,尤其涉及一种内置换热式超临界二氧化碳分离设备,还涉及一种内置换热式超临界二氧化碳分离方法。

背景技术:

2.超临界co2流体技术由于其高效的溶解性、可靠的安全性可以广泛地应用于植物提取、纳米气凝胶干燥、无水染色、塑料发泡等工业领域。在超临界co2流体技术的工艺过程中,co2的分离是一个重要环节。在co2分离环节中,co2将被气化,与溶解在超临界状态co2中的溶质分离,以便回收co2循环使用。同时被分离出的溶质成分则由分离釜下部放出。根据应用领域的不同,被分离出的溶质或成为产品被收集,或作为弃品被排放。无论哪种情况,针对co2而言,都属于co2的一个纯化过程。很显然,分离越彻底,被回收循环使用的co2纯度越高。此时的co2纯度直接影响co2循环使时的溶解能力,从而直接影响生产效率。

技术实现要素:

3.针对上述问题,本发明提出一种内置换热式超临界二氧化碳分离设备,还提出一种内置换热式超临界二氧化碳分离方法,采用内置换热装置的分离釜结构,通过带回流的传质工艺过程,避免了常用的空腔式分离釜解析不彻底及雾沫夹带造成的co2分离纯化不彻底的弊端,实现较高精度的co2纯化工艺过程。

4.本发明第一方面提出一种内置换热式超临界二氧化碳分离设备,包括分离釜壳体,所述分离釜壳体的中间位置设置有流体入口,所述流体入口的下方设置有换热盘管,所述换热盘管的上端设置有盘管进水口,所述换热盘管的下端设置有盘管出水口,所述换热盘管设置在所述分离釜壳体的内部,所述分离釜的上方设置有流体出口,所述流体出口与所述流体入口之间设置有捕沫过滤器,所述分离釜壳体的底部设置有物料出口。

5.进一步改进在于,所述流体入口处设置有引导弯管,所述引导弯管的上端设置在所述换热盘管的上方,所述引导弯管的下端延伸至所述分离釜壳体的底端位置。

6.进一步改进在于,所述分离釜壳体的顶部设置有快开式端盖,所述流体出口设置在所述快开式端盖的下方。

7.进一步改进在于,所述换热盘管呈螺旋状设置在所述分离釜壳体的内壁上,且所述换热盘管采用的材质为碳素钢,所述换热盘管的壁厚为2.0mm。

8.进一步改进在于,所述分离釜壳体的外壁上设置有支座。

9.进一步改进在于,所述分离釜壳体对应所述换热盘管的位置设置有第一液位计接口,所述第一液位计接口处设置有第一液位计,所述分离釜壳体的下方设置有第二液位计接口,所述第二液位计接口处设置有第二液位计。

10.进一步改进在于,所述分离釜壳体的内壁上设置有温度传感器。

11.本发明第二方面提出一种内置换热式超临界二氧化碳分离方法,包括以下步骤:

12.s1、将反应流体导入流体入口,并沿着引导弯管进入反应釜壳体的底端;

13.s2、根据温度传感器所检测到的反应釜壳体内部的实时温度,控制导入换热盘管内的水温,实现换热盘管与反应流体之间的热交换;

14.s3、反应流体内的液态二氧化碳受热汽化后上升进入捕沫过滤器,捕沫过滤器过滤掉气态二氧化碳,并将流体液体集聚冷凝后回流至反应釜壳体底端;

15.s4、气态二氧化碳经由流体出口排出分离釜壳体,反应流体经由物料出口排出进入下一工序。

16.进一步改进在于,所述步骤s2具体包括,所述换热盘管可以根据所述温度传感器所反馈的实时温度进行调整通入热水或者冷水,实现升温或者降温的效果。

17.与现有技术相比,本发明的有益效果为:

18.本发明的工艺方法和设备结构能有效提高co2流体技术中将溶解在超临界状态co2中的溶质彻底分离,以便回收co2循环使用。在植物萃取应用中,能进行彻底的分离操作,得到较高纯度的植物有效成分。在无水染色应用中能提高残余染料的分离;在纳米气凝胶应用中,能提高co2中酒精的分离程度,使得co2进一步纯化,保持co2在干燥过程中较高的溶解度,大大地提高干燥效率。

附图说明

19.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

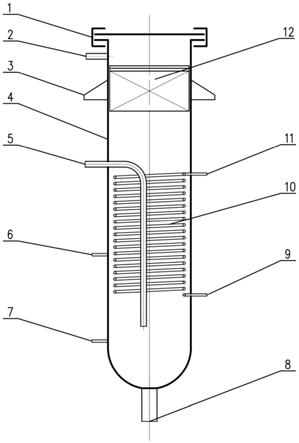

20.图1为本发明一实施方式的整体结构示意图;

21.其中:1、快开式端盖;2、流体出口;3、支座;4、分离釜壳体;5、流体入口;6、第一液位计接口;7、第二液位计接口;8、物料出口;9、盘管进水口;10、换热盘管;11、盘管出水口;12、捕沫过滤器。

具体实施方式

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是通过中间媒介间接连接,可以说两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明的具体含义。下面结合附图和实施例对本发明的技术方案做进一步的说明。

23.参照图1,一种内置换热式超临界二氧化碳分离设备,包括分离釜壳体4,所述分离釜壳体4的中间位置设置有流体入口5,所述流体入口5的下方设置有换热盘管10,所述换热盘管10的上端设置有盘管进水口9,所述换热盘管10的下端设置有盘管出水口11,所述换热盘管10设置在所述分离釜壳体4的内部,所述分离釜的上方设置有流体出口2,所述流体出口2与所述流体入口5之间设置有捕沫过滤器12,所述分离釜壳体4的底部设置有物料出口8。

24.作为本发明一优选实施方案,所述流体入口5处设置有引导弯管,所述引导弯管的上端设置在所述换热盘管10的上方,所述引导弯管的下端延伸至所述分离釜壳体4的底端位置。

25.作为本发明一优选实施方案,所述分离釜壳体4的顶部设置有快开式端盖1,所述流体出口2设置在所述快开式端盖1的下方。

26.作为本发明一优选实施方案,所述换热盘管10呈螺旋状设置在所述分离釜壳体4的内壁上,且所述换热盘管10采用的材质为碳素钢,所述换热盘管10的壁厚为2.0mm。

27.作为本发明一优选实施方案,所述分离釜壳体4的外壁上设置有支座3。

28.作为本发明一优选实施方案,所述分离釜壳体4对应所述换热盘管10的位置设置有第一液位计接口6,所述第一液位计接口6处设置有第一液位计,所述分离釜壳体4的下方设置有第二液位计接口7,所述第二液位计接口7处设置有第二液位计。

29.作为本发明一优选实施方案,所述分离釜壳体4的内壁上设置有温度传感器。

30.本发明是超临界co2流体技术中用于co2分离、提纯的工艺过程和设备,超临界co2流体在前工序的萃取釜中溶解了需溶解的成分后,进入分离釜,co2与溶质分离,co2进入后续工序冷凝、液化循环使用,分离设备是内置换热器的分离釜,分离釜内的换热器实现升温或降温操作,同时顶部冷凝回流的液体可以提高co2分离的纯度,还提出一种内置换热式超临界二氧化碳分离方法,包括以下步骤:

31.s1、将反应流体导入流体入口5,并沿着引导弯管进入反应釜壳体的底端;

32.s2、根据温度传感器所检测到的反应釜壳体内部的实时温度,控制导入换热盘管10内的水温,实现换热盘管10与反应流体之间的热交换;

33.s3、反应流体内的液态二氧化碳受热汽化后上升进入捕沫过滤器12,捕沫过滤器12过滤掉气态二氧化碳,并将流体液体集聚冷凝后回流至反应釜壳体底端;

34.s4、气态二氧化碳经由流体出口2排出分离釜壳体4,反应流体经由物料出口8排出进入下一工序。

35.具体是,由萃取釜出口排出并经减压后的co2流体,通过流体入口5进入分离釜,由于引导弯管在液下进入,可以缓冲入口冲击,有利于减小雾沫夹带;减压后的co2成为气体状态,溶解在co2中的物料成分与co2分离,静置沉于反应釜釜底,可由物料出口8排出分离釜,气态co2则由流体出口2排出分离釜,进入后续冷凝工序,内置换热盘管10为换热构件,管内通热水或冷水,可按工艺需要进行加热和降温操作;液位计接口用于连接液位计监测分离釜内的反应液面,使之保持在工艺要求的水平;釜顶部的捕沫过滤器12用以拦截雾沫夹带的液滴机部分杂质,液体的回流可以调节溶解度,有利于进一步解析操作,提高co2的纯化。

36.作为本发明一优选实施方案,所述步骤s2具体包括,所述换热盘管10可以根据所述温度传感器所反馈的实时温度进行调整通入热水或者冷水,实现升温或者降温的效果。

37.与现有技术相比,本发明的有益效果为:

38.本发明的工艺方法和设备结构能有效提高co2流体技术中将溶解在超临界状态co2中的溶质彻底分离,以便回收co2循环使用。在植物萃取应用中,能进行彻底的分离操作,得到较高纯度的植物有效成分。在无水染色应用中能提高残余染料的分离;在纳米气凝胶应用中,能提高co2中酒精的分离程度,使得co2进一步纯化,保持co2在干燥过程中较高的溶解度,大大地提高干燥效率。

39.图中,描述位置关系仅用于示例性说明,不能理解为对本专利的限制;显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的

限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1