一种稀土供料系统及用于制备掺稀土预制棒的装置的制作方法

[0001]

本实用新型属于光纤预制棒加工领域,更具体地,涉及一种稀土供料系统以及用于制备掺稀土光纤预制棒的装置。

背景技术:

[0002]

现有技术用于制造掺稀土预制棒的方法主要包括气相沉积法、溶液浸泡法、纳米粒子直接沉积法、溶胶凝胶法。其中应用最为广泛的为溶液浸泡法,其主要步骤为先在石英衬管的内壁高温沉积sio

2-p

2

o

5-f的内包层,之后采用1500℃左右的低温沉积sio

2-p

2

o

5-f的疏松层,将沉积好的石英管取下,向沉积好的石英管中倒入按一定比例配好的稀土溶液,进行1至2个小时的浸泡和干燥,将脱水干燥好的石英管再重新在mcvd车床上进行融缩成实心棒,最终得到掺稀土的预制棒。

[0003]

由于稀土元素在石英材质中容易发生团簇现象,因此需要在芯层中掺入al

2

o

3

来增加稀土在石英中的溶解度,采用溶液浸泡工艺制备的稀土预制棒中稀土元素的浓度取决于稀土溶液的浓度及沉积的石英疏松层的孔隙率,因此采用此工艺制备的稀土预制棒主要有两点不足,一是为满足稀土溶液的扩散均匀性,通常沉积的芯层较小,在1mm左右。二是稀土原料的利用率低,预制棒轴向稀土掺杂浓度波动较大。以上两点导致掺稀土光纤的生产综合成本较高。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是针对上述现有技术存在的不足而提供一种稀土供料系统,结构简单、设置合理且具备良好的兼容性和可扩展性,便于安装和对现有设备的改造。

[0005]

本实用新型为解决上述提出的问题所采用的技术方案为:

[0006]

一种稀土供料系统,包括加热炉,用于装载稀土化合物的料罐及输送稀土化合物的输料管,以及多孔夹头;其中,所述加热炉安设在料罐周围或者下方用于给料罐提供热源;所述料罐与输料管的进口通过管道连接,所述输料管的出口与多孔夹头相连接。

[0007]

优选地,所述的输料管为多层结构,包括石英料管、加热单元、保温材料及水冷系统;所述加热单元、保温材料和水冷系统依次环绕包裹在石英料管外部;石英料管的进口通过管道与用于装载稀土化合物的料罐相连接,出口与多孔夹头的稀土掺杂料孔相连接。

[0008]

优选地,所述多孔夹头为旋转夹头,通过旋转夹头将石英衬管和输料管道连接在一起,从而通入不同的原料。

[0009]

优选地,所述多孔夹头一般为三个孔,包括稀土卤化物掺杂料孔和金属卤化物(如氯化铝等)的原料孔以及常规硅源、磷源、锗源等(如四氯化硅、四氯化锗,三氯氧磷等)原料孔。

[0010]

优选地,所述的稀土供料系统还包括温度控制传感器,温度传感器分别安装在料罐及输料管的管壁,控制稀土供料系统的料罐和输料管的温度。

[0011]

优选地,所述的稀土供料系统还包括质量流量计控制单元,载气管道通过质量流量计控制单元与料罐相连接,用于控制进入稀土供料系统的载气流量。

[0012]

优选地,所述的稀土供料系统还包括缓冲瓶,缓冲瓶通过管道分别与料罐和输料管相连接。

[0013]

优选地,所述用于装载稀土化合物的料罐为纯石英材质。

[0014]

本实用新型进一步提出一种制备掺稀土预制棒的装置,包括如上述的稀土供料系统,还包括载气管道、常规原料管道和pcvd车床,料罐与载气管道相连接,稀土供料系统的输料管和常规原料管道(常规原料管道包括金属卤化物(如氯化铝等)的原料管道以及常规硅源、磷源、锗源等(如四氯化硅、四氯化锗,三氯氧磷等)的原料管道)通过多孔夹头上不同的孔道与pcvd车床的沉积反应区相连接,在沉积时分别通过不同的输料管道进行化学原料的传输,在夹头处进行混合后通入石英衬管的反应区。

[0015]

优选地,上述制备掺稀土预制棒的装置还包括融缩车床,用于pcvd车床所得沉积管进行融缩形成实心掺稀土预制棒。

[0016]

一种基于上述装置的制备掺稀土预制棒的方法,包括以下步骤:

[0017]

(1)将稀土卤化物放入稀土供料系统中的料罐中,料罐放在加热炉内;

[0018]

(2)稀土供料系统的料罐的上口与载气管道相连,载气管道的流量大小通过流量计进行控制,料罐的出气管与稀土供料系统的输料管相连接;输料管的出口与多孔旋转夹头相连;

[0019]

(3)稀土供料系统的输料管与常规原料管道通过多孔夹头固定在pcvd车床上,通过常规原料管道通入四氯化硅、四氯化锗,三氯氧磷、氟利昂的一种或多种进行包层沉积;通过稀土供料系统的输料管通入三氯化镱、三氯化铒、三氯化镧等稀土卤化物进入pcvd车床反应区与四氯化硅、四氯化锗,三氯氧磷、芯层原料中的一种或多种一起沉积芯层,得到沉积管;

[0020]

(4)所得沉积管在融缩车床上进行融缩形成实心掺稀土预制棒。

[0021]

与现有技术相比,本实用新型的有益效果是:提供了一种高温稀土供料系统,解决了稀土氯化物熔点高难挥发的难题。主要包括以下几点:一是稀土供料系统中的料罐和输料管均为纯石英材质,接口采用磨砂和熔接密封,解决金属件不耐高温的问题;二是在料罐后增加了缓冲瓶,起到稳流和缓冲的作用,避免稀土原料直接受pcvd系统泵端抽力的影响产生的干扰;三是输料管的结构设计为多层复合结构,除石英管外,还包括加热单元、保温单元及水冷单元、以避免输料管外壁的温度过高对夹头内密封件的影响。

[0022]

本实用新型主要为开发一种掺稀土高温供料系统,与现有的pcvd平台结合,利用等离子气相沉积方法原料利用效率高的优势,能够大幅提高稀土预制棒的芯层几何尺寸和掺杂浓度,并且在纤芯的折射率剖面的一致性和掺杂浓度的均匀性上具有明显优势,大幅降低掺稀土光纤的生产制造成本。

附图说明

[0023]

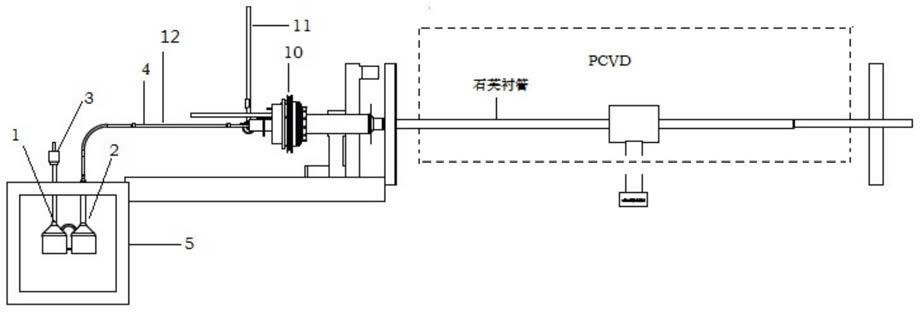

图1为本实用新型所述稀土供料系统整体示意图;其中,1-料罐,2-缓冲瓶,3-流量计,4-石英管,5-加热炉,10-多孔夹头,11-进气管。

[0024]

图2为本实用新型所述稀土供料系统的输料管结构示意图;其中,6-石英输料管,

7-加热丝,8-保温层,9-水冷单元。

具体实施方式

[0025]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0026]

实施例1

[0027]

一种用于掺稀土预制棒的制备装置,其中稀土供料系统包括加热炉5,用于装载稀土原料的料罐1及输送稀土化合物的输料管12,用于固定前述输料管12的多孔旋转夹头10;料罐1放在加热炉5内;所述料罐1与输料管12的进口通过管道4连接,所述输料管12的出口与常规原料管(如金属卤化物(如氯化铝等)的输料管以及常规硅源、磷源、锗源等(如四氯化硅、四氯化锗,三氯氧磷等)的输料管)通过多孔旋转夹头10固定在pcvd车床上。其中,加热炉5用于将料罐1中的稀土卤化物加热到蒸发温度,并通过输料管12将稀土卤化物蒸汽传输到pcvd车床的石英衬管中,利用质量流量计调整进入料罐1的载气流量来控制稀土掺杂的浓度。

[0028]

进一步地,其中输料管12为多层结构,包括石英料管6、加热单元7、保温材料8及水冷系统9;所述加热单元7、保温材料8和水冷系统9依次环绕包裹在石英料管6外部;石英料管6的进口通过管道4与用于装载稀土化合物的料罐1相连接,出口与多孔夹头10的稀土掺杂料孔相连接。

[0029]

采用上述装置制备掺稀土预制棒的制备方法,包括以下步骤:

[0030]

(1)先从常规原料管道中通入四氯化硅、四氯化锗,三氯氧磷、氟利昂等气体,在高频等离子体作用下在石英衬管内先沉积包层;

[0031]

(2)将ybcl

3

放入稀土供料系统的石英料罐1中,通过加热使ybcl

3

原料熔融蒸发为气体;在稀土氯化物的料罐1中通入高纯he作为载气,通过石英输料管6将ybcl

3

蒸汽载入到pcvd的反应区,与四氯化硅、四氯化锗、三氯氧磷、氟利昂等芯层原料中的一种或多种在高频等离子体的作用下一起沉积芯层,得到沉积管;

[0032]

其中,料罐1的温度设定为1100℃,输料管12管道内温度为1150℃,输料管12外壁(即水冷系统9外壁)温度为200~300℃;沉积速率为1.5g/min,沉积效率在95%以上;

[0033]

(3)步骤(2)获得的沉积管在融缩车床上进行多趟融缩,形成实心棒,即掺稀土预制棒;其中,融缩温度在1900℃,融缩速度为35mm/min,融缩时管内通入氧气和氟利昂的混合气。

[0034]

实施例2

[0035]

与实施例1基本相同,区别之处在于:在稀土供料系统的料罐1和输料管12之间增加缓冲瓶2,与料罐1共同放于加热炉5中;料罐1中放入的为ybcl3和ercl3的混合物,配比为1:2,加热炉5的温度设定为1050℃,输料管12的管道内温度为1100℃。

[0036]

本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1