一种蒽醌法生产双氧水的氢化塔的制作方法

1.本实用新型涉及一种蒽醌法生产双氧水的氢化塔。

背景技术:

2.蒽醌法是生产过氧化氢主要的方法,其工艺为烷基蒽醌与有机溶剂配制成工作溶液,在压力为0.30mpa,温度55~65℃、有催化剂存在的条件下,通入氢气进行氢化,再在40~44℃下与空气(或氧气)进行逆流氧化,经萃取、再生、精制与浓缩制得质量分数为20%

‑

30%的过氧化氢水溶液产品。

3.目前蒽醌法工业生产过氧化氢的工业化生产中,氢化塔内部只是通过液体分布板进行分散,板上开若干均匀小孔和降气管。降气管是用来通过氢气,而小孔用来通过液体,小孔的直径根据设备直径和系统工作液流量来确定大小。正常生产时,液体分布板有一定厚度的积液层,存在以下技术问题:1、如果系统流量过大,或者局部小孔因为工作液中蒽醌析出从而堵塞小孔,可能会引起积液层高度升高,当积液层高过降气管高度,液体就会从降气管中通过,从而导致气体无法通过降气管到达触媒层参与反应,影响生产。2、在系统流量偏小时生产,积液层厚度降低,又可能出现局部偏流的现象,从而导致局部触媒层过度反应,出现副反应增多的情况(副反应会产生蒽醌降解物,析出结晶,包裹在触媒表面,从而影响触媒的使用时间)。为解决上述情况,目前在氢化塔设置视镜,用以观察积液层高度,但因为氢化塔是压力容器,视镜有破裂风险,化工工业生产中存在一定的安全隐患。

技术实现要素:

4.针对现有技术存在的上述技术问题,本申请的目的在于提供一种蒽醌法生产双氧水的氢化塔,采用本申请的氢化塔结构能够使得氢化反应效率提高,副反应降低,生产安全性大大提高。

5.所述的一种蒽醌法生产双氧水的氢化塔,其特征在于包括氢化塔壳体和进料泵,氢化塔壳体包括径直连通的上段壳体和下段壳体,上段壳体内部和下段壳体内部均设置有用于催化氢化反应的触媒填料层;上段壳体侧部设有氢气进口,且上段壳体的上端内部穿入一根工作液进口管,工作液进口管的进口端位于上段壳体的外部并与进料泵由管路连接,工作液进口管的出口端进行封口,工作液进口管的下方均匀间隔设置若干喷头,上段壳体内的触媒填料层设于所述喷头的正下方;下段壳体内部设有液体分布板,所述液体分布板设置于下段壳体内的触媒填料层的正上方,下段壳体的底部设有工作液出口。

6.所述的一种蒽醌法生产双氧水的氢化塔,其特征在于所述液体分布板包括设于下段壳体内壁上的支撑板及均匀设于支撑板上表面的若干降气管,支撑板上均匀设有若干小孔,支撑板上的小孔用来通过工作液,降气管用来通过氢气。

7.所述的一种蒽醌法生产双氧水的氢化塔,其特征在于所述降气管的上端设有避水盖,所述避水盖包括盖板和支撑连接件,盖板通过支撑连接件间隔设置于降气管上端开口的正上方。

8.所述的一种蒽醌法生产双氧水的氢化塔,其特征在于所述下段壳体内部设置的触媒填料层的数量为1

‑

2个,下段壳体内的触媒填料层数量与下段壳体内的液体分布板数量相同,下段壳体内部每一个触媒填料层的正上方均设有一个液体分布板。

9.所述的一种蒽醌法生产双氧水的氢化塔,其特征在于所述触媒填料层为由钯触媒催化剂颗粒形成的催化剂床层。

10.相对于现有技术,本申请取得的有益效果是:

11.本申请对氢化塔进行了改进,在进料泵的输送作用下,工作液可通过工作液进口管及其下方的若干喷头进行向下喷射,喷射分散的细小工作液与氢气在重力作用下,通过触媒填料层进行均匀反应,避免出现局部偏流过度反应等情况,可取消视镜(避免了视镜破裂的风险),在上段壳体内反应程度较高。工作液继续向下段壳体内流动继续反应时,即使出现一定的局部偏流现象,也不会造成较大的不利影响,整个工艺过程的氢化效率较高、副反应程度低,触媒填料层的单次使用较长。

附图说明

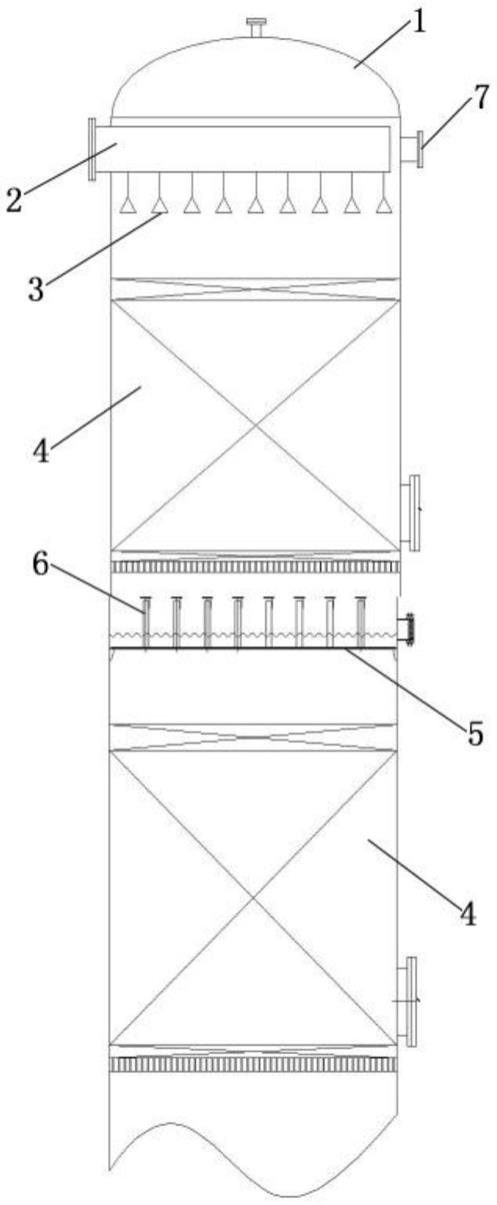

12.图1为本申请蒽醌法生产双氧水的氢化塔的结构示意图;

13.图2为本申请液体分布板的截面结构示意图;

14.图中:1

‑

氢化塔壳体,2

‑

工作液进口管,3

‑

喷头,4

‑

触媒填料层,5

‑

支撑板,6

‑

降气管,6a

‑

避水盖。

具体实施方式

15.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

16.实施例:对照图1

‑217.一种蒽醌法生产双氧水的氢化塔,包括氢化塔壳体1和进料泵,氢化塔壳体1包括径直连通的上段壳体和下段壳体,上段壳体内部和下段壳体内部均设置有用于催化氢化反应的触媒填料层4;上段壳体侧部设有氢气进口7,且上段壳体的上端内部穿入一根工作液进口管2,工作液进口管2的进口端位于上段壳体的外部并与进料泵由管路连接,工作液进口管2的出口端进行封口,工作液进口管2的下方均匀间隔设置若干喷头3(实际设计设备的结构时,需详细计算喷头数量、安装高度和喷淋面积等参数,以便向上段壳体内的触媒填料层4上表面的喷射面积比较合适,且相邻两个喷头3的喷射区域不会有较大的交叉),上段壳体内的触媒填料层4设于所述喷头3的正下方。下段壳体内部设有液体分布板,所述液体分布板设置于下段壳体内的触媒填料层4的正上方,下段壳体的底部设有工作液出口。

18.其中触媒填料层4可以是由钯触媒催化剂颗粒堆积形成的催化剂床层。

19.对照图1和图2,下段壳体内的液体分布板包括设于下段壳体内壁上的支撑板5及均匀设于支撑板5上表面的若干降气管6,支撑板5上均匀设有若干小孔,支撑板5上的小孔用来通过工作液,降气管6用来通过氢气。

20.为避免工作液向下流动的过程中径直通过降气管6,降气管6的上端设有避水盖6a,所述避水盖6a包括盖板和支撑连接件,盖板通过支撑连接件间隔设置于降气管6上端开口的正上方。

21.所述下段壳体内部设置的触媒填料层4的数量为1

‑

2个,下段壳体内的触媒填料层

4数量与下段壳体内的液体分布板数量相同,下段壳体内部每一个触媒填料层4的正上方均设有一个液体分布板。

22.本申请的氢化塔用于氢化反应时,过程如下:

23.在进料泵的输送作用下,工作液通过工作液进口管及其下方的若干喷头进行向下喷射,喷射分散的细小工作液与氢气在重力作用下,通过上段壳体内的触媒填料层进行均匀反应,不会出现局部过度反应导致副产物过多的情况,触媒填料层的单次使用时间大大延长。蒽醌法的氢化反应是属于强放热反应,由于喷射分散的细小工作液与氢气在触媒填料层中均匀反应,不会出现局部过热的情况(生产的安全性提高),且这个阶段的反应速率也较快,反应程度可达到70%以上。

24.自上段壳体流下的工作液,不需要将其收集后,再通过进料泵和喷头向下段壳体内部喷射分散,这样会一定程度上增加能耗。由于在上段壳体内的反应程度较高,自上段壳体流下的工作液中的原料浓度已经下降很多,即使出现一定的局部偏流现象,也不会较大程度的导致过度反应(所以可取消视镜的设置,提高操作的安全性),直接通过液体分布板后进入触媒填料层继续反应即可,以便提高氢化反应的转化率,反应完全后通过下段壳体的工作液出口排出工作液,进入下一工序。

25.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1