一种用于活性炭生产过程的外热式炭化转炉的制作方法

1.本实用新型涉及活性炭的技术领域,特别是涉及一种用于活性炭生产过程的外热式炭化转炉。

背景技术:

2.活性炭,是黑色粉末状或块状、颗粒状和蜂窝状的无定形碳,也有排列规整的晶体碳,活性炭中除碳元素外,还包含两类掺和物:一类是化学结合的元素,主要是氧和氢,这些元素是由于未完全炭化而残留在炭中,或者在活化过程中,外来的非碳元素与活性炭表面化学结合,另一类掺和物是灰分,它是活性炭的无机部分,灰分在活性碳中易造成二次污染,活性炭由于具有较强的吸附性,广泛应用于生产和生活中。在活性炭的生产过程中需要用到炭化转炉,炭化转炉会排放带有大量余热的烟气,现有的炭化转炉难以回收利用烟气中的热量,导致能源的浪费,实用性较差。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种利用回收的炭化烟气的余热对原料进行烘干,节省能源,提高实用性的用于活性炭生产过程的外热式炭化转炉。

4.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,包括炭化炉本体、烘干仓、隔板、两组转轴、挡板、第二进料管、加热板、导热管和驱动装置,炭化炉本体的顶端设置有排烟管和第一进料管,烘干仓固定安装在第一进料管的顶端,烘干仓的内部设置有腔室,烘干仓的底端设置有落料口,落料口连通第一进料管的输入端烘干仓的腔室,烘干仓的腔室内部横向设置有隔板,隔板将烘干仓的腔室分为上腔室和下腔室,两组转轴分别可转动安装在下腔室内,两组转轴的圆周外壁上均设置有螺旋叶片,用于驱动两组转轴转动的驱动装置安装在上腔室内,挡板的右端穿过第一进料管的左端伸入至第一进料管的管道内部,并且挡板的顶端贴紧烘干仓的底端,第二进料管安装在烘干仓上,第二进料管的输出端与下腔室相通,烘干仓的右端设置有排烟孔,排烟孔连通外界与下腔室,加热板固定安装在下腔室的内壁上,加热板内设置有循环泵,导热管缠绕在排烟管的圆周外壁上,导热管的输入端和输出端分别穿过烘干仓的右端与循环泵的输出端和输入端连接,导热管的管道内部灌装有导热液体。

5.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,其中驱动装置还包括,电机、主动齿轮和两组从动齿轮,电机固定安装在烘干仓的顶端,电机的输出轴穿过烘干仓伸入至上腔室内,主动齿轮固定套设在电机的输出轴上,两组转轴的顶端穿过隔板伸入至上腔室内,两组从动齿轮分别固定套设在两组湿度传感器上,两组从动齿轮分别与主动齿轮啮合连接。

6.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,还包括湿度传感器和显示装置,湿度传感器固定安装隔板的底端,显示装置固定安装在烘干仓的侧端,湿度传感器与显示装置电连接。

7.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,还包括垫板,垫板横向安装在第一进料管的左端,垫板的顶端贴紧挡板的底端。

8.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,挡板的左端设置有把手。

9.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,还包括保温罩,导热管罩设在排烟管和排烟管圆周外壁上的导热管的外侧,导热管的输出端和输入端分别穿过保温罩的侧壁。

10.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,其中第二进料管倾斜安装在烘干仓的左端。

11.与现有技术相比本实用新型的有益效果为:将需要烘干的原料由第二进料管倒入至下腔室内,启动加热板,在循环泵和导热管的作用下,将由排烟管排出的高温烟气的余热传导至下腔室内的加热板上,使两组加热板对下腔室内部的原料进行加热烘干,同时启动驱动装置,使两组转轴对下腔室内部的原料进行搅拌,加速原料的烘干,烘干产生的水蒸气由排烟孔排出,烘干完成后向左抽出挡板,使烘干后的原料由落料口进入至第一进料管的输入端,并进入至炭化炉本体内部进行炭化,利用回收的炭化烟气的余热对原料进行烘干,节省能源,提高实用性。

附图说明

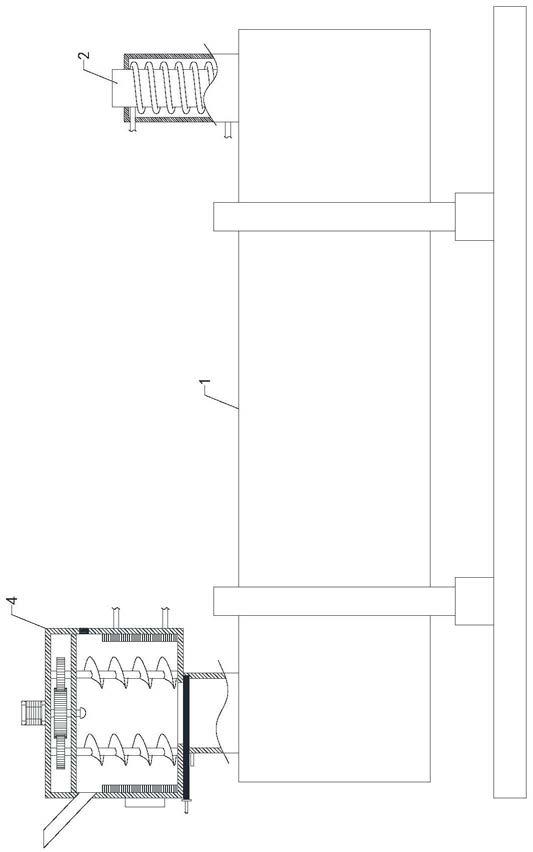

12.图1是本实用新型的结构示意图;

13.图2是烘干仓与第一进料管等结构连接的放大示意图;

14.图3是排烟管与导热管等结构连接的放大示意图;

15.附图中标记:1、炭化炉本体;2、排烟管;3、第一进料管;4、烘干仓;5、隔板;6、转轴;7、落料口;8、挡板;9、第二进料管;10、排烟孔;11、加热板;12、导热管;13、电机;14、主动齿轮;15、从动齿轮;16、湿度传感器;17、显示装置;18、垫板;19、把手;20、保温罩。

具体实施方式

16.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

17.如图1至图3所示,本实用新型的一种用于活性炭生产过程的外热式炭化转炉,包括炭化炉本体1、烘干仓4、隔板5、两组转轴6、挡板8、第二进料管9、加热板11、导热管12和驱动装置,炭化炉本体1的顶端设置有排烟管2和第一进料管3,烘干仓4固定安装在第一进料管3的顶端,烘干仓4的内部设置有腔室,烘干仓4的底端设置有落料口7,落料口7连通第一进料管3的输入端烘干仓4的腔室,烘干仓4的腔室内部横向设置有隔板5,隔板5将烘干仓4的腔室分为上腔室和下腔室,两组转轴6分别可转动安装在下腔室内,两组转轴6的圆周外壁上均设置有螺旋叶片,用于驱动两组转轴6转动的驱动装置安装在上腔室内,挡板8的右端穿过第一进料管3的左端伸入至第一进料管3的管道内部,并且挡板8的顶端贴紧烘干仓4的底端,第二进料管9安装在烘干仓4上,第二进料管9的输出端与下腔室相通,烘干仓4的右端设置有排烟孔10,排烟孔10连通外界与下腔室,加热板11固定安装在下腔室的内壁上,加热板11内设置有循环泵,导热管12缠绕在排烟管2的圆周外壁上,导热管12的输入端和输出

端分别穿过烘干仓4的右端与循环泵的输出端和输入端连接,导热管12的管道内部灌装有导热液体;将需要烘干的原料由第二进料管9倒入至下腔室内,启动加热板11,在循环泵和导热管12的作用下,将由排烟管2排出的高温烟气的余热传导至下腔室内的加热板11上,使两组加热板11对下腔室内部的原料进行加热烘干,同时启动驱动装置,使两组转轴6对下腔室内部的原料进行搅拌,加速原料的烘干,烘干产生的水蒸气由排烟孔10排出,烘干完成后向左抽出挡板8,使烘干后的原料由落料口7进入至第一进料管3的输入端,并进入至炭化炉本体1内部进行炭化,利用回收的炭化烟气的余热对原料进行烘干,节省能源,提高实用性。

18.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,其中驱动装置还包括,电机13、主动齿轮14和两组从动齿轮15,电机13固定安装在烘干仓4的顶端,电机13的输出轴穿过烘干仓4伸入至上腔室内,主动齿轮14固定套设在电机13的输出轴上,两组转轴6的顶端穿过隔板5伸入至上腔室内,两组从动齿轮15分别固定套设在两组湿度传感器16上,两组从动齿轮15分别与主动齿轮14啮合连接;通过启动电机13,使主动齿轮14带动两组从动齿轮15旋转,从而使两组转轴6分别沿各自轴线旋转,机械结构连接稳定,提高稳定性。

19.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,还包括湿度传感器16和显示装置17,湿度传感器16固定安装隔板5的底端,显示装置17固定安装在烘干仓4的侧端,湿度传感器16与显示装置17电连接;通过湿度传感器16对下腔室内部的湿度进行检测,并将检测结果传送至显示装置17,显示装置17将检测结果数字化并展示出来,便于用户实时掌握原料的烘干程度,提高实用性。

20.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,还包括垫板18,垫板18横向安装在第一进料管3的左端,垫板18的顶端贴紧挡板8的底端;通过安装垫板18,减少挡板8在抽拉过程中倾斜的情况发生,提高稳定性。

21.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,挡板8的左端设置有把手19;通过设置把手19,便于用户抽拉挡板8,提高便利性。

22.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,还包括保温罩20,导热管12罩设在排烟管2和排烟管2圆周外壁上的导热管12的外侧,导热管12的输出端和输入端分别穿过保温罩20的侧壁;通过安装保温罩20,减少热量的散发,提高实用性。

23.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,其中第二进料管9倾斜安装在烘干仓4的左端;通过倾斜安装第二进料管9,便于向下腔室内部倾倒活性炭原料,提高便利性。

24.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,其在工作时,首先将需要烘干的原料由第二进料管9倒入至下腔室内,启动加热板11,在循环泵和导热管12的作用下,将由排烟管2排出的高温烟气的余热传导至下腔室内的加热板11上,使两组加热板11对下腔室内部的原料进行加热烘干,同时启动驱动装置,使两组转轴6对下腔室内部的原料进行搅拌,加速原料的烘干,烘干产生的水蒸气由排烟孔10排出,烘干完成后向左抽出挡板8,使烘干后的原料由落料口7进入至第一进料管3的输入端,并进入至炭化炉本体1内部进行炭化即可。

25.本实用新型的一种用于活性炭生产过程的外热式炭化转炉,其安装方式、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1