一种煤矸石生产氧化铝的系统的制作方法

[0001]

本实用新型属于煤矸石资源化利用及氧化铝提取技术领域,具体涉及了一种煤矸石生产氧化铝的系统。

背景技术:

[0002]

煤矸石是采煤过程和洗煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。包括巷道掘进过程中的掘进矸石、采掘过程中从顶板、底板及夹层里采出的矸石以及洗煤过程中挑出的洗矸石。其主要成分是al2o3、sio2,另外还含有数量不等的fe2o3、cao、mgo、na2o、k2o、p2o5、so3和微量稀有元素。

[0003]

整个采煤过程中产生的煤伴生废石是矿业固体废物的一种,其中就包括洗煤厂的洗矸、煤炭生产中的手选矸、半煤巷和岩巷掘进中排出的煤和岩石以及和煤矸石一起堆放的煤系之外的白矸等的混合物。具体来说是碳质、泥质和砂质页岩的混合物,具有低发热值。含碳10%-25%,部分含有腐殖酸。现代社会中每年已积存煤矸石约1000mt,并且每年仍继续排放约100mt,不仅堆积占地,而且还能自燃污染空气或引起火灾。现有技术中,处理煤矸石的方式有生产矸石水泥、混凝土的轻质骨料、耐火砖等建筑材料,此外还可用于回收煤炭,煤与矸石混烧发电,制取结晶氯化铝、水玻璃等化工产品以及提取贵重稀有金属,也可作肥料。但以上方式中,存在煤矸石热值得不到最大化富集,以煤矸石为原料生产的氧化铝质量差,耗酸量较大,分解铝盐的气体产物浓度较低,回收转化的酸含量较低;制取结晶氯化铝、水玻璃等化工产品存在原辅料消耗大,设备要求高、生产成本高等缺陷。

技术实现要素:

[0004]

本实用新型的发明目的在于:针对现有技术存在通过煤矸石分选系统成本高,分选出的可利用材料质量差,用于建筑的材料强度低,制备氧化铝过程中辅料消耗大,回收少,生产成本高以及设备投资大等缺陷,提供一种煤矸石生产氧化铝的系统及方法。

[0005]

为了实现上述目的,本实用新型采用的技术方案为:

[0006]

一种煤矸石生产氧化铝的系统,包括顺次连接的,第一分选系统,用以将煤矸石中的尾矿分选为磁性矿和非磁性矿;第二分选系统,用以从非磁性矿中将二氧化硅分选出来;第三分选系统,用以从去除二氧化硅后的剩余物料中分选出氧化铝产物;

[0007]

所述第一分选系统的非磁性矿出口与所述第二分选系统的入口相连通,所述第二分选系统中去除二氧化硅后的剩余物料出口与所述第三分选系统的入口相连通,所述第三分选系统的液体出口与第二分选系统的入口通过管道相连通;所述第三分选系统生产氧化铝采用蓄热球循环蓄热分解硝酸铝盐法。

[0008]

通过上述系统,硝酸无需用于大量铁的浸出,具有酸耗低的优点,通过对硝酸铝溶液净化除杂处理,使硝酸铝溶液纯度提高,蒸发结晶得到的氧化铝纯度高,浸出液杂质含量低除杂成本低的优点,通过采用蓄热球循环蓄热的方式进行硝酸铝盐的分解,克服了现有技术中采用大量的燃烧气体与硝酸铝盐直接接触使其受热分解而导致的气体产物无法合

理回收利用的缺陷。采用蓄热球循环蓄热能够使高温分解的气体产物浓度高,通过进一步的吸收重新生成硝酸的回收率高,硝酸可循环回用,系统的设备成本降低,而且工艺更加简单。

[0009]

作为本实用新型的优选方案,所述第一分选系统包括通过管道顺序连接设置的体磨机、浮选机和磁选槽。煤矸石原料首先通过体磨机中磨细后泵入浮选机中进行浮选将煤矸石中的碳选出作为精煤外售。煤矸石尾矿进入磁选机,磁选分离出含大量铁的磁性物料铁精矿。非磁性物料进入第二分选系统。

[0010]

作为本实用新型的优选方案,所述第二分选系统包括通过管道顺序连接的浆化槽、反应釜和过滤器,所述浆化槽还设有硝酸进液管。非磁性物料进入浆化槽中,与硝酸溶液进行浆化反应,进而转入反应釜中,在一定的温度和压力下,通过硝酸浸出工艺处理,将煤矸石中的铝金属以铝离子的形式存在于浸出溶液当中,二氧化硅存在于滤渣中,其中二氧化硅可以应用于建材行业、生产白炭黑、农业肥料等。

[0011]

作为本实用新型的优选方案,所述第三分选系统包括精制硝酸铝晶体系统和硝酸铝晶体分解系统;所述精制硝酸铝晶体系统包括通过管道顺序连接的粗制硝酸铝溶液储罐、净化系统、萃取系统、精制硝酸铝储罐和蒸发结晶系统,所述第三分选系统的入口位于粗制硝酸铝溶液储罐;

[0012]

通过第二分选系统中过滤器过滤将滤渣留于过滤器中,浸出液进入精制硝酸铝晶体系统中的粗制硝酸铝溶液储罐中,浸出液在酸性条件下加双氧水氧化二价铁,将二价铁氧化为三价铁,而三价铁的水解在ph值较低时会生成fe(oh)3沉淀析出,过滤后,通过萃取工艺可以将除铁液后的钪、镓、锗等稀有金属提取;得到纯净的硝酸铝溶液通过蒸发结晶系统蒸发浓缩形成硝酸铝结晶进入硝酸铝晶体分解系统;

[0013]

所述硝酸铝晶体分解系统包括通过管道顺序连接的气态分解炉、硝酸吸收装置和硝酸储罐;所述蒸发结晶系统与所述气态分解炉相连;所述硝酸储罐上设有硝酸出液管与所述浆化槽的硝酸进液管相连。

[0014]

在精制硝酸铝晶体系统中得到纯净的硝酸铝晶体通过煅烧即可得到氧化铝,煅烧产生的氮氧化物气体经硝酸吸收装置吸收后生成高浓度硝酸,再生硝酸返回浸出回用。

[0015]

作为本实用新型的优选方案,还包括硝酸铝晶体储罐,所述硝酸铝晶体储罐设于所述蒸发结晶系统与所述气态分解炉之间,所述硝酸铝晶体储罐用于接受蒸发结晶系统结晶得到的硝酸铝晶体。

[0016]

作为本实用新型的优选方案,还包括蓄热体炉,所述蓄热体炉用于给所述气态分解炉提供热源,所述蓄热体炉上设有蓄热球出口和蓄热球入口,所述气态分解炉分别与所述蓄热球出口和所述蓄热球入口通过管道相连形成一个蓄热球循环通道,所述气态分解炉上还设有气体排出管路与所述硝酸吸收装置相连。

[0017]

蓄热球在所述蓄热体炉内通过升温蓄热达到一定的温度后从蓄热体球出口进入气态分解炉,对硝酸铝晶体进行换热,使硝酸铝晶体在蓄热球的高温热量下分解成为氧化铝和氮氧化物气体,其中氮氧化物气体从气体排出管路进入到硝酸吸收装置中生成高浓度硝酸回用。

[0018]

综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

[0019]

1、本实用新型的煤矸石生产氧化铝系统结构紧凑、合理,通过层层分选,使煤矸石

的热值最大化富集,提高了煤矸石的综合利用率。

[0020]

2、本实用新型的第三分选系统中,利用蓄热球作为硝酸铝的分解热源,极大提高了氧化铝产率和品质,硝酸回收率达98%以上。

附图说明

[0021]

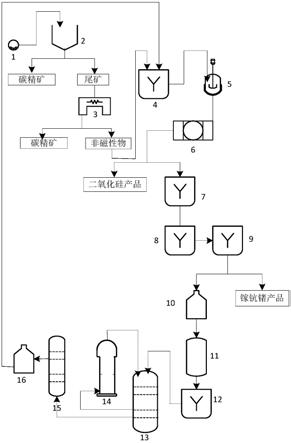

图1是本实用新型的结构示意图。

[0022]

图中标记:1-体磨机,2-浮选机,3-磁选机,4-浆化槽,5-反应釜,6-过滤器,7-粗制硝酸铝溶液储罐,8-净化系统,9-萃取系统,10-精制硝酸铝储罐,11-蒸发结晶系统,12-硝酸铝晶体储罐,13-气态分解炉,14-蓄热体炉,15-硝酸吸收装置,16-硝酸储罐。

具体实施方式

[0023]

下面结合附图,对本实用新型作详细的说明。

[0024]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

[0025]

实施例1

[0026]

一种煤矸石生产氧化铝的系统,如图1所示,包括顺次连接的,第一分选系统,用以将煤矸石中的尾矿分选为磁性矿和非磁性矿;第二分选系统,用以从非磁性矿中将二氧化硅分选出来;第三分选系统,用以从去除二氧化硅后的剩余物料中分选出氧化铝产物;所述第一分选系统的非磁性矿出口与所述第二分选系统的入口相连通,所述第二分选系统中去除二氧化硅后的剩余物料出口与所述第三分选系统的入口相连通,所述第三分选系统的液体出口与第二分选系统的入口通过管道相连通;所述第三分选系统生产氧化铝采用蓄热球循环蓄热分解硝酸铝盐法。

[0027]

具体的,所述第一分选系统包括通过管道顺序连接设置的体磨机1、浮选机2和磁选机3。煤矸石原料首先通过体磨机1磨细后泵入浮选机2中进行浮选将煤矸石中的碳选出作为精煤外售。煤矸石尾矿进入磁选机3,磁选分离出含大量铁的磁性物料铁精矿,非磁性物料进入第二分选系统。

[0028]

具体的,所述第二分选系统包括通过管道顺序连接的浆化槽4、反应釜5和过滤器6,所述浆化槽4还设有硝酸进液管。非磁性物料进入浆化槽4中,与硝酸溶液进行浆化反应,进而转入反应釜5中,在一定的温度和压力下,通过硝酸浸出工艺处理,将煤矸石中的铝金属以铝离子的形式存在于浸出溶液当中,二氧化硅存在于滤渣中,其中二氧化硅可以应用于建材行业、生产白炭黑、农业肥料等。

[0029]

具体的,所述第三分选系统包括精制硝酸铝晶体系统和硝酸铝晶体分解系统;所述精制硝酸铝晶体系统包括通过管道顺序连接的粗制硝酸铝溶液储罐7、净化系统8、萃取系统9、精制硝酸铝储罐10和蒸发结晶系统11,所述第三分选系统的入口位于粗制硝酸铝溶液储罐7;通过第二分选系统中过滤器6过滤将滤渣留于过滤器6中,浸出液进入精制硝酸铝晶体系统中的粗制硝酸铝溶液储罐7中,浸出液在酸性条件下加双氧水氧化二价铁,将二价铁氧化为三价铁,而三价铁的水解在ph值较低时会生成fe(oh)3沉淀析出,过滤后,通过萃取工艺可以将除铁液后的钪、镓、锗等稀有金属提取;得到纯净的硝酸铝溶液通过蒸发结晶

系统11蒸发浓缩形成硝酸铝结晶进入硝酸铝晶体分解系统;

[0030]

所述硝酸铝晶体分解系统包括通过管道顺序连接的气态分解炉13、硝酸吸收装置15和硝酸储罐16;所述蒸发结晶系统11与所述气态分解炉13相连;所述硝酸储罐16上设有硝酸出液管与所述浆化槽4的硝酸进液管相连。进一步的,还包括硝酸铝晶体储罐12,所述硝酸铝晶体储罐12设于所述蒸发结晶系统11与所述气态分解炉13之间,所述硝酸铝晶体储罐12用于接受蒸发结晶系统11结晶得到的硝酸铝晶体。

[0031]

在精制硝酸铝晶体系统中得到纯净的硝酸铝晶体通过煅烧即可得到氧化铝,煅烧产生的氮氧化物气体经硝酸吸收装置吸收后生成高浓度硝酸,再生硝酸返回浸出回用。进一步的,所述精制硝酸铝晶体系统还包括蓄热体炉14,所述蓄热体炉14用于给所述气态分解炉13提供热源,所述蓄热体炉14上设有蓄热球出口和蓄热球入口,所述气态分解炉13分别与所述蓄热球出口和所述蓄热球入口通过管道相连形成一个蓄热球循环通道,所述气态分解炉13上还设有气体排出管路与所述硝酸吸收装置15相连。蓄热球在所述蓄热体炉内通过升温蓄热达到一定的温度后从蓄热体球出口进入气态分解炉13,对硝酸铝晶体进行换热,使硝酸铝晶体在蓄热球的高温热量下分解成为氧化铝和氮氧化物气体,其中氮氧化物气体从气体排出管路进入到硝酸吸收装置15中生成高浓度硝酸回用。

[0032]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1