连续拉晶单晶炉的热场结构的制作方法

1.本实用新型涉及单晶硅晶体生长拉伸,尤其是连续拉晶单晶炉的热场结构。

背景技术:

2.众所周知的:根据晶体生长方式不同,当前制备单晶硅技术主要分为悬浮区熔法和直拉法两种,直拉法相对来说成本更低,生长速率较快,更适合大尺寸单晶硅棒的拉制,目前我国90%以上的太阳能级单晶硅通过直拉法进行生产。

3.cz是从熔体中生长晶体的一种常用方法,属于保守系统,它要求晶体一致共熔,其主要优点在于它是一种直观的技术,可以在短时间内生长出大而无位错的单晶。

4.优点:

5.1.便于精密控制生长条件,可以较快速度获得优质大单晶;

6.2.可以使用定向籽晶,选择不同取向的籽晶可以得到不同取向的单晶体;

7.3.可以方便地采用“回熔”和“缩颈”工艺,以降低晶体中的位错密度,提高晶体的完整性;

8.4.可以在晶体生长过程中直接观察生长情况,为控制晶体外形提供了有利条件;

9.缺点:

10.1.一般要用坩埚作容器,导致熔体有不同程度的污染;保温材料和发热体材料杂质也属于这类污染;

11.2.当熔体中含有易挥发物时,则存在控制组分的困难;

12.3.不适合生长冷却过程中存在固态相变的材料;

13.4.分凝系数导致溶质分布不均匀或组分不均匀;

14.5.随着生长过程的进行,坩埚中熔体液面会不断下降,坩埚内壁逐渐地裸露出来。由于埚壁的温度很高,因而对晶体、熔体中的温场影响很大,甚至发生界面翻转。

15.无论是分批拉制法还是rcz法,坩埚内硅熔液都会随着单晶硅棒的拉制而变少,引起液面下降,造成拉制环境中热动力环境的不稳定,易引起拉制单根硅晶棒性质的不均一。当一根拉制完的晶体在闸门中冷却时,下次拉制的硅原料通过加料管被添加到坩埚中剩余的硅熔液中。因此硅料的添加在晶体冷却时完成。然而进行下一次拉制前必须要等待单硅晶棒在闸门室中冷却完毕并移除,造成了rcz法工业生产的低效率。

16.现有的单晶炉一般无法实现单晶硅的连续拉晶,因此现有技术中并没有适合单晶硅拉伸的加热热场氛围。

技术实现要素:

17.本实用新型所要解决的技术问题是提供一种能够保证单晶硅连续拉晶的加热热场氛围以及惰性气体保护氛围的连续拉晶单晶炉的热场结构。

18.本实用新型解决其技术问题所采用的技术方案是:连续拉晶单晶炉的热场结构,包括炉体内腔内坩埚下方的坩埚加热装置以及炉体内壁上设置的保温层;

19.所述坩埚加热装置下方设置有托盘;所述托盘下方设置有第一保温加热电阻;所述坩埚周围设置有加热电阻;所述加热电阻的分布在坩埚外侧且与坩埚的外型匹配;

20.所述坩埚上方设置有导流筒;所述导流筒的下端的外侧设置有倒扣导流罩;所述坩埚为双层坩埚;所述导流筒位于双层坩埚的内层坩埚上方;所述倒扣导流罩位于双层坩埚的内层坩埚与外层坩埚之间的夹层上方;

21.所述加热电阻与保温层之间设置有竖向的第二保温加热电阻;所述炉体底部设置有反射层;所述炉体下端设置有加热电极以及保温电极;

22.所述竖向的第二保温加热电阻以及加热电阻均与加热电极电连接;所述保温电极与第一保温加热电阻电连接;所述炉体上方的拉伸装置上设置有惰性气体入口;所述炉体底部设置有惰性气体吸气口。

23.优选的,所述第一保温加热电阻为横向布置的加热电阻。

24.优选的,所述竖向的第二保温加热电阻采用石墨加热电阻。

25.优选的,所述坩埚加热装置采用石墨电阻加热器。

26.本实用新型的有益效果是:本实用新型所述的连续拉晶单晶炉的热场结构,由于在坩埚上方的导流筒设置有倒扣导流罩,从而能够保证从惰性气体从而导流筒上方流入内层坩埚后,再经过倒扣导流罩的导流的作用,从而使得惰性气体流入到外层坩埚内,然后经过内层坩埚流入到炉体下方的惰性气体吸气口抽走,从而在炉体内形成较好的惰性气体气流;

27.其次,由于在坩埚的底部设置有加热装置以及在坩埚的周围设置有加热电阻,因此能够保证对坩埚的加热;再次由于在炉体底部设置有保温加热电阻以及在保温层和加热电阻之间设置有第二保温加热电阻,因此能够避免惰性气流带走炉内的热量,造成加热炉温度降低,从而能够保证炉内热场的稳定性。

附图说明

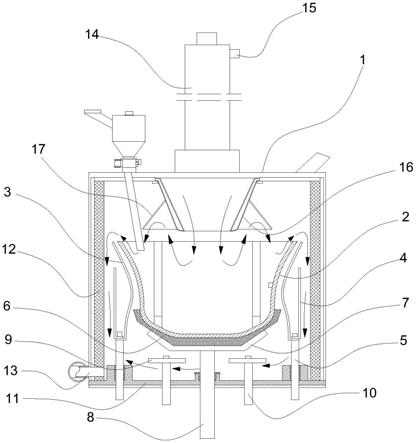

28.图1为本实用新型实施例中连续拉晶单晶炉的热场结构的结构示意图;

29.图中标示:1

‑

炉体,2

‑

坩埚,3

‑

加热电阻,4

‑

第二保温加热电阻,5

‑

加热电极,6

‑

坩埚加热装置,7

‑

托盘,8

‑

顶杆,9

‑

第一保温加热电阻,10

‑

保温电极,11

‑

反射层,12

‑

保温层,13

‑ꢀ

惰性气体吸气口,14

‑

拉伸装置,15

‑

惰性气体进口,16

‑

导流筒,17

‑

倒扣导流罩。

具体实施方式

30.下面结合附图和实施例对本实用新型进一步说明。

31.如图1所示,本实用新型所述的连续拉晶单晶炉的热场结构,包括炉体1内腔内坩埚2 下方的坩埚加热装置6以及炉体1内壁上设置的保温层12;

32.所述坩埚加热装置6下方设置有托盘7;所述托盘7下方设置有第一保温加热电阻9;所述坩埚2周围设置有加热电阻3;所述加热电阻3的分布在坩埚2外侧且与坩埚2的外型匹配;

33.所述坩埚2上方设置有导流筒16;所述导流筒16的下端的外侧设置有倒扣导流罩17;所述坩埚2为双层坩埚;所述导流筒16位于双层坩埚的内层坩埚上方;所述倒扣导流罩17 位于双层坩埚的内层坩埚与外层坩埚之间的夹层上方;

34.所述加热电阻3与保温层12之间设置有竖向的第二保温加热电阻4;所述炉体1底部设置有反射层11;所述炉体1下端设置有加热电极5以及保温电极10;

35.所述竖向的第二保温加热电阻4以及加热电阻3均与加热电极5电连接;所述保温电极 10与第一保温加热电阻9电连接;所述炉体1上方的拉伸装置14上设置有惰性气体入口15;所述炉体1底部设置有惰性气体吸气口13。

36.在应用过程中,在进行单晶硅的直拉过程中首先由惰性气体入口15通入惰性气体,并且由惰性气体吸气口13抽出惰性气体;同时通过坩埚加热装置6实现对坩埚底部的加热,并且通过加热电阻3实现坩埚周围的加热。

37.在进行拉伸的过程中,由于在坩埚上方的导流筒设置有倒扣导流罩,从而能够保证从惰性气体从而导流筒上方流入内层坩埚后,再经过倒扣导流罩的导流的作用,从而使得惰性气体流入到外层坩埚内,然后经过内层坩埚流入到炉体下方的惰性气体吸气口抽走,从而在炉体内形成较好的惰性气体气流;

38.其次,由于在坩埚的底部设置有加热装置以及在坩埚的周围设置有加热电阻,因此能够保证对坩埚的加热;再次由于在炉体底部设置有保温加热电阻以及在保温层和加热电阻之间设置有第二保温加热电阻,因此能够避免惰性气流带走炉内的热量,造成加热炉温度降低,从而能够保证炉内热场的稳定性。

39.为了便于稳定炉体1内硅料的加热热场,进一步的,所述第一保温加热电阻9为横向布置的加热电阻。

40.为了便于实现加热,优选的,所述竖向的第二保温加热电阻4采用石墨加热电阻。所述坩埚加热装置6采用石墨电阻加热器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1