一种绝缘子烧结模具的制作方法

1.本实用新型涉及绝缘子烧结技术领域,具体的说,是一种绝缘子烧结模具。

背景技术:

2.随着社会经济进步发展,对电子元器件要求越来越高,玻璃—金属封装绝缘子因其良好的气密性能及环境适应性而得到广泛应用。对于玻璃绝缘子来说,玻璃的爬高、凹陷指标需要严格控制,某些客户要求玻璃零爬高。由于玻璃与氧化层的浸润性,常规的模具设计生产的玻璃绝缘子存在玻璃爬高(凸出外壳平面)等不良,特别是外壳直径>2.6mm的玻璃绝缘子,严重影响产品外观,增加了成品组装工序玻璃碎屑的风险。烧结过程中,也存在玻璃粘附石墨而导致烧结后的玻璃外表面存在难以清除的石墨灰,影响产品的外观以及性能。

技术实现要素:

3.为克服现有技术的不足,本实用新型的目的在于提供一种绝缘子烧结模具,用于提高烧结精度,避免玻璃粘附石墨灰。

4.本实用新型通过下述技术方案实现:一种绝缘子烧结模具,包括首烧底板、复烧底板和盖板,所述的首烧底板上设置有用于安装绝缘子壳体的首烧壳体定位孔,首烧壳体定位孔的底部设置有首烧引线定位孔,所述的复烧底板上设置有用于安装绝缘子壳体的复烧壳体定位孔,复烧壳体定位孔的底部设置有复烧引线定位孔,所述的盖板上设置有若干个盖板引线孔,盖板引线孔能够分别与复烧引线定位孔、首烧引线定位孔一一对准,盖板的四角设置有4个等高的定位凸台。

5.进一步地,为了更好的实现本实用新型,所述的盖板定位凸台上设置有盖板定位销孔,所述的首烧底板上设置有能够与盖板定位销孔对准的首烧底板销孔,所述的复烧底板上设置有能够与盖板定位销孔对准的复烧底板销孔。

6.进一步地,为了更好的实现本实用新型,所述的首烧壳体定位孔的底部设置有圆柱形的凸台,凸台的直径小于绝缘子壳体的内径。

7.进一步地,为了更好的实现本实用新型,所述的凸台的厚度为0.1mm。

8.进一步地,为了更好的实现本实用新型,所述的首烧壳体定位孔的高度小于绝缘子壳体的高度0.1mm。

9.进一步地,为了更好的实现本实用新型,所述的复烧壳体定位孔的底部设置有沉孔,沉孔的直径大于绝缘子壳体内径0.1mm。

10.进一步地,为了更好的实现本实用新型,所述的首烧引线定位孔的直径大于引线的直径0.05mm,复烧引线定位孔的直径大于引线的直径0.05mm。

11.进一步地,为了更好的实现本实用新型,所述的盖板引线孔靠近定位凸台的一端设置有倒角。

12.本方案所取得的有益效果是:在首烧时,使用盖板平面一侧强压进行烧结,保证首

烧后玻璃零爬高,通过氢氟酸处理后,在进行复烧。本方案在复烧时,通过使复烧底板与盖板有定位凸台的一侧配合安装,能够在复烧底板与盖板之间形成一定间隙;另复烧底板上设计有避让玻珠的沉孔,从而避免在复烧的过程中玻珠与石墨接触。防止烧结后的玻璃粘附有石墨,能够有效提高烧结质量。

附图说明

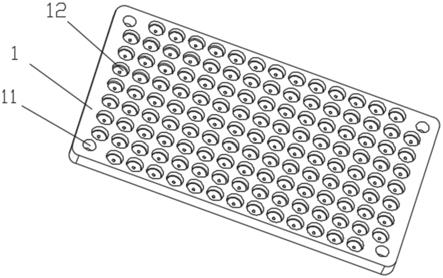

13.图1为首烧底板的结构示意图;

14.图2为首烧壳体定位孔;

15.图3为复烧底板;

16.图4为复烧壳体定位孔;

17.图5为盖板的结构示意图;

18.图6为首烧底板与盖板的装配示意图;

19.图7为复烧底板与盖板的装配示意图;

20.图8为产品的结构示意图;

21.其中1

‑

首烧底板,11

‑

首烧底板销孔,12

‑

首烧壳体定位孔,13

‑

首烧引线定位孔,14

‑

凸台,2

‑

复烧底板,21

‑

复烧底板销孔,22

‑

复烧壳体定位孔,23

‑

复烧引线定位孔,24

‑

沉孔,3

‑

盖板,31

‑

盖板引线孔,32

‑

定位凸台,33

‑

盖板定位销孔,4

‑

销钉,5

‑

壳体,6

‑

玻珠,7

‑

引线。

具体实施方式

22.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

23.实施例1:

24.如图1、图3、图5、图6、图7、图8所示,本实施例中,一种绝缘子烧结模具,包括首烧底板1、复烧底板2和盖板3,所述的首烧底板1上设置有用于安装绝缘子壳体5的首烧壳体定位孔12,首烧壳体定位孔12的底部设置有首烧引线定位孔13,所述的复烧底板2上设置有用于安装绝缘子壳体5的复烧壳体定位孔22,复烧壳体定位孔22的底部设置有复烧引线定位孔23,所述的盖板3上设置有若干个盖板引线孔31,盖板引线孔31能够分别与复烧引线定位孔22、首烧引线定位孔13一一对准,盖板3的四角设置有4个等高的定位凸台32。

25.装配时,将首烧底板1平放在石墨垫板上,将壳体5安装在首烧壳体定位孔12内,再将玻珠装入壳体5内,将盖板3平面一侧朝下盖装在首烧底板1上,使盖板引线孔31与首烧引线定位孔13对准,将引线7从盖板引线孔31装入直至引线7进入到首烧引线定位孔13内。通过烧结炉完成首烧。将玻璃表面粘附的石墨灰及金属外壳、引线上的玻璃飞溅物处理干净,进行第二次复烧工艺。

26.复烧装配时,将复烧底板2平放在石墨垫板上,将首烧形成的绝缘子半成品装入复烧壳体定位孔22内,盖板3有定位凸台32的一侧向下,使定位凸台32与复烧底板2接触,此时,盖板与玻璃上表面形成间隙,避免了上表面的玻璃粘附接触石墨。

27.实施例2:

28.在上述实施例的基础上,本实施例中,所述的定位凸台32上设置有盖板定位销孔

33,所述的首烧底板1上设置有能够与盖板定位销孔33对准的首烧底板销孔11,所述的复烧底板2上设置有能够与盖板定位销孔33对准的复烧底板销孔21。以此在装配时,能够利用销钉4进行定位,提高首烧底板1与盖板3、复烧底板2与盖板3的定位精度,并防止首烧底板1与盖板3、复烧底板2与盖板3装配之后出现错位的现象,有利于保证绝缘子的烧结精度。

29.实施例3:

30.如图2所示,在上述实施例的基础上,本实施例中,所述的首烧壳体定位孔12的底部设置有圆柱形的凸台14,凸台14的直径小于绝缘子壳体5的内径。所述的凸台14的厚度为0.1mm。

31.将玻珠6装入首烧壳体定位孔12之后,凸台14能够对玻珠6起到支撑、限位的作用,将玻珠6的下端面控制在壳体5下端面以上的位置,防止在首烧的过程中,玻珠6因重力下坠而凸出壳体5,保证烧结后的质量。

32.本实施例中,所述的首烧壳体定位孔12的高度小于绝缘子壳体5的高度0.1mm。以此在装配时,能够使盖板3贴紧壳体5,从而保证首烧后玻璃零爬高,能够提高烧结质量。

33.实施例4:

34.如图4所示,在上述实施例的基础上,本实施例中,所述的复烧壳体定位孔22的底部设置有沉孔24,沉孔24的直径大于绝缘子壳体5内径0.1mm。以此能够避免玻璃下端面接触石墨,从而解决了玻璃两端面粘附石墨灰,保证烧结质量。

35.实施例5:

36.在上述实施例的基础上,本实施例中,所述的首烧引线定位孔13的直径大于引线7的直径0.05mm,复烧引线定位孔23的直径大于引线7的直径0.05mm。以此在保证烧结后引线7位置精度满足设计要求的情况下,能够使引线7便于进入首烧引线定位孔13或复烧引线定位孔23,有利于使装配更加方便。

37.实施例6:

38.在上述实施例的基础上,本实施例中,所述的盖板引线孔31靠近定位凸台32的一面设置有倒角。因为大部分的引线端面为平面,设置倒角后,在复烧装配时,盖板上的倒角能对引线起到一个导向作用,方便产品的装配。

39.本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

40.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1