加热炉、以及石墨的制造方法与流程

1.本发明涉及制造石墨的加热炉、以及石墨的制造方法。

背景技术:

2.一般已知将聚酰亚胺等高分子材料在2500℃以上的高温下进行烧成来制造石墨的加热炉。具体而言,石墨经由如下工序来制造:将薄膜状的高分子材料以1000℃左右进行热处理(预加热)并碳化而得到碳质薄膜的碳化工序,以及将碳化工序所制作的碳质薄膜在2500℃以上的高温下进行烧成而进行石墨化(石墨化)的石墨化工序。并且,专利文献1中,由于上述碳化工序和石墨化工序中进行热处理的温度彼此不同,因此使用彼此构成不同的加热炉。

3.现有技术文献

4.专利文献

5.专利文献1:日本国公开特许公报“日本特开平3

‑

75211号公报”

技术实现要素:

6.发明要解决的问题

7.在上述碳化工序中,会由于热处理而从高分子材料产生可燃性的热分解气体。因此,例如为了缩短石墨的制造时间、为了简化工序而在碳化工序和石墨化工序中使用相同的加热炉时,碳化工序中产生的热分解气体在石墨化工序时会对加热炉的加热器和绝热材料造成不良影响。具体而言,如果因热分解气体而污染加热器和绝热材料,则在石墨化工序中,会产生加热炉内部的温度达不到2500℃以上的高温、发生起火的危险性、绝热材料、加热器的寿命缩短等各种问题。即,本发明人发现存在如下课题:如果在碳化工序和石墨化工序中使用相同的加热炉,则会产生上述各种问题。

8.本发明的一个方式的目的在于,提供能够连续进行碳化工序和石墨化工序的加热炉、以及石墨的制造方法。

9.用于解决问题的方案

10.本发明人为了解决上述课题而进行了深入研究,结果发现,通过制成在加热炉主体的内部具有容纳高分子材料的密闭容器、且在上述密闭容器上连接有将从高分子材料产生的热分解气体排出到加热炉主体的外部的排出管的加热炉,能够连续进行碳化工序和石墨化工序,从而完成了本发明。

11.为了解决上述课题,本发明的一个方式的加热炉的特征在于,其为由高分子材料制造石墨的加热炉,其具备对高分子材料进行热处理的加热炉主体,在上述加热炉主体的内部具有容纳高分子材料的密闭容器,在上述密闭容器上连接有排出管,所述排出管将从高分子材料产生的热分解气体排出到加热炉主体的外部。

12.由于需要能够耐受石墨化工序,因此上述密闭容器例如优选为石墨制。对于上述密闭容器,为了将其内部产生的热分解气体赶出(排出到外部),优选连接有向其内部导入

非活性气体的导入管。

13.另外,为了解决上述课题,本发明的一个方式的石墨的制造方法的特征在于,其由高分子材料制造石墨,所述制造方法包含:将容纳有高分子材料的密闭容器导入至加热炉主体中的导入工序;使容纳在密闭容器中的高分子材料碳化而得到碳质薄膜的碳化工序;使碳化工序中制作的碳质薄膜石墨化而得到石墨的石墨化工序;以及,将石墨化工序中制作的石墨从上述密闭容器中取出的取出工序,至少在上述碳化工序中进行将从高分子材料产生的热分解气体排出到加热炉主体的外部的排出工序,并且连续进行上述碳化工序和石墨化工序。

14.上述导入工序中,优选进行对上述密闭容器安装排出管的排出管安装工序,所述排出管将从高分子材料产生的热分解气体排出到加热炉主体的外部。上述导入工序中,优选进行对上述密闭容器安装向其内部导入非活性气体的导入管的导入管安装工序。上述排出工序中,优选对上述密闭容器进行向其内部导入非活性气体的非活性气体导入工序。

15.发明的效果

16.根据本发明的一个方式,不会因碳化工序中产生的热分解气体而污染炉壁、加热器以及绝热材料等炉内材料,因此可以提供能够连续进行碳化工序和石墨化工序的加热炉、以及石墨的制造方法。该加热炉能够连续进行碳化工序和石墨化工序,因此省空间化、工序的简化等便利性优异。另外,该制造方法无需在碳化工序和石墨化工序之间进行取出碳质薄膜的操作。因此,无需将碳质薄膜暂时冷却,由此能够实现制造时间的缩短、能源的节约,能够廉价地制造石墨。

附图说明

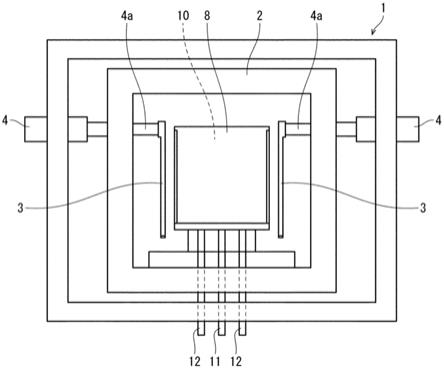

17.图1为示出本发明的实施方式的加热炉的概略构成的主视图。

18.图2为示出上述加热炉的主要部分的构成的主视图。

19.图3为示出上述加热炉的主要部分的构成的立体图。

20.图4为示出本发明的另一实施方式的加热炉的主要部分的构成的主视图。

具体实施方式

21.以下对本发明的实施方式进行详细说明。但是,本发明并不限定于此,能够在所记述的范围内进行各种变更,将不同的实施方式中分别公开的技术手段适当组合而得到的实施方式也包括在本发明的技术范围内。需要说明的是,本说明书中,只要没有特别说明,则表示数值范围的“a~b”是指“a以上且b以下”。另外,“重量”和“质量”视为同义词。

22.〔加热炉〕

23.本发明的一个实施方式的加热炉是由高分子材料制造石墨的加热炉,其构成如下:具备对高分子材料进行热处理的加热炉主体,在上述加热炉主体的内部具有容纳高分子材料的密闭容器,在上述密闭容器上连接有排出管,所述排出管将从高分子材料产生的热分解气体排出到加热炉主体的外部。

24.加热炉如图1所示,在壳体1中具有通过将板状的多个绝热材料组合成长方体状而形成的加热炉主体2。加热炉主体2在其内部的彼此相对的一组侧面部具备一对主加热器(加热器)3。并且,加热炉主体2在不具备主加热器3的另一组侧面部的一者上具备将加热炉

主体2内部密闭的门部(未图示)。并且,加热炉主体2在其内部具备容纳高分子材料10的密闭容器8。密闭容器8通过上述门部而容纳于加热炉主体2内部。

25.加热炉还具备对加热炉主体2内部的主加热器3供给电的供电部4。上述供电部4具备用于与主加热器3直接连接的石墨制的供电棒4a。

26.进而,加热炉如图1~3所示,还具备:将密闭容器8内部的从高分子材料10产生的可燃性的热分解气体(包含氢、氮、氧等的气体)排出到加热炉主体2的外部的气体排出管(排出管)11,以及,根据需要向密闭容器8内部导入非活性气体的气体导入管(导入管)12。即,上述密闭容器8连接有将其内部产生的可燃性的热分解气体排出到加热炉主体2的外部的气体排出管11、以及根据需要向其内部导入非活性气体的气体导入管12。

27.密闭容器8的大小优选为以能够容纳更多的高分子材料10的方式比加热炉主体2小一圈的大小。上述密闭容器8为石墨制或陶瓷制,更优选为石墨制。需要说明的是,加热炉主体2中容纳的密闭容器8的个数没有特别限定。

28.密闭容器8与气体排出管11以及气体导入管12适宜为利用接头(joint)的连接。即,气体排出管11和气体导入管12优选在加热炉主体2内部容纳有密闭容器8时一同连接于密闭容器8,该连接部分也被密闭。另外,气体排出管11和气体导入管12优选由具有耐热性的材质形成。进而,气体排出管11和气体导入管12的口径(内径)根据密闭容器8的大小、热分解气体的产生量来设定即可,没有特别限定。

29.因热处理而从高分子材料10产生的热分解气体比气氛气体重时,密闭容器8中的气体排出管11的连接部位优选为不会被所容纳的高分子材料10堵塞的、处于该密闭容器8的下方的位置,更优选处于底面。另外,优选为热分解气体更高效地被排出的位置,关于气体排出管11的连接部位,虽然例示了不会被所容纳的高分子材料10堵塞的、处于该密闭容器8的底面的中央部分的位置,但处于底面的周缘部分也无妨。进而,气体排出管11的连接部位还可以是多个。为了更顺利地进行热分解气体的排出,在上述气体排出管11的下游侧也可以连接有鼓风机等送风机(未图示)。

30.密闭容器8中的气体导入管12的连接部位为不会被所容纳的高分子材料10堵塞、且热分解气体的排出会因非活性气体的导入而得到促进的位置即可,优选处于该密闭容器8的下方,更优选处于底面。另外,优选为热分解气体更高效地被排出的位置,关于气体导入管12的连接部位,虽然例示了不会被所容纳的高分子材料10堵塞、且处于该密闭容器8的底面的周缘部分的位置,但处于底面的中央部分也无妨。进而,气体导入管12的连接部位还可以是多个。为了更顺利地进行利用非活性气体的热分解气体的排出,密闭容器8中的气体导入管12的连接部位也可以处于该密闭容器8的上方。在上述气体导入管12的上游侧连接有供给非活性气体的储气罐等。

31.气体排出管11的根数和气体导入管12的根数根据密闭容器8的形状、大小来设定即可,没有特别限定,但气体导入管12也可以多于气体排出管11的根数,以使得热分解气体的排出因非活性气体的导入而从各个方向得到促进。

32.根据上述构成,热分解气体通过气体排出管11而被排出到加热炉主体2的外部,因此形成加热炉主体2的绝热材料、以及加热炉主体2内部所具备的主加热器3几乎不与碳化工序时产生的热分解气体接触。即,绝热材料和主加热器3不会被热分解气体污染。因此,在使用相同的加热炉连续进行碳化工序和石墨化工序时,在继碳化工序之后的石墨化工序

中,不会产生加热炉内部的温度达不到2500℃以上的高温、发生起火的危险性、加热器的寿命缩短等各种问题。因此,能够在碳化工序和石墨化工序中使用相同的加热炉。

33.进而,使用相同的加热炉连续进行碳化工序和石墨化工序时,无需在碳化工序和石墨化工序之间进行取出碳质薄膜的操作。因此,无需将碳质薄膜暂时冷却,因此能够实现制造时间的缩短、能源的节约。

34.需要说明的是,如图4所示,密闭容器8也可以在其内部容纳多个高分子材料10。此时,关于密闭容器8中的气体排出管11和气体导入管12的连接部位,虽然例示出处于所容纳的高分子材料10彼此之间,但也可以连接于热分解气体、非活性气体沿一个方向流通那样的部位。另外,密闭容器可以使用多个。进而,还可以在密闭容器内设置分区而控制热分解气体、非活性气体的流通。

35.〔石墨的制造方法〕

36.石墨具有优异的散热特性,因此被用作计算机等各种电子设备或电气设备中搭载的半导体元件、或者对各种电子设备或电气设备所放出的热进行散热的散热部件等。本发明的一个实施方式包含使用上述加热炉制造石墨(石墨薄膜、石墨片等)的方法。

37.通常,石墨通过将聚酰亚胺等高分子材料在非活性气体气氛下或减压下进行热处理的、所谓高分子热分解法来制造。具体而言,石墨可经由如下工序来制造:将薄膜状的高分子材料在1000℃左右进行热处理(预加热)并碳化而得到碳质薄膜的碳化工序、将碳化工序所制作的碳质薄膜在2500℃以上的高温下烧成而进行石墨化(石墨化)的石墨化工序、以及根据需要将石墨化的碳质薄膜(石墨)进行压缩的压缩工序。

38.本发明的一个实施方式的石墨的制造方法为如下的方法:其由高分子材料制造石墨,所述制造方法具备:将容纳有高分子材料的密闭容器导入至加热炉主体中的导入工序;使容纳在密闭容器中的高分子材料碳化而得到碳质薄膜的碳化工序;使碳化工序中制作的碳质薄膜石墨化而得到石墨的石墨化工序;以及,将石墨化工序中制作的石墨从上述密闭容器中取出的取出工序,至少在上述碳化工序中进行将从高分子材料产生的热分解气体排出到加热炉主体的外部的排出工序,并且连续进行上述碳化工序和石墨化工序。即,本发明的一个实施方式的石墨的制造方法中,在上述碳化工序中进行将从高分子材料产生的热分解气体排出到加热炉主体的外部的排出工序,并且连续(不从加热炉中取出高分子材料地)进行上述碳化工序和石墨化工序。另外,高分子材料优选为薄膜状,但其形状没有特别限定。需要说明的是,以下的说明中,列举出高分子材料为薄膜状的情况为例。

39.(高分子材料)

40.作为适宜制造石墨的薄膜状的高分子材料,例如可列举出聚酰亚胺、聚酰胺、聚噁二唑、聚苯并噻唑、聚苯并双噻唑、聚苯并噁唑、聚苯并双噁唑、聚对苯撑乙炔、聚苯并咪唑、聚苯并双咪唑、以及聚噻唑。尤其是聚酰亚胺能够制造热扩散率、热导率、以及电导率优异的石墨,因此更优选。需要说明的是,高分子材料根据制造的石墨所要求的物性来适当选择即可。

41.(导入工序)

42.导入工序是将容纳有薄膜状(单片)、优选为卷状(长条)的高分子材料(以下记为“高分子材料薄膜”)的密闭容器导入至加热炉主体中的工序。其中,容纳于密闭容器的高分子材料薄膜的形态没有特别限定。另外,容纳于密闭容器的卷状的高分子材料薄膜的个数

也没有特别限定。

43.进而,上述导入工序中,还一起进行对上述密闭容器安装将从高分子材料产生的热分解气体排出到加热炉主体的外部的气体排出管的排出管安装工序、以及对上述密闭容器安装向其内部导入非活性气体的气体导入管的导入管安装工序。

44.(碳化工序)

45.碳化工序是将高分子材料薄膜在1000℃左右进行热处理并碳化而得到碳质薄膜的工序。热处理时的最高温度例如优选为500℃~1800℃、更优选为700℃~1600℃、进一步优选为900℃~1400℃、特别优选为1000℃。

46.碳化工序中的升温速度例如优选为0.01℃/分钟~50℃/分钟、更优选为0.1℃/分钟~25℃/分钟、进一步优选为0.2℃/分钟~10℃/分钟、特别优选为0.5℃/分钟~5.0℃/分钟。

47.碳化工序中,使高分子材料薄膜以容纳于密闭容器的状态进行碳化。因热处理而从高分子材料薄膜产生的可燃性的热分解气体通过气体排出管而被排出到加热炉主体的外部。即,在本发明的一个实施方式中,至少在上述碳化工序中进行将从高分子材料薄膜产生的可燃性的热分解气体排出到加热炉主体的外部的排出工序。

48.另外,在热分解气体通过气体排出管而被排出到加热炉主体的外部时,可以通过气体导入管向密闭容器的内部导入非活性气体来促进热分解气体的排出。即,本发明的一个实施方式中,上述排出工序中,可以对上述密闭容器进行向其内部导入非活性气体的非活性气体导入工序。

49.碳化工序中的保持时间、具体而言上述最高温度下的保持时间优选为2小时以内、更优选为5分钟~1小时、进一步优选为8分钟~30分钟。其中,在上述热分解气体实质上不再被排出的时间点结束碳化工序,连续地转移至石墨化工序。

50.(石墨化工序)

51.石墨化工序是将碳化工序所制作的碳质薄膜在2500℃以上的高温下烧成而进行石墨化(石墨化)的工序。烧成时的最高温度优选为2500℃以上、2600℃以上、2700℃以上、2800℃以上、2900℃以上、3000℃以上、3100℃以上、或3200℃以上。石墨化工序在氮、氦、氩等非活性气体气氛下、或减压下进行。

52.石墨化工序中的升温速度例如优选为0.01℃/分钟~50℃/分钟、更优选为0.1℃/分钟~20℃/分钟、进一步优选为0.3℃/分钟~10℃/分钟。

53.石墨化工序中的保持时间、具体而言上述最高温度下的保持时间优选为2小时以内、更优选为5分钟~1小时、进一步优选为8分钟~30分钟。

54.石墨化工序中,使碳质薄膜以容纳于密闭容器的状态进行石墨化。在产生高分子材料薄膜所含的无机物气化而成的气体、从密闭容器中升华的石墨等的情况下,也可以从气体排出管将这些气体排出。另外,此时,也可以通过气体导入管向密闭容器的内部导入非活性气体来促进这些气体的排出。

55.(取出工序)

56.取出工序是从加热炉主体中将密闭容器取出、并将石墨化工序中制作的石墨从上述密闭容器中取出的工序。在本发明的一个实施方式中,连续进行上述碳化工序和石墨化工序,因此无需在碳化工序和石墨化工序之间进行取出碳质薄膜的操作,仅进行将石墨化

工序中制作的石墨取出的取出工序即可。因此,无需将碳质薄膜暂时冷却,由此能够实现制造时间的缩短、能源的节约。

57.(压缩工序)

58.根据需要而进行的压缩工序是将石墨化工序中制作的石墨进行压缩的工序。通过进行压缩工序,能够对得到的石墨赋予柔软性。压缩工序中,可以通过利用压力机等压缩为面状的方法、使用金属辊等进行压延的方法等来对石墨化工序中制作的石墨进行压缩。压缩工序中的按压力没有特别限定。另外,压缩工序虽然在室温下进行,但温度没有特别限定。

59.根据上述方法,无需在碳化工序和石墨化工序之间进行取出碳质薄膜的操作。因此,无需将碳质薄膜暂时冷却,因此能够实现制造时间的缩短、能源的节约,能够廉价地制造石墨。

60.产业上的可利用性

61.本发明能够适宜地用于石墨的制造。

62.附图标记说明

63.1壳体

64.2加热炉主体

65.3主加热器(加热器)

66.4供电部

67.4a供电棒

68.8密闭容器

69.10高分子材料

70.11气体排出管(排出管)

71.12气体导入管(导入管)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1