感应加热线圈及使用了该感应加热线圈的单晶制造装置的制作方法

1.本发明涉及在利用fz法(浮区法)的单晶的制造中所使用的感应加热线圈以及使用了该感应加热线圈的单晶制造装置。

背景技术:

2.作为培育单晶硅的一种方法,已知有fz法。在fz法中,对多晶的原料棒的一部分进行加热而形成熔区,使分别位于熔区的上方及下方的原料棒及单晶慢慢下降,由此,使单晶逐渐地生长。在fz法中,因为不使用支承熔液的坩埚,所以单晶硅的品质不会受到坩埚的影响,与cz法相比,能够培育高纯度的单晶。

3.在原料棒的加热单元中使用感应加热线圈。关于感应加热线圈,例如,在专利文献1中记载有如下内容:由耐热性绝缘物包覆至少由二卷的金属管构成的感应加热线圈的最外卷部表面,由此,防止闪燃。另外,在专利文献2中记载有如下内容:为了防止多晶原料棒、单晶棒、熔区中的任一个和感应加热线圈之间的放电,在感应加热线圈的表面的全部或一部分形成绝缘性材料的覆膜。

4.在专利文献3中记载有一种感应加热线圈,其具有:平坦部,以狭缝为中心设置于20度以上80度以下的范围的线圈背面;锥形部,设置于除该平坦部以外的范围的线圈背面,从内周向朝向外周向变厚。另外,在专利文献4中记载有如下内容:通过在感应加热线圈的表面涂敷对于红外波段的电磁波具有高的反射率的反射膜,从而抑制从被加热部件的向包含线圈的加热装置及周围空气的散热损失。进而,在专利文献5中记载有一种感应加热线圈,其具有冷却水流通的冷却水路,在冷却水路的内部形成有用于防止氧化的覆膜。

5.现有技术文献专利文献专利文献1:日本特开昭50-37346号公报;专利文献2:日本特开2006-169060号公报;专利文献3:日本特开2013-168345号公报;专利文献4:日本特开2015-43262号公报;专利文献5:日本特开2012-101980号公报。

技术实现要素:

6.发明要解决的课题在利用fz法的单晶硅的制造中,电阻率的面内分布的均匀化是一个重要的技术课题。为了改善单晶硅的电阻率的面内分布的偏差,需要调整熔区的温度分布产生的对流及硅原料的熔解的方法,目前采用变更感应加热线圈的形状这样的方法。但是,存在如下问题:当变更线圈形状时,从线圈产生的电磁力的分布发生变化,会产生熔区容易溢出等非本意的效果。

7.因此,本发明的目的在于,提供能够在不变更线圈形状的情况下调整熔区及原料

棒的温度分布,由此使单晶的电阻率分布尽可能均匀的感应加热线圈及使用了该感应加热线圈的单晶制造装置。

8.用于解决课题的方案为了解决上述课题,本发明的感应加热线圈是在利用fz法的单晶硅的制造中使用的感应加热线圈其特征在于,具备:线圈导体,由大致圆环状的导体板构成;以及一对端子电极,分别设置于在所述线圈导体的周向上相邻的所述线圈导体的一端以及另一端,所述线圈导体具有:开口部,形成于所述线圈导体的中心部;以及狭缝,从所述开口部沿径向延伸而将所述一对端子电极的连接位置在周向上分断,所述线圈导体的至少下表面被区划为多个区域,各区域的辐射率不同。

9.根据本发明,能够在不改变感应加热线圈的形状的情况下调整熔区及原料棒的温度分布。因此,能够降低通过fz法培育的单晶的电阻率的面内分布的偏差。

10.在本发明中,优选的是,所述多个区域在所述线圈导体的径向上被分割。在该情况下,优选的是,所述线圈导体的下表面具有:内周区域,与所述开口部相邻;中间区域,与所述内周区域相比,位于径向的外侧;以及外周区域,与所述中间区域相比,位于径向的外侧。由此,能够降低单晶的电阻率的面内偏差。

11.优选的是,在将原料棒的半径设为r时,所述线圈导体的半径为1.5r以上,所述内周区域是在径向上距线圈中心不足0.8r的区域,所述中间区域是在径向上距线圈中心0.8r以上且不足1.2r的区域,所述外周区域是在径向上距线圈中心1.2r以上的区域。由此,能够降低单晶的电阻率的面内偏差。

12.在本发明中,优选的是,所述中间区域的辐射率比所述内周区域以及所述外周区域的辐射率高。通过fz法制造的单晶虽然其外周部的电阻率容易变高,但通过使与熔区的外周部接近的线圈导体的下表面的中间区域的辐射率变高而提高排热效果,从而能够将单晶的外周部的电阻率抑制得低。

13.在本发明中,优选的是,所述内周区域的辐射率为所述外周区域的辐射率以上。通过使线圈导体的内周区域的辐射率比外周区域高,从而能够抑制单晶的中心部的电阻率的降低。

14.优选的是,所述内周区域的辐射率为0.03以上0.3以下,所述中间区域的辐射率为0.5以上0.8以下,所述外周区域的辐射率为0.03以上0.1以下。由此,能够制造电阻率的面内分布尽可能均匀的单晶。

15.优选的是,所述多个区域在所述线圈导体的周向上被分割。由此,能够缓和狭缝给予感应加热线圈的辐射率分布的影响,能够在周向上形成尽可能均匀的辐射率分布。

16.优选的是,所述内周区域具有:第一内周区域,与所述狭缝相邻;以及第二内周区域,与所述第一内周区域相比,更远离所述狭缝,所述中间区域具有:第一中间区域,与所述狭缝相邻;以及第二中间区域,与所述第一中间区域相比,更远离所述狭缝。

17.优选的是,所述第一内周区域是以所述狭缝为中心的20度以上80度以下的区域,所述第二内周区域是从所述内周区域除去了所述第一内周区域的区域,所述第一中间区域是以所述狭缝为中心的20度以上80度以下的区域,所述第二中间区域是从所述中间区域除去了所述第一中间区域的区域。

18.优选的是,所述第一内周区域的辐射率为所述第二内周区域的辐射率以上,所述

第一中间区域的辐射率比所述第二中间区域的辐射率高。

19.优选的是,所述第一内周区域的辐射率为0.03以上0.1以下,所述第二内周区域的辐射率为0.03以上0.3以下。另外,优选的是,所述第一中间区域的辐射率为0.5以上且不足0.6,所述第二中间区域的辐射率为0.6以上0.8以下。通过打破辐射率的周向的对称性,从而能够提高熔区的搅拌效果。因此,能够制造电阻率的面内分布尽可能均匀的单晶。

20.优选的是,所述线圈导体的下表面为朝向线圈中心向上的倾斜面,优选的是,所述线圈导体的上表面为朝向线圈中心向下的倾斜面。通过该结构,能够对熔区赋予适当的电磁压力,能够在单晶上稳定地保持熔区。

21.优选的是,所述辐射率通过改变所述线圈导体的表面粗糙度而设定。由此,能够在不改变线圈形状的情况下按每个部位调整辐射率。

22.优选的是,所述辐射率利用覆盖所述线圈导体的表面的覆膜来设定。由此,能够在不改变线圈形状的情况下按每个部位调整辐射率。

23.另外,本发明的单晶制造装置的特征在于,具备:反应炉,收容原料棒以及在籽晶上生长的单晶;上轴,将所述原料棒以能够旋转以及能够升降的方式进行支承;下轴,将籽晶以能够旋转以及能够升降的方式进行支承;上述的本发明的感应加热线圈,对所述原料棒的下端部进行加热而形成熔区。

24.根据本发明,在fz法中,能够提高电阻率的面内分布尽可能均匀的单晶的制造成品率。

25.此外,本发明提供一种感应加热线圈的设计方法,所述感应加热线圈是在利用fz法的单晶的制造中使用的感应加热线圈,其特征在于,将由大致圆环状的导体板构成的线圈导体的至少下表面区划为多个区域,各区域的辐射率不同。

26.根据本发明,在fz法中,能够提高电阻率的面内分布尽可能均匀的单晶的制造成品率。

27.发明效果根据本发明,能够提供一种能够在不变更线圈形状的情况下调整熔区及原料棒的温度分布,由此使单晶的电阻率分布尽可能均匀的感应加热线圈及使用了该感应加热线圈的单晶制造装置。

附图说明

28.图1是概略性示出本发明的实施方式的单晶制造装置的结构的侧面剖视图。

29.图2是示出感应加热线圈的结构的大致立体图。

30.图3(a)及(b)是示出按每个部位规定感应加热线圈的辐射率的多个分割区域的一例的俯视图。

31.图4是用于说明感应加热线圈中流动的电流的路径的示意图。

32.图5是示出熔区和感应加热线圈的位置关系的大致侧面剖视图。

33.图6是示出感应加热线圈的下表面侧的辐射率分布的设定例的示意图。

34.图7是示出感应加热线圈的上表面侧的辐射率分布的设定例的示意图。

35.图8是示出规定感应加热线圈的辐射率的多个分割区域的其它例的俯视图。

36.图9是示出实施例1的感应加热线圈的辐射率分布的俯视图。

37.图10是示出将使用实施例1的感应加热线圈通过fz法制造的硅晶片的电阻率分布与以往相比较的图表。

38.图11是示出实施例2的感应加热线圈的辐射率分布的俯视图。

39.图12是示出将使用实施例2的感应加热线圈通过fz法制造的硅晶片的电阻率分布与以往相比较的图表。

具体实施方式

40.下面,参照附图详细地对本发明的优选的实施方式进行说明。

41.图1是概略性示出本发明的实施方式的单晶制造装置的结构的侧面剖视图。

42.如图1所示,该单晶制造装置1为用于利用fz法培育单晶硅的装置,具备:反应炉10,收容有原料棒2以及在籽晶3上生长的单晶硅4;上轴11,将原料棒2以能够旋转以及能够升降的方式进行支承;下轴12,将籽晶3以及单晶硅4以能够旋转以及能够升降的方式进行支承;感应加热线圈13,对原料棒2的下端部进行加热;单晶重量保持件14,承载因晶体生长进展而大型化的单晶硅4的重量;气体掺杂装置15,向原料棒2和单晶硅4之间的熔区5(硅熔液)供给掺杂气体。

43.原料棒2由将甲硅烷等硅原料提纯而得到的高纯度多晶硅构成,原料棒2的上端部经由原料保持件16安装于上轴11的下端部。籽晶3的下端部经由籽晶保持件17安装于下轴的上端部。上轴11及下轴12通过未图示的驱动机构分别进行旋转及升降驱动。

44.感应加热线圈13是包围原料棒2或熔区5的大致一匝的高频线圈,与未图示的交流电源连接。感应加热线圈13优选主要由铜或银构成。对感应加热线圈13施加高频电压,由此,原料棒2的一部分被感应加热而生成熔区5。优选在由感应加热线圈13对原料棒2进行加热前,将原料棒2预加热。在使籽晶3与这样生成的熔区5熔接后,使原料棒2及单晶硅4一边旋转一边下降,由此,能够从熔区5生长单晶硅4。

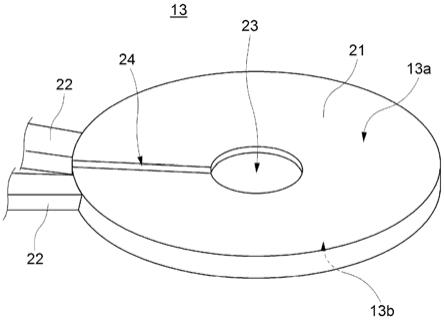

45.单晶重量保持件14与单晶硅4的锥形部4a抵接而保持单晶硅4。单晶重量保持件14承受单晶硅4的重量的大部分,由此,能够使单晶硅4的重量几乎不会落到籽晶3上。

46.气体掺杂装置15具备:气瓶15a,以高压状态收容掺杂气体;流量控制部15b,控制掺杂气体的流量;掺杂气体喷嘴15c,向熔区5吹送掺杂气体。通过改变掺杂气体流量来调整对熔区5的掺杂剂的供给量。为了稳定地控制掺杂剂的供给量,优选将掺杂气体浓度维持为一定,且仅调整掺杂气体流量。

47.设置于单晶硅4的上方的原料棒2通过感应加热而熔融,硅熔液被保持在单晶硅4的上部。硅熔液被感应加热线圈13加热,另外,被感应加热线圈13所产生的电磁力保持。硅熔液的气液界面形状由重力、表面张力、熔体内外压力差及电磁力等的平衡来确定。

48.在利用fz法培育的单晶硅4中,重要的品质是电阻率分布。例如,通过向熔区5吹送掺杂剂气体而供给掺杂剂。因此,为了降低电阻率分布的偏差,必须充分搅拌熔区5。熔区5除了通过晶体旋转带来的强制对流进行搅拌外,还通过源自熔区5的温度分布的热对流来搅拌。

49.作为改善单晶硅4的电阻率分布的方法,有变更感应加热线圈13的形状的方法。通过变更线圈形状,能够使温度分布变化,并且能够使热对流变化。但是,在变更线圈形状的方法中,有时在硅熔液中引起非本意的变化。如上述那样,硅熔液因为由电磁力来保持,所

以,当变更线圈形状时,电磁力的分布发生变化,对熔液对流及气液界面形状产生影响。其结果是,导致硅熔液的非本意的变化,最坏的情况是不能保持硅熔液。

50.因此,在本实施方式中,为了不使电磁场分布变化而使温度分布变化,将感应加热线圈13的表面区划为多个区域,独立地设定各区域的红外线的辐射率,由此,使感应加热线圈13的表面的红外线的辐射率部分地变化。

51.图2是示出感应加热线圈13的结构的大致立体图。

52.如图2所示,感应加热线圈13具有由大致圆环状的导体板构成的线圈导体21和用于对线圈导体21施加高频电压的一对端子电极22、22。

53.线圈导体21具有如下的结构:在圆板状的导体的中心部形成有开口部23,另外,圆环状导体的一部分被从开口部23沿径向延伸的狭缝24在周向上分断。狭缝24配置于在周向上接近的一对端子电极22、22之间,将一对端子电极22、22的连接位置在周向上分断。线圈导体21的外径比原料棒2及单晶硅4的直径(直体部4b的直径)大,线圈导体21的内径(开口部23的直径)比原料棒2及单晶硅4的直径小。

54.感应加热线圈13的上表面13a优选为从外周端朝向中心部(开口部23)向下的倾斜面,感应加热线圈13的下表面13b优选为从外周端朝向中心部向上的倾斜面。即,感应加热线圈13的截面形状优选具有厚度从外周端朝向内周端逐渐变薄的锥形形状。在该情况下,上表面13a的倾斜角度和下表面13b的倾斜角度可以相同,也可以不同。在感应加热线圈13具有这样的形状的情况下,能够对熔区5及原料棒2赋予适当的电磁压力及辐射热,能够在单晶硅4上稳定地保持熔区5。

55.感应加热线圈13具有水冷结构,也可以在线圈导体21的内部设置有冷却水的流路。由此,能够抑制感应加热线圈13的消耗。

56.图3(a)及(b)是示出按每个部位规定感应加热线圈13的辐射率的多个分割区域的一例的俯视图。

57.如图3(a)所示,感应加热线圈13的上表面13a及下表面13b能够根据其辐射热给予周围的影响,区划为径向上的三个区域。具体而言,能够划分为接近线圈中心的内周区域sa、在内周区域sa的外侧且距线圈中心的距离接近原料棒2的半径或单晶硅4的半径的中间区域sb、以及在中间区域sb的外侧且距线圈中心的距离比原料棒2的半径或单晶硅4的半径远的外周区域sc。

58.优选的是,在将原料棒2的半径设为r时,内周区域sa为在径向上距线圈中心不足0.8r的区域,中间区域sb为在径向上距线圈中心为0.8r以上且不足1.2r的区域,外周区域sc为在径向上距线圈中心1.2r以上的区域。线圈导体21的外周半径优选为1.5r以上。

59.进而,如图3(b)所示,内周区域sa及中间区域sb能够区划为周向上的两个区域。即,内周区域sa能够划分为接近狭缝24的区域即第一内周区域sa1和比第一内周区域sa1远离狭缝24的区域即第二内周区域sa2。另外,中间区域sb能够划分为接近狭缝24的区域即第一中间区域sb1和远离狭缝24的区域即第二中间区域sb2。

60.第一内周区域sa1是以狭缝24为中心的角度θ的内侧的区域,第二内周区域sa2是从内周区域sa除去了第一内周区域sa1的区域。同样,第一中间区域sb1是以狭缝24为中心的角度θ的内侧的区域,第二中间区域sb2是从中间区域sb除去了第一中间区域sb1的区域。角度θ优选为20度以上80度以下。

61.图4是用于说明在感应加热线圈13中流动的电流的路径的示意图。

62.如图4所示,电流i在感应加热线圈13的一对端子电极22、22之间的距离最短的路径上流动。因此,第一内周区域sa1的电流密度小,接近该区域的熔区5的中心部的发热量小。接近一对端子电极22、22的第一中间区域sb1的电流密度大,因此,接近该区域的熔区5的外周部的发热量大。

63.第二内周区域sa2及第二中间区域sb2成为与没有狭缝24的轴对称的感应加热线圈13同样的发热分布。因为第二内周区域sa2的电流密度大,所以接近该区域的熔区5的中心部的发热量多。因为第二中间区域sb2的电流密度小,所以接近该区域的熔区5的外周部的发热量小。进而,外周区域sc的电流密度小,而且外周区域sc远离熔区5,因此,外周区域sc给予熔区5的发热分布的影响少。

64.图5是示出熔区5和感应加热线圈13的位置关系的大致侧面剖视图。

65.如图5所示,感应加热线圈13的第一中间区域sb1及第二中间区域sb2的上表面远离原料棒2,因此,接近第一中间区域sb1及第二中间区域sb2的原料棒2的发热量少。相反,从第一中间区域sb1及第二中间区域sb2的下表面到熔区5的距离较近,因此,接近第一中间区域sb1及第二中间区域sb2的熔区5的外周部的发热量变多。

66.外周区域sc因为远离原料棒2及熔区5,所以对发热分布的影响少。但是,外周区域sc的辐射率因为与原料棒2及熔区5的保温性有关,所以不能忽视,期望尽可能小。

67.就通过fz法制造的硅晶片而言,其外周部的电阻率的偏差容易变大,将外周部的电阻率的偏差抑制得低是品质方面上的课题。认为晶片外周部的电阻率的偏差变大的原因是因为,如图示那样,在熔区5的外周部产生马兰戈尼对流5m。

68.马兰戈尼对流5m为源自熔区5的表面的温度分布的熔液对流,在熔区5的外周部,晶体旋转带来的搅拌效果和马兰戈尼对流带来的搅拌效果竞合,由此,熔液对流被抑制,搅拌力变弱,因此,外周部的掺杂剂浓度容易产生偏差。因此,在本实施方式中,通过进行来自熔区5的外周部的排热来抑制马兰戈尼对流,使旋转带来的搅拌的效果变大,由此,能够抑制径向的掺杂剂浓度的偏差。

69.与外周部对照地硅晶片的中心部的电阻率容易变低。这是因为,在熔区5的中心部,晶体旋转带来的搅拌效果小。因此,在本实施方式中,使感应加热线圈13的下表面13b的第一内周区域sa1及第二内周区域sa2的辐射率相对地变小,由此,调整熔区5的中心部的温度分布。由此,能够产生横跨晶体旋转的中心的熔液对流而提高搅拌的效果。

70.在利用感应加热线圈13进行的原料棒2的熔解中,由于线圈形状的非对称性而熔解不稳定,产生不均匀的熔解及冰柱状的溶解残余,产生与感应加热线圈13接触等的问题。因此,使硅原料的熔解面的温度分布尽可能均匀化且稳定地熔解变得重要。因此,期望在感应加热线圈13的下表面13b使电流量多的第一中间区域sb1及第二内周区域sa2的辐射率变大,使电流量少的第一内周区域sa1及第二中间区域sb2的辐射率变小。

71.图6是示出感应加热线圈13的下表面13b侧的辐射率分布的设定例的俯视图。

72.如图6所示,感应加热线圈13的下表面13b的内周区域sa的辐射率优选设定为0.03以上0.3以下,中间区域sb的辐射率优选设定为0.5以上0.8以下,外周区域sc的辐射率优选设定为0.03以上0.1以下。进而,第一内周区域sa1的辐射率优选设定为0.03以上0.1以下,第二内周区域sa2的辐射率优选设定为0.03以上0.3以下。另外,第一中间区域sb1的辐射率

优选设定为0.5以上且不足0.6,第二中间区域sb2的辐射率优选设定为0.6以上0.8以下。

73.改变感应加热线圈13的表面的辐射率的方法不特别地限定,但能够举出改变表面粗糙度的方法及在表面形成覆膜的方法。在利用表面粗糙度改变辐射率的情况下,表面粗糙度越大,辐射率越大。进行了镜面加工的感应加热线圈13的表面的辐射率变小。

74.在感应加热线圈13的表面形成的覆盖膜可以是导电性,也可以是绝缘性,但必须耐高温。作为绝缘性覆盖膜,能够举出氧化铝、氮化硅、聚四氟乙烯、氧化硅、非晶金刚石等。这些覆盖膜能够通过cvd法或pvd法形成。导电性覆盖膜存在金属镀层。金属能够使用铬、镍、锌、锡、金或包含它们的合金,能够通过镀敷加工的方法使颜色变化。进而,改变所形成的覆盖膜的表面粗糙度,由此,也能够将辐射率进行微调整。

75.感应加热线圈13的表面的辐射率能够从0.02变化到0.9。例如,被良好地研磨了的铜或银的表面的辐射率为0.02,进行了黑色镀敷的表面的辐射率为0.9。

76.感应加热线圈13的上表面13a的辐射率分布可以与下表面13b的辐射率分布相同,也可以不同。感应加热线圈13的上表面13a的辐射率分布是以将原料棒2稳定且均匀地熔解的目的设定的。通过原料棒2的稳定且均匀的熔解,也能够抑制熔液中的掺杂剂浓度的偏差。在使感应加热线圈13的上表面13a的辐射率分布与下表面13b不同的情况下,上表面13a的各区域的辐射率可以与下表面13b同样地独立地设定,或者也可以对于多个区域设定全部相同的辐射率。感应加热线圈13的上表面13a的温度分布对原料棒2的熔解的方法产生影响,因此,通过打破辐射率的周向的对称性,从而能够提高熔区的搅拌效果。

77.图7是示出感应加热线圈13的上表面13a侧的辐射率分布的设定例的俯视图。

78.如图7所示,感应加热线圈的上表面13a的内周区域sa的辐射率优选设定为0.03以上0.3以下,中间区域sb的辐射率优选设定为0.03以上0.8以下,外周区域sc的辐射率优选设定为0.03以上0.1以下。进而,第一内周区域sa1的辐射率优选设定为0.03以上0.1以下,第二内周区域sa2的辐射率优选设定为0.03以上0.3以下。另外,第一中间区域sb1的辐射率优选设定为0.3以上0.8以下,第二中间区域sb2的辐射率优选设定为0.03以上0.3以下。

79.如以上所说明的那样,本实施方式的感应加热线圈13将其至少下表面13b区划为多个区域,各区域的辐射率不同,因此,能够在不改变线圈形状的情况下调整熔区5及原料棒2的温度分布。由此,能够使单晶硅的电阻率的面内分布尽可能均匀。

80.在上述实施方式中,将感应加热线圈13在径向上一分为三,进而,将内周区域sa及中间区域sb分别分割为两个区域,作为整体划分为五个区域,但在本发明中,多个区域的划分方式不特别地限定,能够任意地分割。

81.图8是示出按每个部位规定感应加热线圈13的辐射率的多个分割区域的其它例的俯视图。

82.如图8所示,感应加热线圈13的上表面13a及下表面13b被划分为接近线圈中心且接近狭缝24的第一内周区域sa1、接近线圈中心且远离狭缝24的第二内周区域sa2、远离线圈中心且接近狭缝24的第一外周区域sc1、远离线圈中心且远离狭缝24的第二外周区域sc2、远离线圈中心且比第二外周区域sc2更远离狭缝24的第三外周区域sc3这五个区域。作为狭缝附近区域的第一内周区域sa1及第一外周区域sc1不是由以狭缝为中心的角度θ规定,而是由狭缝的宽度方向上的开口部23的直径来规定,与开口部23的直径相比将内侧设为第一内周区域sa1及第一外周区域sc1。第三外周区域sc3是从开口部23观察而形成在与

第一外周区域sc1相反的一侧的区域。

83.这样,本实施方式的感应加热线圈13的分割形状与图3(a)及(b)所示的分割形状略微不同,但能够按每个部位规定感应加热线圈13的辐射率。因此,能够在不改变线圈形状的情况下调整熔区5及原料棒2的温度分布,能够将单晶硅的电阻率的面内分布调整为尽可能均匀。

84.以上,对本发明的优选的实施方式进行了说明,但本发明不限定于上述的实施方式,能够在不脱离本发明的主旨的范围内进行各种变更,当然这些也包含在本发明的范围内。

85.例如,在上述实施方式中,以基于fz法的单晶硅的制造方法为例进行了举例,但本发明的感应加热线圈不限定于单晶硅的制造方法,能够应用于各种单晶的制造。另外,作为改变辐射率的方法,以形成表面粗糙度或覆膜的方法为例进行了举例,但也能够通过其它方法改变辐射率。

86.另外,在上述实施方式中,作为对单晶硅进行掺杂的方法,以使用气体掺杂装置15向熔区5供给掺杂气体的方法为例进行了举例,但也可以是使用预先被掺杂了的原料棒2的方法。

87.另外,在上述实施方式中,将感应加热线圈上的区域分割为同心圆状,并且,在周向划分为狭缝附近区域和其以外的区域,但是,除此以外,可以对于周向分割为放射状,也可以分割为格子状,进而,也能够组合这些分割方法。

实施例

88.<实施例1>将感应加热线圈13的下表面13b如上述那样划分为五个区域,将各区域如以下那样定义。首先,第一内周区域sa1为距线圈中心不足0.8r(r为原料棒的半径)且以狭缝24为中心的角度θ的内侧的区域,第二内周区域sa2为距线圈中心不足0.8r且以狭缝24为中心的角度θ外侧的区域。另外,第一中间区域sb1为距线圈中心0.8r以上1.2r并且以狭缝为中心的角度θ的内侧的区域,第二中间区域sb2为距线圈中心0.8r以上1.2r并且以狭缝为中心的角度θ外侧的区域。进而,外周区域sc为距线圈中心1.2r以上的区域。

89.接着,为了改善晶片外周部的电阻率分布,将感应加热线圈13的下表面13b的五个区域的辐射率如以下那样设定。即,从发热量多的第一中间区域sb1及第二中间区域sb2进行排热,熔区5的外周部的温度降低。特别是,接近狭缝24的第一中间区域sb1的发热量多,因此,与第二中间区域sb2相比,使第一中间区域sb1的辐射率变大。另外,第一内周区域sa1相比于第二内周区域sa2,发热量少,因此,为了提高保温性,使辐射率变小。外周区域sc也降低辐射率,以不丧失保温性。

90.具体而言,如图9所示,第一内周区域sa1的辐射率:0.03,第一中间区域sb1的辐射率:0.80,第二内周区域sa2的辐射率:0.03,第二中间区域sb2的辐射率:0.57,外周区域sc的辐射率:0.03。

91.第一内周区域sa1、第二内周区域sa2及外周区域sc为研磨面,第一中间区域sb1及第二中间区域sb2为了提高辐射率而作成为黑色镀敷面。此外,第一内周区域sa1和第二内周区域sa2的辐射率为相同的值,因此,规定第一内周区域sa1和第二内周区域sa2的边界的

角度θ没有特别的意思。

92.在将各区域的辐射率如以上那样进行了定义的感应加热线圈中,准备将规定狭缝附近区域的角度θ设为0度(没有第一中间区域sb1)、20度、40度、80度、120度、360度(没有第二中间区域sb2)的6种感应加热线圈,使用这些进行利用fz法的直径约200mm的单晶硅4的培育。然后,通过四探针法测定从单晶硅4切出的硅晶片的电阻率,评价电阻率的面内分布。表1示出其评价结果。

93.[表1]狭缝附近区域的角度θ(度)电阻率分布的特征0电阻率在外周部增加20电阻率在外周部略微增加40外周部平坦80外周部大致平坦120电阻率的偏差在外周部大360电阻率在外周部增加

[0094]

如表1所示,在狭缝附近区域的角度θ=40度时,电阻率的偏差最小,晶片外周部的电阻率分布的形状成为平坦。相反,在角度θ=120度时,电阻率的偏差变大。在角度θ=0度及360度时,电阻率分布在晶片外周部向上。

[0095]

图10是示出硅晶片的电阻率分布的变化的图表,横轴示出距晶片中心的距离(相对值),纵轴示出电阻率的变动率(%)。

[0096]

如图10所示,在使用了未调整辐射率分布的现有(比较例)的感应加热线圈的情况下,成为在晶片外周部的暴涨大的电阻率分布。与之相对,在使用了调整了辐射率分布的实施例1的感应加热线圈13的情况下,能够抑制在晶片外周部的电阻率的暴涨。

[0097]

<实施例2>接着,为了进一步改善晶片中心部的电阻率分布,尝试调整感应加热线圈13的下表面13b的五个区域中的第二内周区域sa2的辐射率ε,由此,打破温度分布的对称性而产生对流。

[0098]

具体而言,如图11所示,准备将第二内周区域sa2的辐射率ε设为0.03、0.1、0.3、0.5的4种感应加热线圈,使用这些进行利用fz法的单晶硅4的培育。然后,通过四探针法测定从单晶硅4切出的硅晶片的电阻率,评价电阻率的面内分布。表2示出其评价结果。

[0099]

[表2]第二内周区域sa2的辐射率ε电阻率分布的特征0.03外周部平坦,电阻率在中心部降低0.10外周部平坦,电阻率在中心部没有降低0.20外周部平坦,电阻率在中心部增加0.30外周部平坦,中心部偏差0.50整体上偏差大0.60以上难以保持硅熔液,不能够培育晶体

[0100]

如表2所示,在第二内周区域sa2的辐射率ε=0.03时,晶片外周部的电阻率分布成为平坦,但在晶片中心部发现了电阻率的降低。在辐射率ε=0.1时,晶片中心部的电阻率分

布成为平坦,且也未发现晶片中心部的电阻率的降低。在辐射率ε=0.3时,晶片中心部的电阻率分布的偏差变大。在辐射率ε=0.5时,电阻率分布的偏差整体上变大,在辐射率ε=0.60以上时,排热效果过大而难以保持硅熔液。

[0101]

图12是示出硅晶片的电阻率分布的变化的图表,横轴示出距晶片中心的距离(相对值),纵轴示出电阻率的变动率(%)。

[0102]

如图12所示,在使用了设定为第二内周区域sa2的辐射率ε=0.1的实施例2的感应加热线圈13的情况下,与实施例1(ε=0.03)相比,能够使在晶片中心部的电阻率的降低变小,能够使电阻率的面内偏差进一步变小。

[0103]

符号说明1单晶制造装置2原料棒3籽晶4单晶硅4a锥形部4b直体部5熔区5m马兰戈尼对流10反应炉11上轴12下轴13感应加热线圈13a感应加热线圈的上表面13b感应加热线圈的下表面14单晶重量保持件15气体掺杂装置15a气瓶15b流量控制部15c掺杂气体喷嘴16原料保持件17籽晶保持件21线圈导体22端子电极23开口部24狭缝sa内周区域sa1第一内周区域sa2第二内周区域sb中间区域sb1第一中间区域

sb2第二中间区域sc外周区域sc1第一外周区域sc2第二外周区域sc3第三外周区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1