通过热喷涂制造多层陶瓷结构的方法与流程

1.本发明涉及一种通过在天线罩上热喷涂陶瓷涂层材料来制造多层陶瓷宽带天线罩的方法。

背景技术:

2.在较高马赫数下工作的导弹天线罩会遭遇极端条件,例如高温、热负荷和机械负荷以及环境约束(下雨、灰尘、沙地、潮湿等)。由于这些挑战,天线罩材料通常选自陶瓷以满足在超/高超声速速度下飞行较长时间的要求。关于这种天线罩的信息非常少,而能够保护在宽带中运作的追踪弹头的天线罩信息更是难得一见。

3.由多个层构成的单片结构有利于宽带rf能力。每个层具有特定的厚度和介电常数,有助于期望的频率范围内的整体rf响应。

4.已公开的文献中描述了通过连接低介电层和高介电层而开发的宽带导弹天线罩,特别是有机材料的天线罩。低介电层主要是泡沫、蜂窝材料、有机性质的低密度工程塑料(ptfe、duroid、pvc二异氰酸酯、聚酯酰亚胺、聚甲基丙烯酰亚胺等)。这些材料中的一些也可以与硅、无机填料和玻璃纤维混合,以增加层的机械耐性和耐热性。高介电层为石英纤维、e或s2玻璃纤维及织物,可选地混合于树脂中。这两层都是单独制备的,并通过使用传统的复合材料制造技术连接在一起。

5.通过这些技术制造的天线罩存在若干缺点:

6.·

这些天线罩不具备气密性,并且会随着时间推移吸收水分,从而改变其介电性质(老化)。

7.·

这些工艺需要几个连续的步骤,例如切割、铺设、分散、渗透、压制/成型、固化。这些工艺大多数是半自动化的。

8.·

这些工艺中大多数如渗透、压制、固化的终止状态都是不完全的。

9.·

这些天线罩在高温和较长的飞行时间下会加速降解。

10.单片陶瓷材料很少涉及多层宽带导弹天线罩主题。几个主要原因如下:

11.·

陶瓷在夹层结构高介电常数层的典型厚度(0.3mm-0.6mm)下非常脆弱。

12.·

使用常规技术将这种薄层集成到芯层上非常复杂。

13.·

高介电常数层和低介电常数层的热膨胀系数(cte)不匹配。

14.在这一领域中,美国专利号4,358,772描述了一种具有通过化学气相沉积法(cvd)沉积的si3n4表层的粉浆浇筑熔融二氧化硅天线罩。然而,由于cvd室通常较小,如何对大型多孔二氧化硅天线罩进行化学气相沉积尚不明确。

15.此前关于宽带天线罩的大部分工作都致力于夹层结构。这些天线罩中的层由高介电层和低介电层构成,而前者比后者薄得多,约为0.3mm-0.6mm。具体的宽带设计根据层的顺序被命名为a型、b型、c型、d型夹层。

16.在美国专利号5,408,244中,提供了一种适用于dc至100ghz范围的d型夹层设计。该结构由高介电层和低介电层构成,两者分别为含玻璃纤维的树脂基体和rt/duroid。美国

专利号5,738,750描述了一种a型夹层,其中填充有熔融织物纤维的低介电蜂窝材料与石英布相邻。与上述专利类似,美国专利号6,028,565、6,109,976、0,321,236和欧洲专利号2,747,202中描述了具有使用石英纤维、e或s2玻璃纤维的高介电层和使用硅基泡沫、聚酰亚胺泡沫和织物的低介电层的不同夹层结构。

17.所有这些研究依赖于不同的聚合物基体复合材料(pmc)制造技术,需要对层进行渗透、压制成型和固化。此外,尚不清楚天线罩是如何进行成形和后处理,以满足几何公差。

18.美国专利号8,765,230中提出了与天线罩结合的热障涂层(tbc)材料,据称其能有效地降低过高的温度。然而,该专利没有探讨天线罩的宽带特性。

技术实现要素:

19.在大型复合陶瓷物体上热喷涂亚毫米厚度的陶瓷层是本发明的焦点。根据沉积层的厚度和介电常数,组装结构表现出调谐的rf透明度响应。由于在短时间内进行相互独立的的热喷涂过程,因此涂覆是直接进行的。与传统的多层技术相比,这是一个显著的改进,因为可对众多材料选项进行涂覆而不使用额外的工艺。本发明技术是开发宽带陶瓷天线罩的替代方案,生产率更高。

20.与其他多层陶瓷、pmc、cmc天线罩生产技术相比,本专利中公开的方法具有以下独特特征:

21.·

对于宽带性能而言必要、但由于其易碎性质而难以生产的亚微米厚度的陶瓷层,可以通过快速和自动化的工艺沉积在大型复合物体上。

22.·

技术上,只要在熔化时不分解,所有材料都可以进行沉积或喷涂以形成亚毫米层。这有利于从众多材料中挑选材料进行涂覆以获得期望的性能。

23.·

沉积层厚度均匀且可调节。这在rf设计能力方面提供了额外的自由度。

24.·

热喷涂过程直接且自动化;没有诸如切割、渗透、层压、成型和固化等层制备和连接步骤。

25.·

热喷涂工艺可针对特定基底-涂层材料组合进行定制和优化。丝材燃烧喷涂(combustion wire spray,cws)、粉末燃烧喷涂(combustion powder spray,cps)、丝材电弧喷涂(electric arc wire spray)、大气等离子喷涂(atmospheric plasma spray,aps)、高速氧燃料喷涂(high velocity oxy-fuel spray,hvof)是具有不同动能和热能的不同热喷涂技术。这有利于将正确的沉积材料充分地用于特定表面和特定应用。

26.·

根据天线罩中rf追踪弹头和其他电子部件的位置,可通过使用筛网或过滤器将涂层部分施加到物体上。通过这样做,天线罩可在特定位置被分段以用于特定rf部件的定制性能。这种方法进一步限制了涂层材料的量和天线罩关键部分中可能发生的cte不匹配。

附图说明

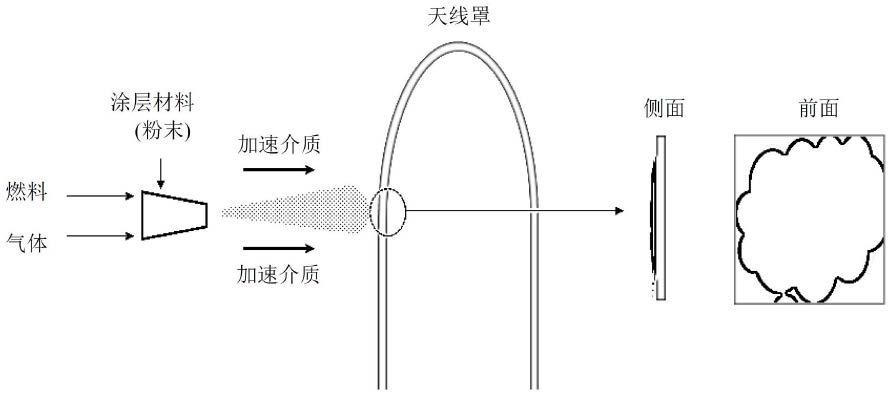

27.图1示出了诸如天线罩的大型复合陶瓷物体的热喷涂。

28.图2示出了原始样品和a型夹层的rf传输性能。

29.图3示出了天线罩表面的外涂层和内涂层。

30.图4分别示出了a型夹层、b型夹层、c型夹层和d型夹层,其中灰色的层表示低介电层。

31.图5分别示出了具有不同材料的多层结构和依据追踪弹头导向范围使用的分段涂层(以a型夹层为例)。

具体实施方式

32.热喷涂是一种涂覆工艺,其中熔融涂层材料以高速被引导到基底材料上(图1)。由于熔体在冷基底表面上瞬时固化,所以涂层和基底之间的粘合主要是机械性的[1]。该工艺是标准化工艺,并已有效地用于许多工业领域,其中极端的热条件和机械条件会不断地改变工作中材料的表面质量[1-4]。

[0033]

在热喷涂中需要考虑数个工艺参数。涂料粉末的尺寸、形状、反应性、形态和表面性质都会显著影响生产率。此外,在热喷涂统称之下,根据用于产生极端热量和加速涂层颗粒的气候环境、热源、气体和速度,采用不同的工艺。这就是热喷涂的材料选择范围和可实现的厚度与其他涂覆技术相比非常宽泛的原因之一。

[0034]

在常规火焰喷涂中,涂布在基底上的进料可以是丝材或粉末形式,因此,该技术被称为丝材燃烧喷涂(csw)或粉末燃烧喷涂(cps)。在该技术中典型的涂层厚度为约0.04mm-2.50mm,并且最大可达到3,000℃[1,4]。电弧喷涂是另一种选择,其中所施加的电压形成电弧,在约4,000℃下熔化材料,并以约0.5马赫的速度将其吹喷到表面上[1]。大气等离子喷涂(aps)是在最大16,000℃下在等离子弧中熔化粉末(陶瓷/聚合物/金属),并且使颗粒以超声速(约1.5马赫)朝向目标移动[1,3]。技术上,任何材料都可以用aps熔化和涂覆,除非该材料分解。高速氧燃料(hvof)是另一种热喷涂技术,该技术在3,000℃下熔化材料,并以1.5马赫-3马赫的速度将熔融材料向目标加速[1]。上述每一项技术都针对特定的材料和应用进行了优化,并且在热能和动能方面有所不同[2,4]。其中,hvof在足够高的温度下熔化材料且不将热量传递到基底,是最合适的技术。在这种情况下,涂层材料的粘附主要通过超声速飞行来实现[1,4]。

[0035]

多层宽带陶瓷天线罩的制造是通过热喷涂工艺实现的。待涂覆的基底是单片陶瓷天线罩,单片陶瓷天线罩通过常规制造技术制造,例如粉浆浇铸、热浇铸、旋转浇铸、增材制造(通过sls

–

选择性激光烧结、slm

–

选择性激光熔化、sps

–

放电等离子烧结、lom

–

分层实体制造、fdm

–

熔融沉积成型、dlp

–

数字光处理和光刻技术例如stla

–

立体光刻处理粘合剂和粉末)、通过使用聚合物/陶瓷填充的预浸料、纤维缠绕和浸渍/渗透的复合制造工艺。天线罩材料可从一系列公知的陶瓷中选择,例如熔融sio2、al2o3、si3n4、硅酸铝锂(las)、硅酸铝镁(mas)。这些材料表现出特定的热学、机械和电学性能,在热喷涂技术的选择中起着重要作用。除了熔融sio2,所有上述材料具有有限的耐热冲击性和热稳定性。此外,当熔融颗粒的热能以高动能冲击到上述材料上时,上述材料的性质显著改变。

[0036]

热喷涂工艺在所需基底上构建亚毫米厚度的层时是有效的。这种薄陶瓷层的制造和集成对于制备多层结构,特别是表现出宽带rf性能的夹层结构(a型、b型、c型、d型)而言是必要且复杂的步骤。图2中对比并示出了使用相同材料的2种设计的rf透明度。样品为:

[0037]

·

原始样品或单层/单一材料样品,

[0038]

·

由高介电常数材料和低介电常数材料构成的a型夹层,

[0039]

所有样品均在0ghz-40ghz范围内测量rf透明度。如图2所示,夹层设计在较低频率下改善了原始样品的rf响应。

[0040]

有几种具有特定特征的涂层材料可用于保护基底表面。zro2、ysz(y:3%-18%)、mg稳定的ysz、莫来石、al2o3、al2o3+tio2、ceo2、la2zr2o7、bazro3、tio2、石榴石、铝酸镧、lapo4、nicocraly、yalo3是一些常用于热喷涂的陶瓷涂层材料[3]。对于这些将要沉积在陶瓷天线罩上的材料,须进行检查以确保满足一些标准。由于热颗粒与冷表面的对抗,因此基底必须承受热冲击。这需要在宽的温度范围内最佳地组合基底的导热性与稳定的热膨胀性能。基底的表面性质是影响粘附性的另一关键因素。为了改善粘附质量,基底可能需要额外的工艺,例如喷砂技术、化学蚀刻技术、脉冲激光烧蚀技术,这些工艺增大了表面积,从而增加粘附强度。喷涂技术在涂覆过程中也起着重要的作用。熔化陶瓷颗粒所需的非常高的热能在飞行期间可以被较高速度的流(动能)快速冷却,防止基底接收额外的热量。最重要的是,涂层不应使天线罩的rf性能劣化。

[0041]

多层陶瓷天线罩制造的起点是基底,即陶瓷天线罩。传统的天线罩材料可从单片陶瓷中挑选,例如熔融sio2、al2o3、si3n4、硅酸铝锂(las)、硅酸铝镁(mas)以及pmc和cmc。单片天线罩可通过铸造、熔体浇注、传统聚合物或陶瓷复合材料工艺来制造。在铸造中,将陶瓷粉末与合适的载体混合并研磨以使其尺寸减小且均匀。通过添加剂(酸性或有机聚合物)获得具有足够胶体稳定性的所谓粉浆,然后将其倒入模具中成型。在获得所需厚度之后,将天线罩从模具中取出,在空气中长时间干燥,然后烧结。在熔体浇注路径中,将具有特定组成、温度和粘度的熔融玻璃倒入在阳模上,围绕阳模的中心轴旋转阳模,然后用阴模覆盖阳模。两种方法都遵循后处理,例如研磨和抛光,以实现紧密的厚度和平面度公差。依照陶瓷材料,表面也可以通过使用高温蜡或树脂来防渗。通过在心轴上缠绕单丝并用树脂/悬浮液进行填充,或者通过连接聚合物树脂浸渍的或陶瓷悬浮液渗透的织物,形成复合材料。在成形和烧结之后,天线罩材料被机械加工以呈现对于rf性能非常重要的紧密的厚度和平面度公差。

[0042]

一旦获得天线罩,其抛光表面需要被适当地制备以容纳热喷涂的颗粒。通过增加基底的表面积,可改善熔融材料的机械锁定或钩定。不同的化学、机械或热处理均可用于该目的。酸蚀刻是一种增加表面粗糙度的化学处理,必须小心进行以免过度改变基底的表面化学性质。机械方法如研磨和喷砂也可用于增加粗糙度,除非表面性质和/或尺寸公差被显著改变。脉冲激光烧蚀在通过热能引入精细限定的表面粗糙度方面是有效的。增加陶瓷表面粗糙度以改善熔融材料的粘附是必要的。

[0043]

在陶瓷天线罩的表面改性之后,热喷涂涂层材料。较小的热喷涂系统可结合机器臂,以在诸如天线罩内部的封闭部分中涂覆“难以到达”的点。根据优选的材料和厚度范围,可采用适当的技术。与其他热喷涂技术相比,hvof能够熔化大部分上述涂层材料,同时将最少量的热能传递到基底上。多个层可沉积在天线罩的外表面和内表面上(图3),得到呈现宽带rf性能的设计:

[0044]

·

a型夹层:厚(几毫米)的低介电常数天线罩在外表面和内表面上涂覆有薄(亚毫米)的高介电常数材料(图4)。

[0045]

·

b型夹层:薄(亚毫米)的高介电常数天线罩在外表面和内表面上涂覆有厚(几毫米)的低介电常数材料(图4)。csw技术和cps技术可以涂覆最多2.50mm厚的材料,其可以成功地用于厚层。

[0046]

·

c型夹层:是a型夹层的延伸。在a型夹层外和a型夹层内的附加层通过热喷涂厚

的低介电常数材料形成(图4)。

[0047]

·

d型夹层:是b型夹层的延伸。然而,b型夹层外和b型夹层内的附加层通过热喷涂薄的高介电常数材料形成(图4)。

[0048]

·

分段天线罩结构:通过将喷射的涂层材料筛到表面上来涂覆天线罩的预定位置。这种方法可应用于所有上述夹层选项。图5示出了为a型夹层制备的分段结构。

[0049]

热喷涂表面的特征通常是多孔、变形且具有裂纹。在厚度方向的多个层上,形成更均匀的横截面。热喷涂的最后过程是表面抛光,其以多个步骤执行以降低表面粗糙度。这使得厚度值和平面度值达到最优化的rf规格所需的严格公差。

[0050]

参考文件

[0051]

1 oerlikon metco,《热喷涂指南》(an introduction to thermal spraying),公司白皮书,2016,1-24。

[0052]

2 x.q.cao,r.vassenb和d.stoeverb,“热屏障涂层陶瓷材料”(ceramic materials for thermal barrier coatings),《欧洲陶瓷学会杂志》(journal of the european ceramic society),2004,24:1-10。

[0053]

3 e.bakan和r.vassen,“等离子喷涂的热屏障涂层的陶瓷顶部涂层:材料、工艺及性能”(ceramic top coats of plasma-sprayed thermal barrier coatings:materials,processes,and properties),《热喷涂技术杂志》(journal of thermal spray technology),2017,26:992-1010。

[0054]

4 s.amin和h.panchal,“热喷涂涂层工艺综述”(a review on thermal spray coating processes),《当前工程与研究进展国际杂志》(international journal of current trends in engineering&research),2016,2(4):556-563。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1