具有高可见光透射率的钠钙硅玻璃的制作方法

具有高可见光透射率的钠钙硅玻璃

发明背景

发明领域

1.本发明描述了一种具有高可见光透射率的钠钙硅玻璃,其主要以任何形式用于建筑行业中(用于内部、外部和玻璃窗,具有或没有涂层),但不限于其它应用,例如汽车工业或家电,对于5.66mm的控制厚度其具有至少89%的可见光透射率、约490至505纳米的主波长(dw)和不超过1%的纯度(pe)。相关技术描述

2.透明玻璃在建筑行业中具有很大的重要性,这是由于其主要特性,例如其高纯度,以及对透过玻璃看到的颜色的高保真度。它通常用于家具、商店橱窗、外部和内部中。即使当使用厚的玻璃时,其仍保持其高的可见光透射率。

3.具有高可见光透射率的透明玻璃是期望的,以便以比当前商用玻璃更低的成本实现透过玻璃看到的物体的更精确的外观。

4.可以用各种方式制造透明玻璃组合物。在某些情况下,通过使用具有低铁氧化物的原材料制备透明玻璃。一些玻璃使用氧化锡、硝酸钠和/或氧化铈作为还原剂或氧化剂来实现特定的氧化还原比(redox),并且使用钴和铬作为着色剂。其它透明玻璃在配料组成中不具有硫酸钠,以避免形成多硫化物和它们的淡黄着色,并且其它透明玻璃使用氧化铈作为脱色剂。

5.白云石是由碳酸钙镁构成的无水碳酸盐矿物。该矿物以三方-斜方晶系结晶,从而形成有色晶体。在固体形式中,可以存在铁为主的铁白云石(anker i te)和锰为主的锰白云石(kutnohor i te),其中结构中的少量铁在晶体中产生黄色至棕色的色调。

6.铁可以按两种不同的氧化态存在于玻璃(硅钠钙)中:fe

2+

,作为氧化亚铁(feo),和fe

3+

,作为氧化铁(fe2o3)。每种离子赋予不同的性质。亚铁离子具有以1050nm为中心的宽且强的吸收带,其转化为红外辐射的降低。此外,该带延伸到可见光区域,从而减少光的透射并向玻璃赋予浅蓝着色。铁离子具有位于紫外区域中的强吸收带,这避免其透射穿过玻璃,此外它在可见光区域中具有位于420和440nm之间的两个弱带,它们导致光透射的轻微降低和玻璃中的淡黄着色。

7.氧化亚铁与氧化铁之间的平衡对玻璃的颜色和透射率的特性具有直接影响。

8.术语铁的氧化还原比表示亚铁状态的铁量(表示为feo)除以总铁的量(表示为fe2o3)。这意味着玻璃中存在的铁离子(fe

3+

)的量越多,紫外辐射的吸收越大,光的透射将增加;以及淡黄色调;但是,如果由于fe2o3的化学还原而亚铁离子(fe

2+

)的含量增加,则红外辐射的吸收将增加,但紫外辐射以及光透射也会降低。

9.feo相对于fe2o3的浓度变化引起玻璃中的颜色的变化。颜色的位移可以如下改变:从黄色经过绿色和蓝色,直至达到琥珀色。从蓝色,通过在高的氧化还原条件下形成多硫化铁在玻璃中产生琥珀色的着色。颜色以如下方式变化(根据实验结果):黄色—低的氧化还原比(0.12)—高的光透射(高的铁离子)黄色—绿色(0.16)绿色—浅黄色(0.20)绿色(0.25典型的绿色玻璃值)蓝绿色(0.29)绿蓝色(0.35)蓝色(0.50)橄榄绿(0.60)香槟色(0.65)琥珀色—高的氧化还原比(0.75)—低的光透射(低的铁离子)

10.为了控制氧化亚铁和氧化铁之间的平衡,必须建立配料条件和熔化气氛。对于第一种情形,调节还原剂(例如碳和氧化锡)和氧化剂(例如硫酸钠)的浓度。关于熔化条件,有必要在燃烧期间使用不同的氧气过量和调节火焰对准来调节炉气氛;取决于热性能和期望的玻璃色调。

11.将硫酸钠(na2so4)作为原料添加到配料中。其主要用作气泡消除试剂(作为高温澄清剂)促进质量传输,溶解玻璃表面上的游离氧化硅并减少固体夹杂物的数量。

12.另一方面,硫酸钠具有氧化性质,这是通常将少量碳添加到混合物中以防止不希望的氧化并且同时降低反应温度的原因。

13.在玻璃制造期间,作为玻璃中主要硫贡献者的na2so4转化为so3,其控制fe2o3向feo的转变。然而,最终玻璃中存在的so3不影响玻璃透射可见光的能力。如果其具有以下项,则溶解在玻璃中的so3量降低:1.较低数量(成比例)的硫酸钠。2.更高的熔化性质。3.更高的熔化时间。4.具有更大氧化作用的炉环境。5.铁到氧化亚铁的更大还原(更多的fe

2+

;更少的fe

3+

)达到70至75%fe

2+

的最小值。

14.因此,必须根据玻璃配料中存在的碳量来平衡玻璃配料中so3的数量和效果。

15.此外,作为公知常识,玻璃配料中的so3必须在某些临界数量内,因为玻璃配料中较少量的so3会影响精炼性能,即消除熔炉中的气泡的能力。

16.第一还原剂是如d.benne等人在以下论文中提及的氧化锡(sno2):“the effect of alumina on the sn

2+

/sn

4+

redox equi l ibrium and the incorporat ion of t in in na2o/al2o3/sio

2 mel ts”journal of non-crys tal l ine sol ids.337,2004,232

–

glasses”;journal of the society ofglass technology,glasgow,england,may 1937,pp.374-389”;j.c.hos tetter和h.s.roberts,“note on the dissociat ion of ferr ic oxide dissolved in glass and i ts relat ion to the color of iron-bear ing glasses”;journal of the american ceramic society,usa,september,1921,pp.927-938。

25.美国专利us 4,792,536(pecoraro等人)(通过引用将其并入本文)涉及一种蓝色玻璃组合物,其使用还原性条件来增强铁氧化物的亚铁状态;具有不透明的蓝色调玻璃,至少0.45重量%的以fe2o3表示的铁组成,具有至少35%的以feo表示的亚铁状态的铁,以及优选至少70%的可见光透射率。该专利还公开了在多级熔融和真空辅助精炼操作中制造的或者在常规浮法玻璃系统中制造的低铁、高铁、高氧化还原的钠钙硅玻璃组合物。

26.美国专利us 6,313,053(sheles tak)(通过引用将其并入本文)公开了铁、钴和任选的铬的着色剂比例用于获得具有期望的蓝色和光谱性质的玻璃,fe2o3为约0.40至1.0%,coo为约4至40ppm,并且在一些情形中,cr2o3的存在量为0至约100ppm,具有大于0.35直至约0.60的氧化还原比,并且在约0.154英寸的厚度下具有至少55%的光透射率,包含在组合物中的其它组分为至多约0.3重量%的so3,0至约0.5%的nd2o3,0至约0.5%的zno,0至约3ppm的se,0至约0.1重量%的mno2,0至约1.0重量%的ceo2,0至约0.5重量%的tio2,以及0至约2.0重量%的sno2。该专利还公开了目前可用的制造玻璃的方法,具体地但不限制,保持玻璃的氧化还原比在0.02至0.06的范围内。

27.美国专利申请号us 2007/0213197a1(boulos等人)(通过引用将其并入本文)公开了一种着色的玻璃组合物,其具有包含以下的着色剂组成:0.4至0.6重量%的fe2o3,0.18至0.28重量%的feo,0.05至0.3重量%的mno2,和0至8ppm的coo以调节水蓝色,具有489.2nm

±

1.2nm的主波长,使用在约0.40至约0.58范围内的氧化还原比,7%

±

1%的激发纯度,在4.0mm厚度下的红外透射率为16%至29%。

28.美国专利us 5,030,594(hei thoff)(通过引用将其并入本文)公开了在多级熔融和真空辅助精炼系统中制造的具有大于87%的光透射率的透明玻璃,其具有蓝色边缘着色。该玻璃的组成使用非常少量的铁氧化物和至少0.4的亚铁态,硫酸钠被限制为0.05%(以so3表示),并且配料材料不含石灰石和白云石,而是使用文石。

29.美国专利us 6,218,323(bretschneider等人)(通过引用将其并入本文)提出了具有以下着色剂部分的中性着色玻璃:0.1至1ppm的coo、≤0.03重量%的fe2o3和≤0.4的feo/fe2o3,优选0.3,使用钠钙硅的基础组成,该玻璃具有至少89%的光透射率(发光体d65,根据din 67 507),参考厚度为4mm。

30.美国专利us 6,962,887(hei thoff)(通过引用将其并入本文)描述了在氧燃料、非真空浮法玻璃系统中制造的具有蓝色边缘着色的透明玻璃,该专利包含以下着色剂部分:0至0.02重量%的fe2o3,0至5ppm的coo,0至01重量%的nd2o3,和0至0.03重量%的cuo,并且残余硫小于或等于0.11重量%so3,氧化还原比在0.3至0.6的范围内,其中氧化剂包括硝酸钠和氧化铈中的至少一种。在5.5mm等效厚度下在边缘上观察时,所得玻璃具有在485nm至505nm范围内的主波长。

31.美国专利us 6,548,434(nagashima)(通过引用将其并入本文)提出了浅色的高透射率玻璃,以重量百分比计包含以下作为着色成分:小于0.06%的fe2o3,0.5到5ppm的coo;

和0到0.45%的ceo2;其中feo相对于总铁(fe2o3)的比率小于40%;并且其中对于浅蓝着色在10mm的厚度下,该玻璃的主波长为470到495nm,或者对于中性灰色或青铜色调,该玻璃的主波长为560nm到585nm。该玻璃还含有0.05至0.25%的so3并且含有0.001至1重量%的至少一种重元素氧化物以避免nis的形成,所述重元素选自y、la、zr、hf、nb、ta、w、zn、ga、gc和sn。

32.美国专利us 8,361,915(cid-agui lar等人)(通过引用将其并入本文)提出了透明玻璃,按重量百分比包含:约0.005至约0.08重量%的氧化铁,0.00002至0.0004重量%的se,约0.00003至约0.0010重量%的coo,从0至约0.01重量%的cuo,约0至约0.6的ceo2,0.02至约1.0的tio2,和约0至约2的nano3,该透明玻璃具有至少87%的可见光透射率;小于85%的紫外辐射透射率;和不大于90%的太阳能直接透射率。

33.美国专利us 8,962,503(naga i等人)(通过引用将其并入本文)提出了着色玻璃板,其中按so3计算的总硫百分比为0.025至0.065%,按fe2o3计算的总铁为0.001至5.0%,按sno2计算的总锡为0.001至5.0%,由此透射的光具有蓝色或绿色。

34.美国专利us 10,011,521b2(nagai等人)(通过引用将其并入本文)描述了一种着色玻璃,其使用fe2o3作为主要着色剂,该主要着色剂提供蓝色或绿色的透射光,其比例为0.001至5.0%(以总铁fe2o3计算),so3的主要用途是作为熔融玻璃中的澄清剂,对于4mm的厚度而言,总硫比例为0.005至小于0.025%;在该玻璃中使用sno2作为铁和硫的氧化还原反应的缓冲剂,总锡比例为0.001%至5.0%。对于4mm厚度的玻璃而言,该专利的玻璃具有至多65%的阳光透射率te,至少60%的光透射率tv(通过照明体a,2

°

视场),如jis r3106(1998)所定义。

35.有利的是提供具有高可见光透射率的钠钙硅玻璃。此外,有利的是提供用于制造低铁的钠钙硅玻璃的方法,可使用该玻璃而不管用于熔化玻璃配料材料的加热系统或熔炉的类型,并且消除与其相关的限制。

技术实现要素:

36.根据本发明,提供了一种玻璃或玻璃板,其具有钠钙硅玻璃组合物,具有至少89%的高可见光透射率(l

tc

);对于5.66mm的控制厚度,具有约490至505纳米的主波长(dw)和不超过1%的纯度(pe)。该玻璃组合物包含0.02至0.06重量%的总铁氧化物(fe2o3);0.006至0.02重量%的feo(亚铁),约0.30至0.55的氧化还原比(feo/fe2o3);约0.3至10ppm的cr2o3;约50至500ppm的tio2;约10至500ppm的sno2;和约0.10至0.25重量%的临界量的so3。

37.本发明的主要目的是提供一种具有高可见光透射率的透明玻璃组合物。

38.本发明的另一个目的是提供一种低成本的透明玻璃。这可以通过以下方式来实现:使用低铁原材料(例如低铁白云石),以及透明和低铁的碎玻璃的混合物,以实现着色剂浓度的恰当平衡,诸如如cr2o3、tio2和fe2o3。实现期望性能的另一选择是:除低铁白云石之外,通过使用低铁原材料被常规原材料的部分替代,可通过使用其中这些氧化物作为杂质存在的常规砂子来实现着色剂浓度,例如cr2o3、tio2和fe2o3。

39.在以下条款中阐述和描述另外的非限制性实施方案或方面。

40.条款1:一种透明玻璃,其具有包含以下的钠钙硅玻璃组合物:0.02至0.06重量%的总铁氧化物(fe2o3);0.006至0.02重量%的亚铁(feo);约0.30至0.55重量%的氧化还原

比(feo/fe2o3);约0.3至10ppm的cr2o3;约50至500ppm的tio2;约10至500ppm的sno2;和约0.10至0.25重量%的so3。

41.条款2:如条款1所述的透明玻璃,其中通过用低铁原材料部分替代常规原材料来实现低含量的铁氧化物,和/或通过低铁白云石完全替代常规白云石,所述低铁白云石具有0.020重量%的最大铁氧化物浓度。

42.条款3:如条款1或2所述的透明玻璃,其具有至少89%的可见光透射率(l

tc

),具有从约490至505纳米的主波长(dw)和不大于1%的纯度(pe),其中所述玻璃的厚度在2至19mm范围内。

43.条款4:如条款1至3中任一项所述的透明玻璃,其中所述透明玻璃具有至少89%的可见光透射率(l

tc

),当所述玻璃具有约5.6mm且不大于25mm的控制厚度时,具有约490到505纳米的主波长(dw)和不大于1%的纯度(pe)。

44.条款5:如条款1至4中任一项所述的透明玻璃,其中所述玻璃的厚度在1.0mm至25mm之间,优选在2.0mm至19mm之间,更优选在2.0mm至10mm之间,最优选在2.0mm至6.0mm之间。

45.条款6:如条款1至5中任一项所述的透明玻璃,其中所述玻璃是平坦玻璃板。

46.条款7:一种使用常规浮法非真空玻璃系统制造透明玻璃的方法,所述方法包括:提供玻璃配料,其中所述玻璃配料包含5至20重量%范围内的低铁白云石,并且其中所述低铁白云石包含0.030重量%的以fe2o3表示的最大总铁含量,优选0.025重量%的最大总铁,更优选0.022重量%的最大总铁,最优选0.020重量%的最大总铁;熔化玻璃配料以提供熔融玻璃;使熔融玻璃流动到熔融锡浴上;使熔融玻璃在熔融锡浴的表面上移动,同时可控地冷却熔融玻璃并向熔融玻璃施加力以提供具有期望厚度和期望宽度的玻璃;以及将玻璃从熔融锡浴中移出。

47.条款8:如条款7所述的方法,其中所述熔化步骤发生在具有燃烧的炉中,其中所述炉是空气燃料炉或氧气燃料炉,并且其中所述燃烧控制玻璃中的氧化还原比(feo/fe2o3)为约0.30至0.55重量%。

48.条款9:如条款7或8所述的方法,其中所述方法另外包括将低铁白云石与碎玻璃、沙子、苏打灰、石灰石、盐饼、煤或石墨或其组合混合。条款10:如条款7至9中任一项所述的方法,其中所述低铁白云石另外包含氧化钙和氧化镁。

49.条款11:如条款7至10中任一项所述的方法,其中通过还原剂(诸如碳和氧化锡)和氧化剂(诸如硫酸钠)来控制所述氧化还原比。

50.条款12:如条款7至11中任一项所述的方法,其中所述透明玻璃包含:

所述透明玻璃板具有至少89%的可见光透射率(l

tc

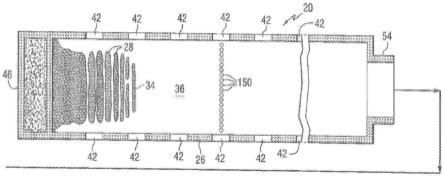

),具有约490至505纳米的主波长(dw)以及不大于1%的纯度(pe),其中所述玻璃具有2至19mm的厚度。

51.条款13:如条款7至12中任一项所述的方法,其中所述低铁白云石包含最多0.020重量%的以fe2o3表示的总铁。

52.条款14:如条款7至13中任一项所述的方法,还包括调节所述炉中的氧气或空气以产生具有0.30至0.55的氧化还原比(feo/fe2o3)的玻璃。

53.条款15:如条款7至14中任一项所述的方法,其中所述低铁白云石还包含5至15重量%的cao和2至10重量%的mgo。

54.条款16:如条款7至15中任一项所述的方法,其中通过改变锡和/或含锡化合物的重量百分比以改变对于变化的玻璃配料部分所指定的范围内的总铁的重量百分比,从而使制造玻璃的方法从玻璃配料部分之一到玻璃配料部分中的另一者改变。

55.条款17:如条款7至16中任一项所述的方法,其中所述玻璃配料还包括选自低铁砂子、低铁方解石、低铁碎玻璃、低铁石墨及其组合的低铁原材料。

56.条款18:如条款7至17中任一项所述的方法,其中所述方法还包括使用碳和氧化锡作为还原剂。

57.条款19:如条款7至18中任一项所述的方法,其中所述方法还包括使用硫酸钠作为氧化剂。

58.条款20:一种使用常规浮法非真空玻璃系统形成透明玻璃的方法,所述方法包括:提供玻璃配料;熔化所述玻璃以提供熔融玻璃池;使所述熔融玻璃流动到熔融锡浴上;使所述熔融玻璃在所述熔融锡浴的表面上移动,同时可控地冷却所述玻璃并向所述玻璃施加力以提供具有期望厚度和期望宽度的玻璃;以及将玻璃从熔融锡浴中移出,其中以下述量单

独地或组合地使用原料形成玻璃:材料范围优选范围更优选范围最优选范围碎玻璃0至15wt%5至30wt%5至20wt%5至15wt%砂子最多65wt%最多60wt%最多55wt%最多50wt%低铁白云石5至20wt%8至19wt%9至18wt%9至17wt%盐饼0.2至1.0wt%0.3至0.8wt%0.3至0.75wt%0.35至0.60wt%苏打灰13至23wt%14至20wt%16至19wt%17.1至18.5wt%方解石或石灰石1.0至12wt%2至10wt%2至9wt%2.0至8.5wt%

59.条款21:如条款20所述的方法,其中所述组合物包含:具有0.010%的最大fe2o3含量的砂子,具有0.010%的最大fe2o3的方解石,具有最多0.010%fe2o3的低铁石墨,或具有0.010%的最大fe2o3含量的碎玻璃。

60.条款22:如条款20或21中任一项所述的方法,其中所述玻璃包含以下范围内的sio2:68至75重量%,优选70至74重量%,更优选71至74重量%,最优选72至74重量%。

61.条款23:如条款20至22中任一项所述的方法,其中所述玻璃的氧化还原比(feo/fe2o3)为0.25至0.55,优选0.27至0.48,更优选0.30至0.47,最优选0.35至0.46。

62.条款24:如条款20至23中任一项所述的方法,其中所述玻璃具有以下范围内的na2o:10至15重量%,优选12至14重量%,更优选13至14重量%,最优选13.8至14.0重量%。

63.条款25:如条款20至24中任一项所述的方法,其中所述玻璃包含以下范围内的so3:0.1至0.3重量%,优选0.15至0.25重量%,更优选0.17至0.22重量%,最优选0.18至0.21重量%。

64.条款26:如条款1至6中任一项所述的透明玻璃,其中所述玻璃具有以下颜色:a

*

为1.0至-1.0、优选0.0至-0.8、更优选0.0至-0.5、最优选0.0至-0.4,并且b

*

为1至-1、优选0.5至-0.5、更优选0.3至-0.2、最优选0.2至-0.1。

65.条款27:如条款20至25中任一项所述的方法,其中所述玻璃具有以下颜色:a

*

为1.0至-1.0、优选0.0至-0.8、更优选0.0至-0.5、最优选0.0至-0.4,以及b

*

为1至-1、优选0.5至-0.5、更优选0.3至-0.2、最优选0.2至-0.1。

66.条款28:一种玻璃,包含 重量百分比sio265至75na2o10至20k2o0至0.5cao5至15mgo0至5al2o30至1so30至0.5fe2o30.02至0.07feo0.005至0.03氧化还原比(feo/fe2o3)0.2至0.6

67.条款29:一种玻璃,包含

ꢀ

重量百分比sio270至75na2o13至15k2o0至0.4cao8至11mgo2至5al2o30.05至0.5so30.1至0.3fe2o30.02至0.06feo0.005至0.02氧化还原比(feo/fe2o3)0.20至0.60

68.条款30:一种玻璃,包含 重量百分比sio272.0至73.5na2o13.5至14.5k2o0至0.3cao8.5至10.5mgo2.5至4.5al2o30.05至0.45so30.15至0.25fe2o30.020至0.055feo0.005至0.020氧化还原比(feo/fe2o3)0.25至0.50

69.条款31:一种玻璃,包括 重量百分比sio272.4至73.2na2o13.8至14.0k2o0至0.2cao8.7至10.2mgo3至4.1al2o30.08至0.39so30.15至0.21fe2o30.021至0.053feo0.008至0.017氧化还原比(feo/fe2o3)0.30至0.46

70.条款32:如条款28至31中任一项所述的玻璃,其进一步包含50至500ppm的tio2,优选75至450ppm的tio2,更优选90至400ppm,最优选100至390ppm的tio2。

71.条款33:如条款28至32中任一项所述的玻璃,其进一步包含0.1至7ppm的cr2o3,优选0.3至6ppm的cr2o3,更优选0.5至5.7ppm的cr2o3,最优选0.6至5.6ppm的cr2o3。

72.条款34:如条款28至33中任一项所述的玻璃,其进一步包含25至500ppm的sno2,优选35至450ppm的sno2,更优选40至420ppm的sno2,最优选47至414ppm的sno2。

73.条款35:如条款28至34中任一项所述的玻璃,其进一步包含:至少85%、优选至少88%、更优选至少89%、最优选至少89.9%的光透射率(l

tc

);小于90%、优选小于88%、更优选小于86%、最优选小于85.4%的紫外线透射率(t

uv

);小于90%、优选小于88%、更优选小于86%,最优选小于85.2%的红外线透射率(t

ir

);至多92%、优选至多90%、更优选至多89%、最优选至多88.7%的总太阳能透射率(tset);90至99、优选92至98、更优选95至97、最优选96至9666.3_的亮度值(l*);在以下范围内的a*颜色通道:1至-2,优选0.5至-1.5,更优选0至-1,最优选-0.4至-1.0;在以下范围内的b*颜色通道:1至-1,优选0.5至-0.5,更优选0.3至-0.2,最优选0.2至-0.1;470至525nm、优选475至520nm、更优选480至515nm、最优选490至505nm的主波长;以及不大于2%、优选不大于1%、更优选不大于.6%,最优选不大于0.5%的纯度(pe)。

74.条款36:一种形成透明玻璃的方法,所述方法包括:混合原材料,其中所述原材料包括碎玻璃、砂子、苏打灰、盐饼、石灰石和白云石,其中所述白云石包含: 范围优选范围更优选范围最优选范围sio20至50至20.1至10.1至1.0na2o0至10至0.50至0.20.1cao25至4030至3531至3331.1至32.6mgo15至3015至2520至2220.0至21.1al2o30至10至0.50至0.10so30至10至0.50至0.10fe2o30至0.10至0.050至0.020.01至0.02熔化所述原材料以形成熔融玻璃;使所述熔融玻璃流动到熔融锡浴上;使所述熔融玻璃在熔融锡浴的表面上移动,同时可控地冷却所述熔融玻璃并向所述熔融玻璃施加力,以形成具有期望厚度和期望宽度的玻璃;以及将玻璃从所述熔融浴中移出。

75.条款37:如条款36所述的方法,其中所述原材料以如下量存在:材料范围优选范围更优选范围最优选范围碎玻璃0至15wt%5至30wt%5至20wt%5至15wt%砂子最多65wt%最多60wt%最多55wt%最多50wt%白云石5至20wt%8至19wt%9至18wt%9至17wt%盐饼0.2至1.0wt%0.3至0.8wt%0.3至0.75wt%0.35至0.60wt%苏打灰13至23wt%14至20wt%16至19wt%17.1至18.5wt%白云石1.0至12wt%2至10wt%2至9wt%2.0至8.5wt%

76.条款38:如条款36或37中任一项所述的方法,其中所述砂子包含:

77.条款39:如条款36至38中任一项所述的方法,其中所述盐饼包含:

78.条款40:如条款36至38中任一项所述的方法,其中所述碎玻璃包含:

79.条款41:如条款36至40中任一项所述的方法,其中所述石灰石包括:

80.条款42:如条款36至41中任一项所述的方法,其中所述苏打灰包含:

81.条款43:如条款36至42中任一项所述的方法,其中所述原材料还包含煤或石墨。

82.条款44:如条款43所述的方法,其中所述煤或石墨在如下范围内:0.01重量%至0.3重量%;优选0.02重量%至0.2重量%;更优选0.03至0.1重量%;最优选0.04至0.08重量%。

83.条款44:如条款43或44所述的方法,其中所述煤或石墨包含附图简述

84.图1a和1b是可用于本发明实施的玻璃熔炉的水平截面;图1a是熔炉的熔化段,并

且图1b是熔炉的精炼和均化段。

85.图2是图1a中所示的熔化段的竖直截面。

86.图3是可用于本发明实施的玻璃熔化和精炼装置的局部剖开的高架侧视图。

87.图4是支撑在熔融锡浴上的玻璃带的片段侧视图。

具体实施方式

88.如以下讨论中所使用的,除非另有指示,否则在说明书和权利要求书中使用的表示尺寸等的所有数字应被理解为在所有情况下被术语“约”修饰。因此,除非有相反指示,否则在以下说明书和权利要求中列出的数值可以根据试图通过本发明获得的期望性质而变化。至少,且并不意图限制将等同原则应用于权利要求的范围,至少应根据所报告的有效数字的数量并通过应用普通的舍入技术来解释每个数值。此外,应理解本文公开的所有范围均包括范围起始值和范围结束值以及其中包含的任何和所有子范围。例如,“1到10”的所述范围应被认为包括最小值1和最大值10之间(包括所述最小值和最大值)的任何和所有子范围;也就是说,以最小值1或更大值开始并且以最大值10或更小值结束的所有子范围,例如5.5到10。此外,本文提及的所有文献(例如但不限于授权专利和专利申请)应被认为以其整体“通过引用并入”。

89.除非另有说明,否则对组成量的任何提及都是基于最终玻璃组合物的总重量的“重量百分比”。根据标准分析实践,本文公开的玻璃组合物的“总铁”含量以fe2o3来表示,而不管实际存在的形式如何。同样地,以亚铁状态的铁量被报告为feo,即使其可能实际上并不以feo存在于玻璃中。术语“氧化还原比”、“氧化还原比率”或“铁的氧化还原比率”表示亚铁状态的铁量(表示为feo)除以总铁量(表示为fe2o3)。如本文所用,钠钙硅玻璃具有在大于0至0.06重量%范围内的总铁(表示为fe2o3)。通常并且不限制本发明,高铁的钠钙硅玻璃具有以下范围内的总铁:等于和大于0.10重量%至2.0重量%;等于和大于0.10重量%至1.5重量%;等于和大于0.10重量%至2.0重量%;以及等于和大于0.10重量%至0.80重量%。

90.正如现在可以理解的,本发明涉及制造低铁、高氧化还原比的钠钙硅玻璃,并且不限于光学性质,例如紫外可见和ir透射和吸收以及玻璃的颜色和物理性质,例如玻璃厚度。在限定本发明的玻璃的非限制性实施方案时,可参考紫外线、可见光和ir透射和吸收的特定范围或值,和/或玻璃的颜色和/或物理性质(例如玻璃厚度),以确认本发明的特定玻璃和/或由本发明的实施制成的玻璃。下面给出了常见的添加剂,例如添加到玻璃配料材料中的色彩添加剂,和/或用于改变本发明玻璃的光学和物理性质的熔融玻璃。

91.根据标准分析实践,本文公开的玻璃组合物的“硫”含量以so3表示,而不管实际存在的形式如何。

92.如本文所使用的,“可见光透射率”和“主波长”值是使用常规cie照明体c和2度观察者角度确定的值。本领域的技术人员将理解,可在等效标准厚度(例如5.5毫米(“mm”))下计算诸如可见光透射率及主波长的性质,即使所测量的玻璃样品的实际厚度不同于标准厚度。

93.应理解,本发明不限于上文所讨论的色彩添加剂,且本领域中已知的钠钙硅玻璃的任何色彩添加剂均可用于本发明的实施中,例如(但不限于)选自下列的着色剂:coo、se、nio、cl、v2o5、ceo2、cr2o3、tio2、er2o3、mno2、la2o3及其组合。

94.正如现在可理解的,本发明不限于实施本发明以制造本发明玻璃的工艺和/或设备,并且本领域中已知的任何玻璃制造工艺和/或设备均可用于本发明的实施。

95.根据需要参考图1和图2,示出了常规的连续进料、交叉罐烧制、玻璃熔融和非真空的精炼炉20,其具有由耐火材料制成的侧壁26、底部22和顶部24形成的外壳。玻璃配料材料28以任何方便或常见的方式通过炉20的延伸部32中(称为填充原料预热室)的入口开口30引入,从而形成漂浮在熔融玻璃38的表面36上的毯状物34。如附图1a和1b中所示的玻璃的总体行进在附图中是从左向右,朝向本领域中所用类型的玻璃成形室40的进入端,以制造浮法平板玻璃。

96.熔化配料材料28以及加热熔融玻璃38的火焰(未示出)从沿侧壁26间隔开的燃烧器端口42(参见图2)发出,并被引导到熔融玻璃38的表面36上并跨过熔融玻璃38的表面36。在加热循环的前一半期间,火焰从槽20的一侧上的每个端口中的喷嘴43(参见图2)发出,因为炉的排气移动通过该炉的相对侧上的端口。在加热循环的后一半期间,端口的功能反转,并且排气端口是烧制端口,并且烧制端口是排气端口。图1和图2所示类型的熔炉的烧制循环在本领域中是公知的。如本领域技术人员可以理解的,本发明设想使用空气与燃料气体的混合物或者使用氧气与燃料气体的混合物来产生火焰以加热配料材料和熔融玻璃。对于在图1中所示类型的熔炉中使用氧气和燃料气体的讨论,可以参考美国专利us 4,604,123、us 6,962,887、us 7,691,763、us 8,420,928,通过引用将这些专利并入本文。

97.当玻璃配料材料28从配料供给端或原料预热室(doghouse)端壁46向下游移动时,它们在炉20的熔化段48中熔化,并且熔融玻璃38移动穿过炉20的精炼段56的腰部54。在精炼段56中,熔融玻璃38中的气泡被除去,并且当熔融玻璃穿过精炼段56时熔融玻璃38被混合或均质化。将熔融玻璃38以任何方便或通常的方式从精炼段56输送到容纳于玻璃成形室40中的熔融金属池(未示出)上。当输送的熔融玻璃38移动穿过熔融金属池上的玻璃成形室40时(未示出),熔融玻璃被定尺寸(s ize)和冷却。尺度稳定的定尺寸玻璃带(未示出)从玻璃成形室40移出,进入退火窑(未示出)。图1和图2所示类型和上述类型的玻璃制造装置在本领域中是公知的。

98.图3中示出的是用于熔化玻璃配料材料以及精炼熔融玻璃的连续进料玻璃熔化和真空精炼设备78。配料材料80(优选处于粉末状态)被供给到液化容器(例如滚筒84)的腔体82中。配料材料80的层86通过滚筒的旋转而保持在容器84的内壁上,并且用作绝缘内衬。当内衬84的表面上的配料材料80暴露于腔体82内的热时,其形成液化层88,该液化层从容器84的底部92处的中心排放开口流出至溶解容器94,以完成未熔融颗粒在来自容器84的液化材料中的溶解。

99.阀96控制从溶解容器94向大致圆柱形的竖向直立容器98中的材料流动,该容器具有覆盖在气密的水冷式壳体100中的内部陶瓷耐火内衬(未示出)。精炼玻璃的熔融流102从精炼容器98的底部自由下落,并且可被传送到玻璃制造工艺中的后续阶段。对于图3中所示设备78的操作的详细讨论,可以参考美国专利us 4,792,536。

100.可以使用任何已知的玻璃制造工艺制造本发明的玻璃。例如但不限制本发明,可以在图3中所示的多级熔化和真空辅助精炼操作中制造本发明的低铁、高氧化还原比的玻璃。该已知工艺的精炼阶段在真空下进行,以降低溶解气体和挥发性气态组分(特别是含硫组分)的浓度。如本领域技术人员将理解的,从某些浮法玻璃组合物中除去含硫组分可以是

有利的,因为玻璃中的硫与铁的组合可导致玻璃在高的氧化还原比率(例如高于0.4,特别是高于0.5的氧化还原比率)下的琥珀色着色,这是由于形成了硫化铁(通常也称为硫化铁或多硫化铁)。硫化铁可以形成于本体玻璃中各处或者形成于玻璃板的条纹或层中。如本文所用,术语“本体玻璃”是指玻璃件(例如玻璃板)的内部,其在形成玻璃的过程中不发生化学改变。对于通过浮法玻璃工艺制造的2毫米(“mm”)或更厚的玻璃板,本体玻璃不包括邻近玻璃表面的玻璃的外部区域,例如较外的25微米(从玻璃表面测量)。在该已知工艺的真空精炼阶段中消除气态硫组分有助于防止在玻璃中形成硫化铁,并且因此有助于防止琥珀色着色。

101.如上文所述并且如图1和图2中所示,常规的浮法玻璃系统典型包括熔炉或熔化器,玻璃材料被放入该熔炉或熔化器中用于熔化。在本发明的一种实施中,熔化器可以是氧气燃料炉,其中燃料与氧气混合以供应热量从而熔化配料材料。在本发明的另一实施中,熔化器可以是常规的空气-燃料熔化器,其中空气与燃烧燃料混合以提供热量从而熔化配料材料。在本发明的又一种实施中,熔化器可以是混合型熔化器,其中用氧气喷枪增强常规空气型熔化器以便在燃烧之前用氧气补充加热的空气。

102.由在氧气燃料炉和常规空气-燃料熔化器中熔化的配料材料制成的玻璃之间的一种区别在于:由在氧气燃料炉中熔化的配料材料制成的玻璃典型具有425-600ppm范围内的水含量,其中由在常规空气-燃料熔化器中熔化的配料材料制成的玻璃典型具有200-400ppm范围内的水含量,并且由在氧气燃料炉中熔化的100%碎玻璃制成的玻璃典型具有约700ppm的水含量。在本发明的优选实施中,在氧气燃料炉或常规的空气-燃料熔化器中熔化玻璃配料材料。在本发明的以下讨论中,使用氧气燃料炉实施本发明;然而,本发明不限于此,并且可以使用任何类型的玻璃熔化系统来实施本发明。

103.在本发明的实施中,将用于制造钠钙硅玻璃的典型配料材料引入熔化器,即图1所示的炉20和图3所示的炉84。用于钠钙硅玻璃组合物的典型配料材料包括砂子、苏打灰、石灰石、氧化铝和白云石。在本发明的一个非限制性实施方案中,使用低铁的白云石作为配料材料。如本领域技术人员将理解的,常规的钠钙硅配料材料还包括熔化和精炼助剂,例如盐饼(硫酸钠)。当纳入到玻璃配料中时,盐饼也可以是氧化剂。如果从配料材料中完全消除盐饼,除了熔化困难增加之外,玻璃的氧化还原比率可以增加到可在本体玻璃中形成多硫化物的程度,从而提供具有琥珀色调的本体玻璃。为了控制玻璃的氧化还原比率,可将不含硫的氧化剂添加到配料材料中代替盐饼用以将fe++氧化成fe+++以便降低氧化还原比率。这种材料的一个非限制性示例是硝酸钠(nano3)。虽然硝酸钠可防止玻璃的氧化还原比率增加到本体多硫化物在本体玻璃中产生形成不期望琥珀色的程度,但是在玻璃生产过程期间硝酸钠可导致no

x

排放物的产生。可以在将熔化器气体释放到大气之前以常规方式处理这些排放物,以满足对no

x

排放物的政府限制。

104.实施本发明的非限制性实施方案以制造本发明的透明玻璃,通过浮法玻璃工艺形成钠钙硅玻璃组合物,其特征在于相对玻璃总重量的基于重量百分比的以下配方,通过使用x射线荧光分析获得这些百分比。

105.在本发明的一个非限制性实施方案中,总铁氧化物(fe2o3)在0.02至0.06重量%的范围内,亚铁(feo)为0.006至0.02重量%,氧化还原比(feo/fe2o3)为约0.30至0.55重量%;cr2o3为约0.3至10ppm,tio2为约50至500ppm;以及sno2的还原剂比例为约10至500ppm,以及约0.10至0.25重量%的临界量的氧化剂so3。通过用低铁的原材料部分替代常规原材料来实现铁氧化物的低含量,其中用具有0.020重量%的fe2o3最大含量的低铁白云石完全替代常规白云石。

106.在本发明的一个非限制性实施方案中,配料中的在5至20重量%范围内的所述低铁白云石包含5-15重量%的cao和2-10重量%的mgo。所述低铁白云石含有小于或等于约0.020%的fe2o3。

107.在一个非限制性实施方案中,透明玻璃具有至少89的高可见光透射率(l

tc

);具有约490至505纳米的主波长(dw)和不大于1%的纯度(pe),对于5.66mm的控制厚度而言。

108.低铁的透明玻璃在建筑行业中具有很大重要性,而不限于汽车工业或应用,其中高的可见光透射率及其低铁百分比允许通过这种类型的玻璃看到的物体被更好地欣赏,或者当在户外使用时,其允许具有更大照明的空间。

109.为了实现所述特征,本发明包括在铁、三价铁和亚铁氧化物、氧化钛和氧化铬、氧化锡和常规的煤或低铁石墨之间的恰当平衡,此外用低铁原材料部分或完全替代常规原材料,例如fe2o3最大含量为0.010%的低铁砂子,fe2o3最大含量为0.020重量%的低铁白云石,和fe2o3最大含量为0.010重量%的低铁方解石,和fe2o3最大含量为0.010%的低铁碎玻璃,以及fe2o3最大含量为0.010%的低铁石墨。

110.低铁原材料和透明碎玻璃比率的适当平衡能够实现期望的性质;然而,在这种情况下,配方的成本可能更高。实现期望特性的另一配方可以是使用低铁原材料和常规白云石。在这种情况下,有必要调整透明和低铁的碎玻璃比率,然而,该配方的成本可能更高。

111.实现本发明所提出的玻璃的另一个变量是玻璃中的铁氧化还原比,其中碳和氧化锡用作还原剂,硫酸钠用作氧化剂和澄清剂。使氧化铬和氧化钛作为着色剂。

112.根据本发明,如下所述测量上述性能。使用以下参数测量光透射率(l

tc

):使用c.i.e.标准发光体“c”,以2

°

观察角,在380至770纳米的波长范围内。使用以下参数测量玻璃颜色:关于主波长(dw)和激发纯度(pe),使用c.i.e.标准发光体“d65”,以10

°

观察角,依照astm e 308-2001中建立的程序。在300至400纳米的波长范围内测量总的太阳紫外透射率(t

uv

),在720至2000纳米的波长范围内测量总的太阳红外透射率(t

ir

),并且在300至2000纳米的波长范围内测量总的太阳能透射率(t

set

)。如现有技术中已知的,使用parry moon空

气质量2.0直接太阳辐射照度数据来计算t

uv

、t

ir

和t

set

透射率数据,并使用梯形法则进行积分。

113.还通过三色刺激值计算色彩系统cielab 1976的色彩变量l

*

、a

*

和b

*

。

114.本发明的玻璃可以在连续的大规模商业玻璃熔融操作中熔化和精炼,并且通过浮法形成为具有不同厚度的平坦玻璃板,其中熔融玻璃被支撑在熔融金属池(通常为锡)上,因为它呈现带状并以本领域公知的方式冷却。

115.表1中的下列配方具有基本的配料组分、着色剂和氧化还原试剂以生产1吨玻璃。

116.表1

117.在实施例1至7中,在本发明的非限制性配方中使用低铁原材料:按每吨玻璃0.6kg低铁石墨和5.8kg盐饼加入到配料配方中以控制玻璃中的氧化还原比,并且通过使用透明和低铁碎玻璃的混合物来调节铁的百分比。

118.这些实施例的典型原材料组成列出如下:

119.在实施例8至16中,在配方中使用低铁原材料:按每吨玻璃0.5kg低铁石墨和4.3kg盐饼添加到配料配方中以控制玻璃中的氧化还原比,并且通过使用透明和低铁碎玻璃的混合物来调节铁的百分比。

120.这些实施例的典型原材料组成列出如下:

121.在实施例17至21中,使用常规原材料进行配制,区别在于fe2o3最大含量为0.020重量%的低铁白云石。按每吨玻璃0.5kg的常规煤和6.2kg的盐饼加入到配料配方中以控制玻璃中的氧化还原比。这些配方代表最终产品中的较低成本,因为通过用低铁白云石代替常规白云石以及用常规煤代替低铁石墨来维持较低百分比的fe2o3。在这些实施例中,在配方中使用回收的碎玻璃。

122.这些实施例的典型原材料组成列出如下:

123.用常规原材料配制实施例22至30,区别在于fe2o3最大含量为0.020重量%的低铁白云石。按每吨玻璃0.9kg的常规煤和6.7kg的盐饼加入到配料配方中以控制玻璃中的氧化还原比。在这些实施例中,使用低铁白云石来实现fe2o3在玻璃中的较低百分比,因此,降低常规石灰石的量。在配方中使用回收的碎玻璃。

124.这些实施例的典型原材料组成列出如下:

125.以下是表2中呈现的钠钙硅组合物的实例,根据本发明的建议,汇报了在约5.66mm的控制厚度下的光透射率(l

tc

)、uv光透射率(t

uv

)、红外透射率(t

ir

)和总太阳光透射率(t

set

)的物理性质。

126.通过x射线荧光计算以下玻璃的组成。

127.表2

128.表2—续

129.表2—续

130.表2—续

131.表2—续

132.参考来自表2的实施例,基础钠钙硅玻璃组合物,具有铬和钛的适当平衡作为着色剂,低铁石墨或常规煤和氧化锡作为氧化还原试剂。在该组合物中,铁氧化物保持在0.02至0.06重量%内并且硫酸盐保持在约0.10至0.25重量%的临界量以避免影响so3的精炼性能。氧化锡和常规煤或低铁石墨的添加量取决于炉的初始氧化还原条件,需要不同量的氧

化锡以便在玻璃中达到期望的氧化还原比。

133.在实施例1至7中,将低铁原材料与透明和低铁碎玻璃的混合物一起使用,以实现铁氧化物、氧化铬和氧化钛的适当平衡。在这些实施例中,由于在炉中存在的氧化还原条件,在玻璃中达到氧化还原比需要较少的sno2。

134.也使用低铁原材料以及透明和低铁碎玻璃的混合物来配制实施例8至16,不同之处在于,在玻璃组合物中加入更大量的sno2,这是因为与实施例1至7相比,熔炉呈现更低的氧化还原条件。

135.在实施例17至21中,除了低铁白云石之外,使用常规原材料。在这些实施例中,可以通过使用常规砂子来实现着色剂如铁氧化物、氧化铬和氧化钛的适当平衡,在所述常规砂子中这些氧化物作为杂质存在。为了实现玻璃中所需的氧化还原比,sno2的添加量根据炉中的氧化还原条件而变化。

136.在实施例22至30中,除了低铁白云石之外,也使用常规原材料。在这些实施例中,相对于先前实施例而言,低铁白云石的量增加并且常规石灰石的量减少。sno2的量根据炉中的氧化还原条件所要求而变化。与实施例17至21类似,可以通过使用常规砂子来实现所述着色剂的适当平衡。

137.表2的实施例1至21保持约50至500ppm的tio2。上述范围内的氧化钛增加玻璃中的光透射,这是所提出的玻璃的主要特性之一。除此之外,如果氧化钛过量,则玻璃上出现淡黄着色。

138.本领域技术人员理解,如果铁氧化物、氧化钛或氧化铬的存在量大于所提及的范围,则光透射降低到低于本专利中提出的值。

139.这些材料的添加和控制赋予了根据本发明的非限制性实施方案的透明玻璃,该玻璃包括:约0.02至0.06重量%的总铁氧化物(fe2o3),0.006至0.02重量%的亚铁(feo),约0.30至0.55的氧化还原比(feo/fe2o3);约0.3至10ppm的cr2o3,约50至500ppm的tio2;约10至500ppm的sno2,和约0.10至0.25重量%的so3。在5.66mm的控制厚度下,实施例的玻璃具有至少89%的可见光透射率(l

tc

);具有约490至505纳米的主波长(dw)和不超过1%的纯度(pe)。

140.本文所公开的组合物是通过浮法工艺以约1毫米至25毫米制造的。

141.根据本发明的范围,为了达到所提出的透明玻璃组合物的性能,可以应用其他变化而不背离所附权利要求书中描述的内容。因此,本文详细描述的特定实施方案仅仅是说明性的,并且不限制本发明的范围,本发明的范围将由所附权利要求书及其任何和所有等同形式的全部范围给出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1