一种一步法制备致密六铝酸钙耐火熟料的工艺方法

1.本发明属于耐火材料技术领域,具体涉及一种一步法制备致密六铝酸钙耐火熟料的工艺方法。

背景技术:

2.六铝酸钙(ca6)熔点高(1870℃),耐火性能好,在含铁熔渣中的溶解度低,在还原气氛(co)中的稳定性高,在碱性环境中的化学稳定性好,对熔融金属和熔渣(钢铁和有色金属) 的润湿性低,因此是非常好的抗高温,抗侵蚀,抗金属液和熔渣渗入,具有高温隔热保温性能材料,且能直接用于冶金炉衬和冶金包衬热面与金属液及熔盐接触的新型耐火材料。同时,六铝酸钙与氧化铝有很好的化学相容性和相近的热膨胀性,可以与氧化铝以任何比例配合使用,这些特性使得六铝酸钙在冶金、玻璃、水泥、陶瓷、石油化工等高温行业有着十分广泛的应用前景。

3.在固相合成制备致密六铝酸钙耐火熟料的过程中,由于各原料的组元之间反应所伴随的体积膨胀效应抑制了烧结及致密化过程,同时,由于六铝酸钙相的烧结活性低,即使通过高温煅烧,也难以获得致密熟料,此外,由于反应过程中六铝酸钙晶相间易于枝晶搭桥互联形成网状多孔结构,进一步影响了六铝酸钙耐火材料的烧结致密化。发明专利 cn105585314b、cn110171980a公开的致密六铝酸钙耐火熟料的制备方法,其工艺过程是采用二步法的生产工艺即一步预烧消除体积膨胀效应,二步烧成致密化的生产方式,其工艺过程复杂,能耗较大,生产成本较高。

技术实现要素:

4.针对目前六铝酸钙耐火熟料制备技术上存在的上述问题,本发明提供了一种一步法制备致密六铝酸钙耐火熟料的工艺方法,其原理是在混料过程中加入促烧剂重量比为1:1的 la2o3与tio2混合微粉添加剂后进行煅烧,在煅烧过程通过重量比为1:1的la2o3与tio2混合微粉固溶入六铝酸钙晶相中,形成固溶体,强有力的提高了六铝酸钙相的烧结活性,有效促进了六铝酸钙相的长大,可通过一步法在较低的煅烧温度和较短的保温时间条件下实现六铝酸钙耐火熟料的良好烧结,获得致密六铝酸钙耐火熟料,提高生产效率,促进节能减排。

5.本发明的致密六铝酸钙耐火熟料,其成分按重量百分比含al2o

3 87.96~89.79%,cao 8.04~8.21%,重量比为1:1的la2o3与tio2混合微粉2.00~4.00%;相对密度为91.30~94.60%,显气孔率为2.80~4.50%。

6.本发明的致密六铝酸钙耐火熟料的制备方法,按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料;其中铝矾土占混合物料总重量的 83.61%~87.37%,石灰石占混合物料总重量的11.15%~13.12%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的1.5%~3.3%;

(2)将混合物料通过压球机在120~150mpa的压力下压制成生球;(3)将生球在1600~1650℃条件下保温2~2.5小时,进行煅烧,获得致密六铝酸钙耐火熟料。

7.上述的铝矾土中al2o3的重量含量≥76.20%,石灰石中cao的重量含量≥50.20%。

8.上述的la2o3、tio2微粉纯度≥98.00%,粒度≤10μm。

9.与现有技术相比,本发明的特点和有益效果是:本发明的致密六铝酸钙耐火熟料采用重量比为1:1的la2o3与tio2混合微粉作为促烧结剂,在煅烧过程重量比为1:1的la2o3与tio2混合微粉固溶到六铝酸钙相中,使六铝酸钙相发生晶格畸变,活性大大提高,促进其烧结与致密化行为,从而可在较低的煅烧温度和较短的保温时间条件下通过一步法获得致密六铝酸钙耐火熟料,大幅提高了生产效率,降低了生产能耗和生产成本。

附图说明

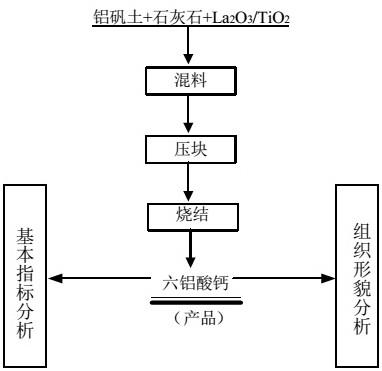

图1为一步法制备致密六铝酸钙耐火熟料工艺流程;图2为产品xrd分析。

具体实施方式

10.本发明实施例中混合物料采用的设备为s1110型混砂机。

11.本发明实施例中压制成球采用的设备为gy650

‑

180型压球机。

12.本发明实施例中煅烧采用的设备为高温竖窑。

13.本发明实施例中采用的铝矾土、石灰石和la2o3、tio2微粉为市售产品。

14.实施例1本实施例中采用的原料铝矾土中al2o3的重量百分含量76.20%,采用石灰石中cao的重量百分含量54.60%。

15.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 89.79%,cao 8.21%,重量比为1:1的la2o3与tio2混合微粉2.00%;相对密度为91.30%,显气孔率为4.50%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的87.37%,石灰石占混合物料总重量的11.15%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的1.48%;(2)将混合物料通过压球机在150mpa的压力下压制成生球,将生球在1650℃条件下保温 2.5小时,进行煅烧,获得致密六铝酸钙耐火熟料。在不添加重量比为1:1的la2o3与tio2混合微粉的情况下,按上述方式进行对比实验,获得对比实验的烧结熟料;将获得的致密六铝酸钙耐火熟料与对比实验的烧结熟料分别进行 xrd和sem分析,结果表明,无添加剂条件下烧结试样内部组织松散,气孔较多,相比之下,由于添加剂重量比为1:1的la2o3与tio2混合微粉的加入,试样的气孔显著减少,显微结构明显致密,可清晰观察到其主晶相ca6的存在,从微观结构上进一步说明了添加剂重量比为1:1的la2o3与tio2混合微粉对六铝酸钙耐火材料的烧结起到了有效的促进作用;将获

得的致密六铝酸钙耐火熟料进行eds分析,结果表明,添加的重量比为1:1的la2o3与tio2混合微粉主要存在于体系内部六铝酸钙晶相当中,形成了固溶体,会促使六铝酸钙晶相发生晶格畸变,活性提高,说明添加剂重量比为1:1的la2o3与tio2混合微粉的加入有效促进了六铝酸钙的烧结与致密化行为。

16.实施例2本实施例中采用的原料铝矾土中al2o3的重量百分含量77.50%,采用石灰石中cao的重量百分含量53.70%。

17.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 89.60%,cao 8.20%,重量比为1:1的la2o3与tio2混合微粉2.20%;相对密度为91.90%,显气孔率为4.30%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的86.88%,石灰石占混合物料总重量的11.47%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的1.65%;(2)将混合物料通过压球机在140mpa的压力下压制成生球,将生球在1650℃条件下保温 2.5小时,进行煅烧,获得致密六铝酸钙耐火熟料。

18.实施例3本实施例中采用的原料铝矾土中al2o3的重量百分含量78.80%,采用石灰石中cao的重量百分含量53.10%。

19.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 89.33%,cao 8.17%,重量比为1:1的la2o3与tio2混合微粉2.50%;相对密度为92.50%,显气孔率为3.90%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的86.37%,石灰石占混合物料总重量的11.72%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的1.9%;(2)将混合物料通过压球机在130mpa的压力下压制成生球,将生球在1650℃条件下保温2 小时,进行煅烧,获得致密六铝酸钙耐火熟料。

20.实施例4本实施例中采用的原料铝矾土中al2o3的重量百分含量79.40%,采用石灰石中cao的重量百分含量52.70%。

21.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 89.05%,cao 8.15%,重量比为1:1的la2o3与tio2混合微粉2.80%;相对密度为93.20%,显气孔率为3.60%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的86.00%,石灰石占混合物料总重量的11.85%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的2.15%;(2)将混合物料通过压球机在120mpa的压力下压制成生球,将生球在1650℃条件

下保温2 小时,进行煅烧,获得致密六铝酸钙耐火熟料。

22.实施例5本实施例中采用的原料铝矾土中al2o3的重量百分含量80.30%,采用石灰石中cao的重量百分含量52.10%。

23.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 88.87%,cao 8.13%,重量比为1:1的la2o3与tio2混合微粉3.00%;相对密度为93.70%,显气孔率为3.40%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的85.61%,石灰石占混合物料总重量的12.07%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的2.32%;(2)将混合物料通过压球机在150mpa的压力下压制成生球,将生球在1600℃条件下保温 2.5小时,进行煅烧,获得致密六铝酸钙耐火熟料。

24.实施例6本实施例中采用的原料铝矾土中al2o3的重量百分含量82.20%,采用石灰石中cao的重量百分含量51.80%。

25.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 88.69%,cao 8.11%,重量比为1:1的la2o3与tio2混合微粉3.20%;相对密度为94.10%,显气孔率为3.20%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的85.12%,石灰石占混合物料总重量的12.35%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的2.52%;(2)将混合物料通过压球机在140mpa的压力下压制成生球,将生球在1600℃条件下保温 2.5小时,进行煅烧,获得致密六铝酸钙耐火熟料。

26.实施例7本实施例中采用的原料铝矾土中al2o3的重量百分含量84.30%,采用石灰石中cao的重量百分含量51.30%。

27.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 88.41%,cao 8.09%,重量比为1:1的la2o3与tio2混合微粉3.50%;相对密度为94.40%,显气孔率为3.00%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的84.48%,石灰石占混合物料总重量的12.70%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的2.82%;(2)将混合物料通过压球机在130mpa的压力下压制成生球,将生球在1600℃条件下保温2 小时,进行煅烧,获得致密六铝酸钙耐火熟料。

28.实施例8本实施例中采用的原料铝矾土中al2o3的重量百分含量86.10%,采用石灰石中cao

的重量百分含量50.20%。

29.制备的致密六铝酸钙耐火熟料成分按重量百分比含al2o

3 87.96%,cao 8.04%,重量比为1:1的la2o3与tio2混合微粉4.00%;相对密度为94.60%,显气孔率为2.80%;制备方法按以下步骤进行:(1)将铝矾土和石灰石分别破碎并磨细至粒度≤88目,配加重量比为1:1的la2o3与tio2混合微粉后在混砂机中进行混合制成混合物料,其中铝矾土占混合物料总重量的83.61%,石灰石占混合物料总重量的13.12%,重量比为1:1的la2o3与tio2混合微粉占混合物料总重量的3.27%;(2)将混合物料通过压球机在120mpa的压力下压制成生球,将生球在1600℃条件下保温2 小时,进行煅烧,获得致密六铝酸钙耐火熟料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1