一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法

1.本发明属于电极材料制备技术领域,具体涉及一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法。

背景技术:

2.钠/钾离子电池被认为是下一代二次离子电池的重要选择。以煤炭为低成本、天然碳源,自上而下定向制备具有低电压平台(拓宽全电池电压窗口)、高首圈库伦效率及长循环寿命的碳负极材料是发展低成本钠/钾离子电池的重要方向。

3.无烟煤具有含碳量高(>90%)、成本低、预处理难度小等特点,是发展高性能碳负极材料的重要选择。已有研究报道采用无烟煤直接碳化制备钠离子电池负极材料(energy storagemater.2016,5,191)。然而,无烟煤的初始碳骨架中已具有初始类石墨微晶结构,其在直接高温碳化过程中趋于长程化发展,并不利于钠/钾离子嵌入储存容量及倍率性能的进一步提升,短程有序类石墨晶体结构的构筑才是钠离子快速、高密度嵌入储存的关键。

4.另一方面,物理/化学/催化活化等是制备煤基多孔碳材料的常用手段;然而直接活化得到的多孔碳微晶片层连续性受到很大程度的破坏,大量边缘缺陷暴露在电极与电解质界面处,虽然能够通过吸附机理储存钠/钾离子,但电解液的溶剂分子在拥有未饱和边缘的高活性孔壁处易于发生不可逆分解或与钠/钾离子发生不可逆吸附、反应,从而造成低的首圈库伦效率,难以应用于实际的二次离子全电池。

5.直接碳化制备的煤基碳材料中类石墨晶体呈现长程有序,不利于离子扩散储存容量和速率的提升;直接物理/化学活化制备的多孔碳材料中微晶破坏严重,大量边缘结构引起一系列不可逆效应,造成低首效;现有碳化、活化组合方式中仅有“预碳化

‑

后活化”的报道,本质上只是对直接活化工艺的改进,获得的碳材料仍为典型多孔碳,不适用于钠/钾离子电池负极。由上述分析可知,传统单一碳化或活化手段均不能够满足高性能无烟煤基硬碳材料的制备。

技术实现要素:

6.本发明针对传统直接碳化或活化制备的无烟煤基碳材料储钠/钾能力差的技术瓶颈,以抑制无烟煤高温碳化过程的微晶长程化为目标,提供一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,该方法以无烟煤为原料,通过预活化

‑

后碳化工艺干预煤基微晶生长过程的方法,制备可作为钠/钾二次离子电池负极材料的硬碳材料。“预碳化

‑

后活化”工艺的目的在于孔隙结构的调控。本发明以优化无烟煤基硬碳微晶结构、提高储钠/钾容量为目标,提出了预活化造孔、后碳化调控微晶相组合的技术思想:通过预先物理/化学活化制造孔隙,随后利用预设的孔结构抑制无烟煤中微晶在高温碳化过程的长程发展,从而获得具有短程有序类石墨晶体结构的硬碳材料。

7.为实现上述目的,本发明采取的技术方案如下:

8.一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,所述方法步骤为:

9.步骤一:磨选:对原煤进行破碎筛分得到目标粒径的粉体;

10.步骤二:预活化:对于物理活化,在惰性气体携带下,通入活化气体,总流量应控制在0.6~4.5l/(m3·

min),活化气体与惰性气体的流量比为1:4~0,按照2~20℃/min的升温速率升温至700~1000℃,保温1~6h,得到预活化产物;对于化学活化,按照活化剂与粉体质量比0.5~4:1加入活化剂进行固相预混,在惰性气氛保护下,按照2~20℃/min的升温速率升温至700~1000℃,保温1~6h,得到预活化产物;所述步骤二还包括酸洗步骤,具体为在预活化开始前或结束时依次使用盐酸、氢氟酸、水进行清洗,干燥;

11.步骤三:碳化:在惰性气氛保护下,将步骤二得到的粉体预活化产物按照2~20℃/min的升温速率升温至800~1800℃,保温0.5~10h,得到无烟煤基硬碳材料。

12.本发明相对于现有煤基碳材料的制备技术的有益效果为:

13.(1)本发明基于“预活化

‑

后碳化”思想获得的无烟煤基硬碳相比于上述工艺获得的碳材料,在钠离子储运中兼具高可逆容量和高首次库伦效率,具有重要应用前景。具体地,与传统的直接碳化制备煤基硬碳材料或直接活化、“预碳化

‑

后活化”工艺制备煤基多孔碳材料相比,在传统的碳化步骤前增加预活化步骤,通过在煤焦结构中预设孔隙抑制高温碳化过程中类石墨晶体的长程化,使得所制备的无烟煤基硬碳材料具有短程有序的类石墨晶体结构,能够协同改善无烟煤基硬碳负极材料的低可逆容量和低首次库伦效率问题。

14.(2)本发明采用的物理或化学预活化抑制煤基微晶生长而制备的无烟煤基碳负极相比于直接碳化材料的可逆容量大幅提升,且首次库伦效率仍保持在较高的75~85%。

15.(3)针对煤基碳材料可逆容量较低的问题,该方法是以高阶煤为原料,特别是无烟煤等煤质微晶发展较为充分或高温易石墨化的煤种,采用本发明提出的预活化造孔与高温碳化组合的抑制微晶生长的制备思想,经磨选、酸洗、预活化、碳化等步骤,得到煤基硬碳材料。本发明的制备方法通过预活化处理,利用气体扩散刻蚀作用对煤质微晶附近的无定形域进行烧蚀,抑制煤质微晶的生长/重组,可有效提高煤无烟煤基碳材料用作钠/钾离子电池负极时的可逆容量,增量60~75mah/g。

附图说明

16.图1为对比例1中所述的1300℃碳化处理的无烟煤基硬碳材料的xrd谱图。

17.图2为对比例1中所述的1300℃碳化处理的无烟煤基硬碳材料的xrd分峰谱图。

18.图3为对比例1中所述的1300℃碳化处理的无烟煤基硬碳材料的充放电曲线图。

19.图4为对比例1中所述的1300℃碳化处理的无烟煤基硬碳材料的倍率性能图。

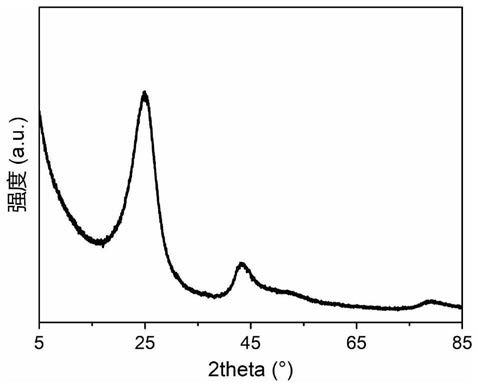

20.图5为对比例2中所述的经900℃水蒸气活化的无烟煤基多孔碳的xrd谱图。

21.图6为对比例2中所述的经900℃水蒸气活化的无烟煤基多孔碳的xrd分峰谱图。

22.图7为对比例2中所述的经900℃水蒸气活化的无烟煤基多孔碳的倍率性能图。

23.图8为对比例2中所述的经900℃水蒸气活化的无烟煤基多孔碳的充放电曲线图。

24.图9为对比例3中所述的经700℃koh活化的无烟煤基多孔碳的倍率性能图。

25.图10为对比例3中所述的经700℃koh活化的无烟煤基多孔碳的充放电曲线图。

26.图11为实施例1中所述的经过900℃水蒸气预活化、1300℃碳化处理的无烟煤基硬

碳的xrd谱图。

27.图12为实施例1中所述的经过900℃水蒸气预活化、1300℃碳化处理的无烟煤基硬碳的xrd分峰谱图。

28.图13为实施例1中所述的经过900℃水蒸气预活化、1300℃碳化处理的无烟煤基硬碳的充放电曲线图。

29.图14为实施例1中所述的经过900℃水蒸气预活化、1300℃碳化处理的无烟煤基硬碳的倍率性能图。

30.图15为实施例3中所述的经过700℃koh预活化、1300℃碳化处理的无烟煤基硬碳的充放电曲线图。

31.图16为实施例3中所述的经过700℃koh预活化、1300℃碳化处理的无烟煤基硬碳的倍率性能图。

具体实施方式

32.下面结合附图和实施例对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

33.具体实施方式一:本实施方式记载的是一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,所述方法步骤为:

34.步骤一:磨选:对原煤进行破碎筛分得到目标粒径的粉体;

35.步骤二:预活化:对于物理活化,在惰性气体携带下,通入活化气体,总流量应控制在0.6~4.5l/(m3·

min),活化气体与惰性气体的流量比为1:4~0,按照2~20℃/min的升温速率升温至700~1000℃,保温1~6h,得到预活化产物;对于化学活化,按照活化剂与粉体质量比0.5~4:1加入活化剂进行固相预混,在惰性气氛保护下,按照2~20℃/min的升温速率升温至700~1000℃,保温1~6h,得到预活化产物;所述步骤二还包括酸洗步骤,具体为在预活化开始前或结束时依次使用盐酸、氢氟酸、水进行清洗,干燥;

36.步骤三:碳化:在惰性气氛保护下,将步骤二得到的粉体预活化产物按照2~20℃/min的升温速率升温至800~1800℃,保温0.5~10h,得到无烟煤基硬碳材料。

37.本发明在碳化步骤前进行预活化步骤,通过预设孔隙来抑制无烟煤碳化过程中微晶长程化,能够协同提高无烟煤基硬碳负极材料的可逆容量和首次库伦效率。

38.具体实施方式二:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤一中,考虑到“预活化

‑

后碳化”工艺对煤基微晶结构调控的实际效果,所述原煤为无烟煤一号至三号中的一种或多种。

39.具体实施方式三:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤一中,为保证预活化步骤中的活化深度,同时方便碳化步骤结束后制作碳电极,所述目标粒径为80~400目。

40.具体实施方式四:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤二和三中,所述惰性气体为氮气、氩气中的一种或多种。

41.具体实施方式五:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤二中,所述活化气体为水蒸气、二氧化碳、氨气或氧气中的一

种或多种混合,用于刻蚀形成亚纳米至纳米级微孔结构,其中氨气可同时引入氮原子。

42.具体实施方式六:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤二中,考虑到后续碳化步骤的结构调控强度和应用于碳负极时的电化学性能,需控制预活化效果,预活化处理后材料比表面积控制在300~900m2/g之间。

43.具体实施方式七:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤二中,在实施化学预活化时,为保证对无烟煤基硬碳负极材料的有益效果,所述活化剂为koh、k2co3、ch3cook或k2feo4中的一种或多种混合。

44.具体实施方式八:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤二中,所述盐酸的浓度为2~5m,所述氢氟酸的浓度为5~20wt%,酸体积与粉体质量之比为20~40:1。

45.具体实施方式九:具体实施方式一所述的一种预活化造孔与高温碳化组合的无烟煤基硬碳材料制备方法,步骤二中,所述水为电阻率不小于10mω

·

cm的蒸馏水或去离子水,水洗的最终效果为溶液上清液呈中性或弱酸性。

46.对比例1:

47.本对比例提供的无烟煤基硬碳材料制备方法按以下步骤进行:

48.磨选:对无烟煤原煤进行破碎,筛分得到80~100目的粉体。

49.酸洗:对所述粉体进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

50.碳化:在氩气气氛保护下,将所述的酸洗产物以5℃/min的速率升温至1300℃,保温1h,得到无烟煤基硬碳材料。

51.所述无烟煤基硬碳材料的微晶结构通过x射线衍射(xrd)技术进行表征(图1),并通过对谱线进行分峰处理(图2),计算得出微晶层间距为0.365nm,微晶宽度为4.72nm。所述硬碳材料用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为154.7mah/g,首次库伦效率为73%(图3),但倍率性能不佳(图4)。所述硬碳材料用于钾离子电池时可逆容量仅为87mah/g。

52.对比例2:

53.本对比例提供的无烟煤基多孔碳材料制备方法按以下步骤进行:

54.磨选:对无烟煤原煤进行破碎,筛分得到80~100目的粉体。

55.酸洗:对所述粉体进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

56.活化:在氮气气氛保护下,以10℃/min的速率升温至900℃,随后在160ml氮气气氛携带下通入40ml水蒸气,保温2h,得到无烟煤基多孔碳材料。

57.所述无烟煤基多孔碳材料的微晶结构通过x射线衍射(xrd)技术进行表征(图5),并通过对谱线进行分峰处理(图6),计算得出微晶层间距为0.370nm,微晶宽度为2.26nm。所述无烟煤基多孔碳材料用作钠离子电池负极时,倍率稳定性良好(图7),但在0.1c(1c=300ma/g)下可逆容量仅为52.3mah/g,首次库伦效率为22.9%(图8)。

58.对比例3:

59.本对比例提供的无烟煤基多孔碳材料制备方法按以下步骤进行:

60.磨选:对无烟煤原煤进行破碎,筛分得到100~200目的粉体。

61.活化:将煤粉与koh按照质量比为1:1进行均匀混合,均匀混合物在氮气气氛保护

下,以10℃/min的速率升温至700℃,保温1h,得到化学活化后产物。

62.酸洗:对所述化学活化后产物进行5m盐酸酸洗、水洗、10%氢氟酸酸洗、水洗、干燥,得到无烟煤基的多孔碳。

63.所述无烟煤基多孔碳材料用作钠离子电池负极时,倍率充放电性能良好(图9),在0.1c(1c=300ma/g)下可逆容量为151mah/g,首次库伦效率仅为51%(图10)。

64.实施例1:

65.本实施例提供的无烟煤基碳材料制备方法按以下步骤进行:

66.磨选:对无烟煤原煤进行破碎,筛分得到80~100目的粉体。

67.预活化:在氮气气氛保护下,以10℃/min的速率升温至900℃,随后在160ml氮气气氛携带下通入40ml水蒸气,保温2h,得到预活化产物。

68.酸洗:对所述粉体进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

69.碳化:在氮气气氛保护下,将所述的预活化产物以5℃/min的速率升温至1300℃,保温1h,得到无烟煤基硬碳材料。

70.所述无烟煤基硬碳材料的微晶结构通过x射线衍射(xrd)技术进行表征(图11),并通过对谱线进行分峰处理(图12),计算得出微晶层间距为0.375nm,微晶宽度为3.01nm。所述无烟煤基硬碳材料用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为230.6mah/g,与对比例1所述的直接碳化无烟煤基硬碳材料相比,可逆容量增加75.8mah/g。所述硬碳材料用作钾离子电池负极时,可逆容量为200mah/g,与对比例1相比增加121mah/g。

71.实施例2:

72.本实施例提供的无烟煤基碳材料制备方法按以下步骤进行:

73.磨选:对无烟煤原煤进行破碎,筛分得到80~100目的粉体。

74.预活化:在流量为200ml/min的氮气气氛保护下,以10℃/min的速率升温至900℃,随后切换为流量200ml/min的二氧化碳气氛,保温2h,得到预活化产物。

75.酸洗:对粉体依次进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

76.碳化:在氩气气氛保护下,将所述的预活化产物以5℃/min的速率升温至1300℃,保温2h,得到无烟煤基硬碳材料。

77.所述无烟煤基硬碳材料用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为254.4mah/g,首次库伦效率达到80%,与对比例1所述的直接碳化无烟煤基硬碳材料相比,可逆容量增加99.3mah/g。

78.实施例3:

79.本实施例提供的无烟煤基碳材料制备方法按以下步骤进行:

80.磨选:对无烟煤原煤进行破碎,筛分得到100~200目的粉体。

81.预活化:将煤粉与koh按照质量比为1:1进行均匀混合,均匀混合物在氮气气氛保护下,以10℃/min的速率升温至700℃,保温1h,得到化学活化后产物。

82.酸洗:对所述化学活化后产物进行5m盐酸酸洗、水洗、10%氢氟酸酸洗、水洗、干燥,得到无烟煤基的多孔碳。

83.碳化:在氮气气氛保护下,将所述的预活化产物以5℃/min的速率升温至1300℃,保温2h,得到无烟煤基硬碳材料。

84.所述无烟煤基硬碳材料用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为301mah/g,与对比例1所述的直接碳化无烟煤基碳材料相比,可逆容量增加145mah/g;与对比例3中所述的无烟煤基多孔碳材料相比,可逆容量增加150mah/g。

85.实施例4:

86.本实施例提供的无烟煤基碳材料制备方法按以下步骤进行:

87.磨选:对无烟煤原煤进行破碎,筛分得到80~100目的粉体。

88.预活化:在氩气气氛保护下,以10℃/min的速率升温至900℃,随后在160ml/min氮气气氛携带下通入40ml/min水蒸气,保温1h,将气氛更换为200ml/min二氧化碳气体,继续保温2h,得到预活化产物。

89.酸洗:对粉体依次进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

90.碳化:在氩气气氛保护下,将所述的预活化产物以5℃/min的速率升温至1500℃,保温2h,得到无烟煤基多孔硬碳材料。

91.所述无烟煤基多孔硬碳材料比表面积为821m2/g,其用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为~140mah/g。

92.实施例5:

93.本实施例提供的无烟煤基碳材料制备方法按以下步骤进行:

94.磨选:对无烟煤原煤进行破碎,筛分得到100~200目的粉体。

95.预活化:在氮气气氛保护下,以10℃/min的速率升温至900℃,随后在160ml氮气气氛携带下通入40ml水蒸气,保温3h,得到预活化产物。

96.酸洗:对所述粉体进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

97.碳化:在氮气气氛保护下,将所述的预活化产物以5℃/min的速率升温至1400℃,保温1h,得到无烟煤基硬碳材料。

98.所述无烟煤基硬碳材料用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为211mah/g。

99.实施例6:

100.本实施例提供的无烟煤基碳材料制备方法按以下步骤进行:

101.磨选:对无烟煤原煤进行破碎,筛分得到100~200目的粉体。

102.酸洗:对所述粉体进行4m盐酸酸洗、水洗、20%氢氟酸酸洗、水洗、干燥。

103.预活化:在氮气气氛保护下,以10℃/min的速率升温至900℃,随后在160ml/min氮气气氛携带下通入40ml/min水蒸气,保温1h,将水蒸气更换为二氧化碳气体,继续保温1h,得到预活化产物。

104.碳化:在氮气气氛保护下,将所述的预活化产物以5℃/min的速率升温至1600℃,保温2h,得到无烟煤基硬碳材料。

105.所述无烟煤基硬碳材料用作钠离子电池负极时,在0.1c(1c=300ma/g)下可逆容量为218mah/g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1