一种新型釉面砖及其制备方法与流程

1.本发明涉及陶瓷领域,尤其涉及一种新型釉面砖及其制备方法。

背景技术:

2.随着人们生活水平的不断提高,对居家装饰效果的要求也越来越高。市场上有一些高档石材和天然石材可以部分的满足人们的需要。

3.釉面砖是一种常见的装饰用建筑材料,现有的釉面砖,在获得类似玉石、玛瑙石等名贵石材的装饰效果的同时,往往难以获得较好的耐磨性能、通透性和防污性能。

4.如何使得釉面砖能够批量实现类似玉石、玛瑙石等名贵石材的装饰效果的同时,还能够获得良好的耐磨性能、通透性和防污性能,替代天然石材,成为研究的重点和难点。

技术实现要素:

5.本发明的目的在于提供一种新型釉面砖及其制备方法,以解决上述问题。

6.为实现以上目的,本发明特采用以下技术方案:

7.一种新型釉面砖,包括坯体、底釉和面釉;

8.所述坯体的原料以重量份数计算包括:

9.钾长石10

‑

20份、半透砂20

‑

40份、粘土40

‑

50份、高岭土20

‑

30份、水玻璃5

‑

10份、三聚磷酸钠3

‑

5份、十二烷基苯磺酸钠3

‑

5份和水40

‑

60份;

10.所述底釉的原料以重量份数计算包括:

11.熔块30

‑

50份、羧甲基纤维素1

‑

2份、烧滑石3

‑

5份、氧化锌1

‑

3份、萤石4

‑

6份和白云石5

‑

10份和水35

‑

40份;

12.所述面釉的原料以重量份数计算包括:

13.熔块30

‑

40份、碳酸钡5

‑

10份、钟乳石5

‑

10份、硼砂3

‑

5份、氧化钛1

‑

3份、冰晶石1

‑

3份、钠长石1

‑

3份、硼酸钙2

‑

4份、氯化钠1

‑

3份和水35

‑

40份。

14.优选地,所述熔块的原料以重量份数计算包括:

15.石英50

‑

80份、氧化铝10

‑

30份、硅酸锆5

‑

10份、氧化锌1

‑

3份、氧化铋1

‑

3份和硼酸1

‑

3份。

16.优选地,所述坯体的原料的粒径为300

‑

500目,所述底釉的原料的粒径为400

‑

600目,所述面釉的原料的粒径为500

‑

600目。

17.优选地,所述新型釉面砖的厚度为1

‑

5cm。

18.一种所述的新型釉面砖的制备方法,包括:

19.将各组分原料分别混合制得坯体料、底釉和面釉,在压制好的的坯体上施加所述底釉,干燥后施加所述面釉,干燥后烧制,后处理得到成品。

20.优选地,所述压制的压力为100

‑

150mpa。

21.优选地,所述底釉的施加量为0.65

‑

0.8kg/m2,所述面釉的施加量为1.3

‑

1.8kg/m2。

22.优选地,所述底釉和所述面釉各自独立的过325目筛的筛余为0.02%

‑

0.04%。

23.优选地,所述烧制的温度为1100

‑

1300℃,时间为45

‑

120min。

24.优选地,所述烧制包括:在1250

‑

1300℃条件下进行第一阶段烧制,然后在1200

‑

1250℃、氮气氛围下保温10

‑

20min,最后在1100

‑

1200℃、空气氛围下进行第二阶段烧制。

25.优选地,所述后处理包括去除毛刺和质检。

26.与现有技术相比,本发明的有益效果包括:

27.本申请提供的新型釉面砖,通过坯体、底釉和面釉的成分的选择,能够获得似玉石、玛瑙石等名贵石材的装饰效果;

28.本申请提供的新型釉面砖的制备方法,制得的新型釉面砖,产品釉面质量好,无针孔、气泡等缺陷,成品率高,成本低。

具体实施方式

29.下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

30.一种新型釉面砖,包括坯体、底釉和面釉;

31.所述坯体的原料以重量份数计算包括:

32.钾长石10

‑

20份、半透砂20

‑

40份、粘土40

‑

50份、高岭土20

‑

30份、水玻璃5

‑

10份、三聚磷酸钠3

‑

5份、十二烷基苯磺酸钠3

‑

5份和水40

‑

60份;

33.所述底釉的原料以重量份数计算包括:

34.熔块30

‑

50份、羧甲基纤维素1

‑

2份、烧滑石3

‑

5份、氧化锌1

‑

3份、萤石4

‑

6份和白云石5

‑

10份和水35

‑

40份;

35.所述面釉的原料以重量份数计算包括:

36.熔块30

‑

40份、碳酸钡5

‑

10份、钟乳石5

‑

10份、硼砂3

‑

5份、氧化钛1

‑

3份、冰晶石1

‑

3份、钠长石1

‑

3份、硼酸钙2

‑

4份、氯化钠1

‑

3份和水35

‑

40份。

37.可选地,以重量份数计算,所述坯体的原料中,钾长石的用量可以是10份、15份、20份以及10

‑

20份之间的任意值;半透砂的用量可以是20份、25份、30份、35份、40份以及20

‑

40份之间的任意值;粘土的用量可以是40份、45份、50份以及40

‑

50份之间的任意值;高岭土的用量可以是20份、25份、30份以及20

‑

30份之间的任意值;水玻璃的用量可以是5份、6份、7份、8份、9份、10份以及5

‑

10份之间的任意值;三聚磷酸钠的用量可以是3份、4份、5份以及3

‑

5份之间的任意值;十二烷基苯磺酸钠的用量可以是3份、4份、5份以及3

‑

5份之间的任意值;水的用量可以是40份、50份、60份以及40

‑

60份之间的任意值;所述底釉的原料中,熔块的用量可以是30份、40份、50份以及30

‑

50份之间的任意值;羧甲基纤维素的用量可以是1份、1.5份、2份以及1

‑

2份之间的任意值;烧滑石的用量可以是3份、4份、5份以及3

‑

5份之间的任意值;氧化锌的用量可以是1份、2份、3份以及1

‑

3份之间的任意值;萤石的用量可以是4份、5份、6份以及4

‑

6份之间的任意值;白云石的用量可以是5份、6份、7份、8份、9份、10份以及5

‑

10份之间的任意值;水的用量可以是35份、36份、37份、38份、39份、40份以及35

‑

40份之间的任意值;所述面釉的原料中,熔块的用量可以是30份、35份、40份以及30

‑

40份之间的任意值;碳酸钡的用量可以是5份、6份、7份、8份、9份、10份以及5

‑

10份之间的任意值;钟乳石的用量可以是5份、6份、7份、8份、9份、10份以及5

‑

10份之间的任意值;硼砂的用量可以是3份、4份、5份以及3

‑

5份之间的任意值;氧化钛的用量可以是1份、2份、3份以及1

‑

3份之间的任意

值;冰晶石的用量可以是1份、2份、3份以及1

‑

3份之间的任意值;钠长石的用量可以是1份、2份、3份以及1

‑

3份之间的任意值;硼酸钙的用量可以是2份、3份、4份以及2

‑

4份之间的任意值;氯化钠的用量可以是1份、2份、3份以及1

‑

3份之间的任意值;水的用量可以是35份、36份、37份、38份、39份、40份以及35

‑

40份之间的任意值。

38.优选地,所述熔块的原料以重量份数计算包括:

39.石英50

‑

80份、氧化铝10

‑

30份、硅酸锆5

‑

10份、氧化锌1

‑

3份、氧化铋1

‑

3份和硼酸1

‑

3份。

40.可选地,以重量份数计算,所述熔块的原料中石英的用量可以为50份、60份、70份、80份以及50

‑

80份之间的任意值;氧化铝的用量可以为10份、20份、30份以及10

‑

30份之间的任意值;硅酸锆的用量可以为5份、6份、7份、8份、9份、10份以及5

‑

10份之间的任意值;氧化锌的用量可以为1份、2份、3份以及1

‑

3份之间的任意值;氧化铋的用量可以为1份、2份、3份以及1

‑

3份之间的任意值;硼酸的用量可以为1份、2份、3份以及1

‑

3份之间的任意值。

41.优选地,所述坯体的原料的粒径为300

‑

500目,所述底釉的原料的粒径为400

‑

600目,所述面釉的原料的粒径为500

‑

600目。

42.可选地,所述坯体的原料的粒径可以为300目、400目、500目以及300

‑

500目之间的任意值,所述底釉的原料的粒径可以为400目、500目、600目以及400

‑

600目之间的任意值,所述面釉的原料的粒径可以为500目、550目、600目以及500

‑

600目之间的任意值。

43.优选地,所述新型釉面砖的厚度为1

‑

5cm。

44.可选地,所述新型釉面砖的厚度可以为1cm、2cm、3cm、4cm、5cm以及1

‑

5cm之间的任意值。

45.一种所述的新型釉面砖的制备方法,包括:

46.将各组分原料分别混合制得坯体料、底釉和面釉,在压制好的的坯体上施加所述底釉,干燥后施加所述面釉,干燥后烧制,后处理得到成品。

47.优选地,所述压制的压力为100

‑

150mpa。

48.可选地,所述压制的压力可以为100mpa、110mpa、120mpa、130mpa、140mpa、150mpa以及100

‑

150mpa之间的任意值。

49.优选地,所述底釉的施加量为0.65

‑

0.8kg/m2,所述面釉的施加量为1.3

‑

1.8kg/m2。

50.可选地,所述底釉的施加量可以为0.65kg/m2、0.7kg/m2、0.75kg/m2、0.8kg/m2以及0.65

‑

0.8kg/m2之间的任意值,所述面釉的施加量可以为1.3kg/m2、1.4kg/m2、1.5kg/m2、1.6kg/m2、1.7kg/m2、1.8kg/m2以及1.3

‑

1.8kg/m2之间的任意值。

51.优选地,所述底釉和所述面釉各自独立的过325目筛的筛余为0.02%

‑

0.04%。

52.可选地,所述底釉和所述面釉各自独立的过325目筛的筛余可以为0.02%、0.03%、0.04%以及0.02%

‑

0.04%之间的任意值。

53.优选地,所述烧制的温度为1100

‑

1300℃,时间为45

‑

120min。

54.可选地,所述烧制的温度可以为1100℃、1200℃、1300℃以及1100

‑

1300℃之间的任意值,时间可以为45min、50min、55min、60min、65min、70min、75min、80min、85min、90min、95min、100min、105min、110min、115min、120min以及45

‑

120min之间的任意值。

55.优选地,所述烧制包括:在1250

‑

1300℃条件下进行第一阶段烧制,然后在1200

‑

1250℃、氮气氛围下保温10

‑

20min,最后在1100

‑

1200℃、空气氛围下进行第二阶段烧制。

56.优选地,所述后处理包括去除毛刺和质检。

57.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

58.实施例1

59.按照以下方案进行原料准备:

60.坯体:钾长石10份、半透砂40份、粘土40份、高岭土30份、水玻璃5份、三聚磷酸钠5份、十二烷基苯磺酸钠3份和水60份;

61.底釉:熔块30份、羧甲基纤维素2份、烧滑石5份、氧化锌1份、萤石4份、白云石10份和水35份;底釉的原料的粒径为400

‑

600目。

62.面釉:熔块30份、碳酸钡10份、钟乳石5份、硼砂5份、氧化钛1份、冰晶石3份、钠长石1份、硼酸钙4份、氯化钠1份和水40份;面釉的原料的粒径为500

‑

600目。

63.其中,熔块包括:石英50份、氧化铝30份、硅酸锆5份、氧化锌3份、氧化铋1份和硼酸3份。将熔块原料加入熔块炉中,在1450

‑

1500℃范围内加热,然后经过水淬得到颗粒料。

64.将坯体的原料混合后球磨,得到300

‑

500目的坯体料,避光自然干燥24h,然后使用模具在100mpa条件下压制得到素砖坯;

65.将底釉和面釉的原料分别混合、球磨,过325目筛,控制筛余小于0.02%,备用。

66.在压制好的的坯体上施加底釉,干燥后施加面釉,底釉的施加量为0.65kg/m2,面釉的施加量为1.8kg/m2;干燥后,在1250

‑

1300℃条件下进行第一阶段烧制30min,然后在1200

‑

1250℃、氮气氛围下保温10min,最后在1100

‑

1200℃、空气氛围下进行第二阶段烧制5min;冷却后抛光、质检得到成品。

67.实施例2

68.按照以下方案进行原料准备:

69.坯体:钾长石20份、半透砂20份、粘土50份、高岭土20份、水玻璃10份、三聚磷酸钠3份、十二烷基苯磺酸钠5份和水40份;

70.底釉:熔块50份、羧甲基纤维素1份、烧滑石3份、氧化锌3份、萤石6份、白云石5份和水40份;底釉的原料的粒径为400

‑

600目。

71.面釉:熔块40份、碳酸钡5份、钟乳石10份、硼砂3份、氧化钛3份、冰晶石1份、钠长石3份、硼酸钙2份、氯化钠3份和水35份;面釉的原料的粒径为500

‑

600目。

72.其中,熔块包括:石英80份、氧化铝10份、硅酸锆10份、氧化锌1份、氧化铋3份和硼酸1份。将熔块原料加入熔块炉中,在1500

‑

1550℃范围内加热,然后经过水淬得到颗粒料。

73.将坯体的原料混合后球磨,得到300

‑

500目的坯体料,避光自然干燥24h,然后使用模具在150mpa条件下压制得到素砖坯;

74.将底釉和面釉的原料分别混合、球磨,过325目筛,控制筛余在小于0.04%,备用。

75.在压制好的的坯体上施加底釉,干燥后施加面釉,底釉的施加量为0.8kg/m2,面釉的施加量为1.3kg/m2;干燥后,在1250

‑

1300℃条件下进行第一阶段烧制60min,然后在1200

‑

1250℃、氮气氛围下保温20min,最后在1100

‑

1200℃、空气氛围下进行第二阶段烧制40min;冷却后抛光、质检得到成品。

76.实施例3

77.按照以下方案进行原料准备:

78.坯体:钾长石15份、半透砂30份、粘土45份、高岭土25份、水玻璃8份、三聚磷酸钠4份、十二烷基苯磺酸钠4份和水50份;

79.底釉:熔块40份、羧甲基纤维素1.5份、烧滑石4份、氧化锌2份、萤石5份、白云石6份和水38份;底釉的原料的粒径为400

‑

600目。

80.面釉:熔块33份、碳酸钡7份、钟乳石9份、硼砂4份、氧化钛2份、冰晶石2份、钠长石2份、硼酸钙3份、氯化钠2份和水37份;面釉的原料的粒径为500

‑

600目。

81.其中,熔块包括:石英60份、氧化铝23份、硅酸锆8份、氧化锌2份、氧化铋2份和硼酸2份。将熔块原料加入熔块炉中,在1450

‑

1480℃范围内加热,然后经过水淬得到颗粒料。

82.将坯体的原料混合后球磨,得到300

‑

500目的坯体料,避光自然干燥24h,然后使用模具在120mpa条件下压制得到素砖坯;

83.将底釉和面釉的原料分别混合、球磨,过325目筛,控制筛余在小于0.03%,备用。

84.在压制好的的坯体上施加底釉,干燥后施加面釉,底釉的施加量为0.7kg/m2,面釉的施加量为1.5kg/m2;干燥后,在1250

‑

1300℃条件下进行第一阶段烧制30min,然后在1200

‑

1250℃、氮气氛围下保温15min,最后在1100

‑

1200℃、空气氛围下进行第二阶段烧制15min;冷却后抛光、质检得到成品。

85.对实施例1

‑

3得到的产品进行质检(参考gb6566

‑

2011和gb/t4100

‑

2006标准),结果如表1所示:

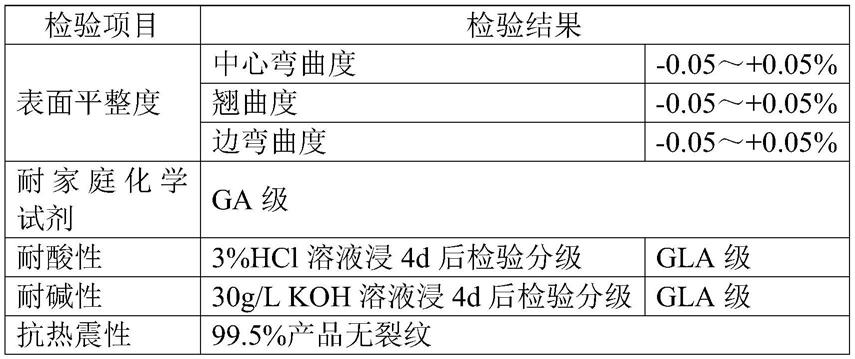

86.表1质检结果

[0087][0088]

对比例1

[0089]

与实施例1不同的是,坯体中用高岭土替代半透砂和十二烷基苯磺酸钠。

[0090]

对比例2

[0091]

与实施例2不同的是,底釉和面釉使用的熔块中,用氧化铝替代硅酸锆和氧化铋。

[0092]

对比例3

[0093]

与实施例3不同的是,底釉中用熔块替代碳酸钡、钟乳石、冰晶石和硼酸钙。

[0094]

对比例4

[0095]

与实施例1不同的是,面釉中用熔块替代烧滑石、萤石和白云石。

[0096]

对比例5

[0097]

与实施例2不同的是,在1250

‑

1300℃、空气气氛条件下烧制60min。

[0098]

对比例6

[0099]

与实施例3不同的是,保温在空气气氛条件下进行。

[0100]

测试实施例1

‑

3和对比例1

‑

6得到的产品的各项性能(gb/t3810.7

‑

2016、gb/t3810.14

‑

2016),结果如下表2所示:

[0101]

表2测试结果

[0102]

项目耐磨性能防污性能实施例14级5级实施例24级5级实施例34级5级对比例14级4级对比例23级4级对比例34级4级对比例43级3级对比例53级3级对比例64级4级

[0103]

通过实施例1与对比例1的对比可知,坯体中半透砂和十二烷基苯磺酸钠的使用有助于提升其防污性能,但是其作用不明显,半透砂和十二烷基苯磺酸钠的主要作用是提升产品的抗压性能,同时减少气泡的产生;通过实施例2与对比例2的对比可知,熔块中硅酸锆和氧化铋的使用有助于提升其耐磨性能和防污性能;通过实施例3与对比例3的对比可知,底釉中碳酸钡、钟乳石、冰晶石和硼酸钙的使用,能够帮助提升产品的防污性能,但是其作用不明显,它们的主要作用是减少釉面砖内部的瑕疵,如裂纹、气泡、不均匀的颗粒物等;通过实施例1与对比例4的对比可知,面釉中烧滑石、萤石和白云石的使用可以提升耐磨性能和防污性能;通过实施例2和对比例5的对比可知,改变烧制程序,有利于提升耐磨性能和防污性能;通过实施例3和对比例6的对比可知,在氮气气氛下保温,对防污性能有一定帮助,其主要原因是氮气在一定程度上赶走了砖体内的空气成分,减少了釉面的内部微小缺陷。

[0104]

本申请提供的新型釉面砖,釉面质量好、耐污性强、无针孔、釉泡等缺陷。

[0105]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1