一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法与流程

1.本发明涉及及氟化钙污泥处理技术领域,更具体地说,它涉及一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法。

背景技术:

2.光伏企业在生产过程中需要对硅芯和硅晶体进行腐蚀处理和清洗,会形成高浓度的含氟酸性废水,采用石灰乳进行中和沉淀处理之后会形成大量的氟化钙污泥,据了解和对光伏企业氟化钙污泥的检测,光伏企业氟化钙污泥中的氟化钙含量可达到80

‑

95%。

3.该类固废属于一般工业固废,现有处置方式以填埋为主,无法得到合理有效的利用,从而造成资源浪费以及土地占用。

4.因此,本发明提出一种技术方案,旨在解决氟化钙污泥无法得到合理有效的利用的问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法,包括以下步骤:

7.(1)氟化钙湿污泥的收集和储存:氟化钙含量为80

‑

95%的氟化钙湿污泥采用抓斗或者输送带输送至湿污泥料仓,用于存放氟化钙湿污泥;

8.(2)蒸汽干燥:将湿污泥料仓内的氟化钙湿污泥通过输送带均衡给料至干燥器,干燥器采用蒸汽干燥,温度控制在175℃

‑

185℃,将氟化钙湿污泥的含水率干燥至10

‑

20%后,氟化钙湿污泥转换为颗粒状氟化钙;

9.(3)颗粒状氟化钙制品的收集和储存:颗粒状氟化钙通过自身重力进行沉降,由干燥器的底端出口进入干污泥料仓,用于存放颗粒状氟化钙。

10.通过采用上述技术方案,将光伏企业生产的氟化钙污泥干燥至10

‑

20%后,氟化钙湿污泥转换为颗粒状氟化钙,因光伏企业生产的氟化钙污泥中氟化钙的含量为80

‑

95%,干燥后形成的颗粒状氟化钙中的氟化钙有效含量可以达到65

‑

85%,符合萤石块矿的使用标准,可以作为替代萤石块矿。

11.优选地,在所述步骤(1)中,将氟化钙湿污泥存放于湿污泥料仓之前,先对氟化钙湿污泥进行预处理操作,所述预处理操作包括废水处理工艺以及添加过量石灰。

12.通过采用上述技术方案,确保氟化钙湿污泥中氟离子与钙离子形成氟化钙沉淀。

13.优选地,所述预处理操作还包括压滤脱水,使氟化钙湿污泥的含水率低于60%。

14.通过采用上述技术方案,氟化钙湿污泥的含水率低于60%时,氟化钙湿污泥的形态主要以固态为主,自然状态下氟化钙湿污泥无法形成滴水,因此氟化钙湿污泥储存期间基本不会产生渗滤液。

15.优选地,在所述步骤(3)中,小部分颗粒状氟化钙与干燥器内的高温气体一并以含尘废气形式通过干燥器的顶端出口通过风机和管道输送至布袋除尘器进行处理后高空排放。

16.通过采用上述技术方案,将含尘废气高空排放,避免形成污染。

17.优选地,所述布袋除尘器收集的粉尘通过管道返回湿污泥料仓与湿污泥料中的氟化钙湿污泥进行混合。

18.通过采用上述技术方案,粉尘的回收再利用,一方面更加节省了资源,另一方面通过粉尘与氟化钙湿污泥混合,保证氟化钙湿污泥的含水率低于60%。

19.优选地,所述湿污泥料仓中设置有搅拌机。

20.通过采用上述技术方案,搅拌机的设置,可以使粉尘与氟化钙湿污泥混合的更加充分。

21.优选地,在所述步骤(3)中,存放于干污泥料仓内颗粒状氟化钙通过包装机进行密封包装。

22.通过采用上述技术方案,颗粒状氟化钙及时通过包装机进行密封包装,避免颗粒状氟化钙受潮。

23.本发明采用以上技术方案,达到的有益效果为:

24.1.将氟化钙湿污泥干燥形成颗粒状氟化钙,且其中的氟化钙有效含量可以达到65

‑

85%,符合萤石块矿的使用标准,可以作为替代萤石块矿。

25.2.氟化钙湿污泥储存期间基本不会产生渗滤液。

26.3.将含尘废气高空排放,避免形成污染。

27.4.粉尘的回收再利用,一方面更加节省了资源,另一方面通过粉尘与氟化钙湿污泥混合,保证氟化钙湿污泥的含水率低于60%。

附图说明

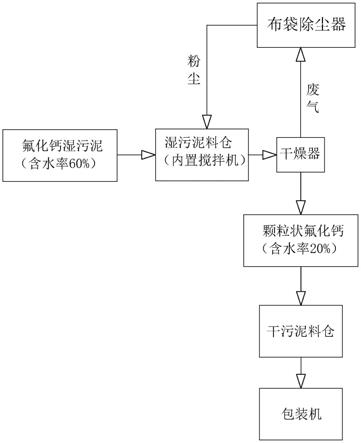

28.图1为本发明一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法的工艺流程图。

具体实施方式

29.下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

30.实施例一:

31.一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法,包括以下步骤:

32.(1)氟化钙湿污泥的收集和储存:氟化钙含量为80%的氟化钙湿污泥采用抓斗或者输送带输送至湿污泥料仓,用于存放氟化钙湿污泥;

33.(2)蒸汽干燥:将湿污泥料仓内的氟化钙湿污泥通过输送带均衡给料至干燥器,干燥器采用蒸汽干燥,温度控制在175℃,将氟化钙湿污泥的含水率干燥至20%后,氟化钙湿污泥转换为颗粒状氟化钙;

34.(3)颗粒状氟化钙制品的收集和储存:颗粒状氟化钙通过自身重力进行沉降,由干燥器的底端出口进入干污泥料仓,用于存放颗粒状氟化钙。

35.进一步地,在步骤(1)中,将氟化钙湿污泥存放于湿污泥料仓之前,先对氟化钙湿污泥进行预处理操作,预处理操作包括废水处理工艺以及添加过量石灰。

36.进一步地,预处理操作还包括压滤脱水,使氟化钙湿污泥的含水率为60%。

37.进一步地,在步骤(3)中,小部分颗粒状氟化钙与干燥器内的高温气体一并以含尘废气形式通过干燥器的顶端出口通过风机和管道输送至布袋除尘器进行处理后高空排放。

38.进一步地,布袋除尘器收集的粉尘通过管道返回湿污泥料仓与湿污泥料中的氟化钙湿污泥进行混合。

39.进一步地,湿污泥料仓中设置有搅拌机。

40.进一步地,在步骤(3)中,存放于干污泥料仓内颗粒状氟化钙通过包装机进行密封包装。

41.实施例二:

42.一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法,包括以下步骤:

43.(1)氟化钙湿污泥的收集和储存:氟化钙含量为90%的氟化钙湿污泥采用抓斗或者输送带输送至湿污泥料仓,用于存放氟化钙湿污泥;

44.(2)蒸汽干燥:将湿污泥料仓内的氟化钙湿污泥通过输送带均衡给料至干燥器,干燥器采用蒸汽干燥,温度控制在180℃,将氟化钙湿污泥的含水率干燥至15%后,氟化钙湿污泥转换为颗粒状氟化钙;

45.(3)颗粒状氟化钙制品的收集和储存:颗粒状氟化钙通过自身重力进行沉降,由干燥器的底端出口进入干污泥料仓,用于存放颗粒状氟化钙。

46.进一步地,在步骤(1)中,将氟化钙湿污泥存放于湿污泥料仓之前,先对氟化钙湿污泥进行预处理操作,预处理操作包括废水处理工艺以及添加过量石灰。

47.进一步地,预处理操作还包括压滤脱水,使氟化钙湿污泥的含水率为60%。

48.进一步地,在步骤(3)中,小部分颗粒状氟化钙与干燥器内的高温气体一并以含尘废气形式通过干燥器的顶端出口通过风机和管道输送至布袋除尘器进行处理后高空排放。

49.进一步地,布袋除尘器收集的粉尘通过管道返回湿污泥料仓与湿污泥料中的氟化钙湿污泥进行混合。

50.进一步地,湿污泥料仓中设置有搅拌机。

51.进一步地,在步骤(3)中,存放于干污泥料仓内颗粒状氟化钙通过包装机进行密封包装。

52.实施例三:

53.一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法,包括以下步骤:

54.(1)氟化钙湿污泥的收集和储存:氟化钙含量为95%的氟化钙湿污泥采用抓斗或者输送带输送至湿污泥料仓,用于存放氟化钙湿污泥;

55.(2)蒸汽干燥:将湿污泥料仓内的氟化钙湿污泥通过输送带均衡给料至干燥器,干燥器采用蒸汽干燥,温度控制在185℃,将氟化钙湿污泥的含水率干燥至10%后,氟化钙湿污泥转换为颗粒状氟化钙;

56.(3)颗粒状氟化钙制品的收集和储存:颗粒状氟化钙通过自身重力进行沉降,由干燥器的底端出口进入干污泥料仓,用于存放颗粒状氟化钙。

57.进一步地,在步骤(1)中,将氟化钙湿污泥存放于湿污泥料仓之前,先对氟化钙湿

污泥进行预处理操作,预处理操作包括废水处理工艺以及添加过量石灰。

58.进一步地,预处理操作还包括压滤脱水,使氟化钙湿污泥的含水率为60%。

59.进一步地,在步骤(3)中,小部分颗粒状氟化钙与干燥器内的高温气体一并以含尘废气形式通过干燥器的顶端出口通过风机和管道输送至布袋除尘器进行处理后高空排放。

60.进一步地,布袋除尘器收集的粉尘通过管道返回湿污泥料仓与湿污泥料中的氟化钙湿污泥进行混合。

61.进一步地,湿污泥料仓中设置有搅拌机。

62.进一步地,在步骤(3)中,存放于干污泥料仓内颗粒状氟化钙通过包装机进行密封包装。

63.统计实施例一、实施例二和实施例三的实施效果,结果如表1所示:

64.表1

[0065][0066][0067]

从表1中可知,实施例一、实施例二和实施例三形成的颗粒状氟化钙中的氟化钙含量均在65%以上。本发明提供的一种从氟化钙污泥资源中回收颗粒状氟化钙制品的方法,可以有效利用氟化钙污泥,得到符合萤石块矿使用标准的颗粒状氟化钙,作为替代萤石块矿。

[0068]

在此有必要指出的是,以上实施例和试验例仅限于对本发明的技术方案做进一步的阐述和理解,不能理解为对本发明的技术方案做进一步的限定,本领域技术人员作出的非突出实质性特征和显著进步的发明创造,仍然属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1