P4VP自组装制备纳米铝/多孔氧化铜纳米铝热剂的方法

p4vp自组装制备纳米铝/多孔氧化铜纳米铝热剂的方法

技术领域

1.本发明属于含能材料的制备技术领域,涉及一种p4vp自组装制备纳米铝/多孔氧化铜纳米铝热剂的方法。

背景技术:

2.纳米铝热剂通常是由纳米金属(al、mg等)和金属氧化物(cuo、co3o4等)组成的亚稳态复合材料,由于其具有高反应活性和高能量密度等优点,已成为纳米含能材料研究中的一个重要方向,引起了许多研究者的兴趣。目前,纳米铝热剂的制备方法主要包括:物理混合、溶胶

‑

凝胶法、抑制反应球磨法、自组装法、物理气相沉积法、原子层沉积等。

3.其中物理混合法是制备纳米铝热剂最简单的方法,采用超声技术将纳米铝粉和氧化物均匀地分散在有机溶剂中,但该方法制备的纳米铝热剂容易出现混合不均匀、产品一致性差的问题。溶胶

‑

凝胶法在制备过程中引进的有机杂质会使纳米含能材料的反应活性降低,此外还会出现团聚现象。物理气相沉积和原子层沉积虽然能够使不同组分间的接触更为紧密,缩短反应物的传质距离,但这些方法成本高,对设备要求较高。自组装方法(self

‑

assembly method)是将铝粉和功能化的纳米氧化物粒子,在纳米尺度上进行复合,制备出的纳米复合材料由于粒子间的紧密接触而对其性能有明显提高。为了更加有序的组装,常将金属粒子包覆在纳米棒状结构的物质表面,或者在介孔氧化物中的有序孔道中。

4.目前在自组装纳米铝热剂的研究中,常常利用一些表面活性剂和生物分子来实现纳米铝粉与氧化物直接的复合。例如,slocik等在笼形铁蛋白上负载fe2o3纳米粒子,然后将负载完的笼形铁蛋白与纳米铝组装。(slocik j m,crouse c a,spowart j e,et al.biologically tunable reactivity of energetic nanomaterials using protein cages[j].nano letters,2013,13(6):2535

‑

2540.)熊文慧使用p4vp包覆纳米co3o4,并将其与纳米铝粉进行复合,制备的棒状纳米铝热剂释放热量达2612j

·

g

‑1,体现出良好的热学性能(熊文慧.co3/o4/al纳米铝热剂的制备、表征及燃烧性能研究[d].南京理工大学,2017.)。

技术实现要素:

[0005]

本发明目的在于提供一种p4vp自组装制备纳米铝/多孔氧化铜纳米铝热剂的方法。通过在纳米氧化物颗粒表面包覆一层表面活性剂,纳米铝颗粒通过氧化物表面的静电引力,使纳米铝与氧化物在分子水平上组装,使其达到有序控制状态。这样的有序排列会使氧化物颗粒与纳米铝颗粒间的接触更加紧密,反应接触面积也会增加,从而促使铝热剂的燃烧性能增强。

[0006]

实现本发明的技术方案如下:

[0007]

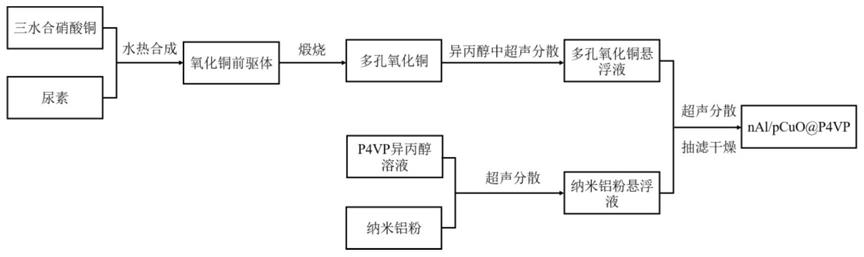

一种p4vp自组装制备纳米铝/多孔氧化铜纳米铝热剂的方法,包括以下步骤:

[0008]

步骤1:采用三水合硝酸铜和尿素为原料,通过水热合成法制备多孔氧化铜前驱体。

[0009]

步骤2:将氧化铜前驱体通过高温煅烧的方式获得片状多孔氧化铜。

[0010]

步骤3:先配制p4vp异丙醇溶液,然后先加入纳米铝粉超声分散。

[0011]

步骤4:将多孔氧化铜超声分散在异丙醇中,然后对步骤3中的纳米铝粉悬浮液进行搅拌,搅拌的过程中分三次加入氧化铜悬浮液。

[0012]

步骤5:对悬浮液进行抽滤、洗涤、干燥,便可获得nal@pcuo@p4vp纳米铝热剂。

[0013]

优选的,所述的水热合成的温度为100~150℃,反应时间为3~6h。

[0014]

优选的,所述的前驱体煅烧温度为500~600℃,煅烧时间为3~10h。

[0015]

优选的,所述的p4vp异丙醇溶液浓度为0.1%~0.2%(w/v)。

[0016]

优选的,所述的氧化铜悬浮液两次加入的时间间隔为10min。

[0017]

与现有技术相比,本发明具有以下优点:

[0018]

(1)片状多孔氧化铜增大了铝粉与氧化剂之间的接触面积,传质传热效率提高,有利于铝热剂能量的释放;(2)采用p4vp进行自组装,能够使得组分间团聚现象减少,铝粉与多孔氧化铜能够有序结合;(3)采用p4vp包覆铝粉,能够减缓纳米铝粉的氧化进程。

附图说明

[0019]

图1为nal/pcuo@p4vp纳米铝热剂的制备流程图。

[0020]

图2为实施例1中制备的纳米铝热剂的sem图。

[0021]

图3为对比例1中制备的纳米铝热剂的sem图。

[0022]

图4为实施例1、对比例1、对比例2中制备的纳米铝热剂的dsc曲线。

具体实施方式

[0023]

以下通过实施例和附图对本发明作进一步的说明。

[0024]

实施例1

[0025]

步骤1:将12.08g的三水合硝酸铜和3.003g的尿素溶解在500ml的去离子水中,搅拌30min。

[0026]

步骤2:将步骤1中的溶液倒入高压水热釜中进行水热合成,反应温度为130℃,反应时间为4h。

[0027]

步骤3:将水热合成的产物经过滤、去离子水洗涤、无水乙醇洗涤、干燥获得多孔氧化铜前驱体。

[0028]

步骤4:使用马弗炉对前驱体进行煅烧,煅烧温度为500℃,煅烧时间为4h。

[0029]

步骤5:在100ml的异丙醇中溶解0.1g的p4vp,然后加入0.346g的纳米铝粉,超声分散1h。

[0030]

步骤6:将1g片状多孔氧化铜加入100ml的异丙醇中,超声分散,时间为1h。

[0031]

步骤7:使用磁力搅拌分散步骤5中的纳米铝粉悬浮液,然后倒入约33ml的多孔氧化铜悬浮液,10min后,再加入约33ml的氧化铜悬浮液,20min后加入剩余的悬浮液。

[0032]

步骤8:将混合后的悬浮液超声30min,然后抽滤,使用无水乙醇洗涤,50℃水浴干燥。

[0033]

图1为nal/pcuo@p4vp纳米铝热剂的制备流程图,图2为纳米铝热剂的sem图,从图中可以看出,纳米铝颗粒均匀地分布在片状多孔铜上。图3为纳米铝热剂的dsc曲线,从图中可以看出纳米铝热剂在465.4~642.6℃和651.6~849.2℃各有一个放热峰。

[0034]

实施例2

[0035]

步骤1:将12.08g的三水合硝酸铜和3.003g的尿素溶解在500ml的去离子水中,搅拌30min。

[0036]

步骤2:将步骤1中的溶液倒入高压水热釜中进行水热合成,反应温度为130℃,反应时间为4h。

[0037]

步骤3:将水热合成的产物经过滤、去离子水洗涤、无水乙醇洗涤、干燥获得多孔氧化铜前驱体。

[0038]

步骤4:使用马弗炉对前驱体进行煅烧,煅烧温度为500℃,煅烧时间为4h。

[0039]

步骤5:在100ml的异丙醇中溶解0.2g的p4vp,然后加入0.346g的纳米铝粉,超声分散1h。

[0040]

步骤6:将1g片状多孔氧化铜加入100ml的异丙醇中,超声分散,时间为1h。

[0041]

步骤7:使用磁力搅拌分散步骤5中的纳米铝粉悬浮液,然后倒入约33ml的多孔氧化铜悬浮液,10min后,再加入约33ml的氧化铜悬浮液,20min后加入剩余的悬浮液。

[0042]

步骤8:将混合后的悬浮液超声30min,然后抽滤,使用无水乙醇洗涤,50℃水浴干燥。

[0043]

实施例3

[0044]

步骤1:将12.08g的三水合硝酸铜和3.003g的尿素溶解在500ml的去离子水中,搅拌30min。

[0045]

步骤2:将步骤1中的溶液倒入高压水热釜中进行水热合成,反应温度为130℃,反应时间为4h。

[0046]

步骤3:将水热合成的产物经过滤、去离子水洗涤、无水乙醇洗涤、干燥获得多孔氧化铜前驱体。

[0047]

步骤4:使用马弗炉对前驱体进行煅烧,煅烧温度为500℃,煅烧时间为4h。

[0048]

步骤5:在100ml的异丙醇中溶解0.2g的p4vp,然后加入0.484g的纳米铝粉,超声分散1h。

[0049]

步骤6:将1g片状多孔氧化铜加入100ml的异丙醇中,超声分散,时间为1h。

[0050]

步骤7:使用磁力搅拌分散步骤5中的纳米铝粉悬浮液,然后倒入约66ml的多孔氧化铜悬浮液,10min后,再加入约66ml的氧化铜悬浮液,20min后加入剩余的悬浮液。

[0051]

步骤8:将混合后的悬浮液超声1h,然后抽滤,使用无水乙醇洗涤,50℃水浴干燥。

[0052]

对比例1

[0053]

本对比例与实施例1基本相同,唯一不同的是先将多孔氧化铜与p4vp先进行复合,然后再加入纳米铝粉超声混合得到纳米铝热剂。图3为该对比例下得到的纳米铝热剂sem图。将其与图2进行对比,片状多孔氧化铜上的纳米铝粉明显减少。从图4中也可以看出,在20k/min的升温速率、气速30l/min的氩气氛围下,对于实施例1和对比例1中制备的纳米铝热剂的dsc曲线,实施例1中的两个放热峰相比于对比例1要更尖锐一些,表明对比例1所制备的纳米铝热剂能量释放速率相对较慢。

[0054]

对比例2

[0055]

本对比例制备的纳米铝热剂只是采用单纯的超声物理混合的方式,即在100ml的异丙醇中同时加入0.346g的纳米铝粉和1g多孔氧化铜,然后超声分散1h,经过洗涤、干燥获

得不含p4vp的nal/pcuo纳米铝热剂,该对比例获得的纳米铝热剂由于组分之间的接触程度不如自组装的纳米铝热剂,反应性能相对较差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1