焦化HPF法脱硫废渣提取硫代硫酸铵的工艺

焦化hpf法脱硫废渣提取硫代硫酸铵的工艺

技术领域

1.本发明涉及硫氰酸铵提取技术领域,具体为焦化hpf法脱硫废渣提取硫代硫酸铵的工艺。

背景技术:

2.硫氰酸铵是一种无机物,化学式为nh4scn,无色结晶。有刺激性,易潮解,易溶于水和乙醇,溶于甲醇和丙酮,几乎不溶于氯仿和乙酸乙酯。其水溶液遇铁盐溶液呈血红色,遇亚铁盐则无反应。将干燥品加热至159℃时不分解而熔融,热至170℃时分子转变成为硫脲。相对密度1.305。熔点约149℃。有毒,最小致死量(小鼠,经口)330mg/kg。

3.焦化厂现运行的煤气脱硫废液及焦化厂采用hpf法对焦炉煤气进行脱硫脱氰,在脱硫废渣中提取硫氰酸铵时,现有方法在操作过程中需要人工将焦化废渣研磨成需要的大小,在实际操作过程中多有不便之处,同时,热源和冷源在释放后难以进行回收再利用,致使生产成本增加。为此,提出焦化hpf法脱硫废渣提取硫代硫酸铵的工艺。

技术实现要素:

4.本发明的目的在于提供焦化hpf法脱硫废渣提取硫代硫酸铵的工艺,以解决上述背景技术中提出的在脱硫废渣中提取硫氰酸铵时,现有方法在操作过程中需要人工将焦化废渣研磨成需要的大小,在实际操作过程中多有不便之处,同时,热源和冷源在释放后难以进行回收再利用,致使生产成本增加的问题。

5.为实现上述目的,本发明提供如下技术方案:焦化hpf法脱硫废渣提取硫代硫酸铵的工艺,包括以下步骤:

6.s1,研磨:将焦化废渣装入加料机构内进行研磨,将焦化废渣研磨成1

‑

10mm的粉末状颗粒,然后将甲醇注入加料机构内,与焦化废渣的粉末颗粒进行混合,形成混合液,混合液通过第一出料管进入提取机构内;

7.s2,混合搅拌:第二电机驱动转轴的转动,转轴的转动驱动搅拌杆的转动,搅拌杆的转动驱动搅拌翅片运动,从而在搅拌杆和搅拌翅片的配合之下,实现了对焦化废渣混合液的混合搅拌,在搅拌过程中,搅拌时间为3

‑

6个小时,搅拌速度为10

‑

30转/秒;

8.s3,加热:将蒸汽通过管道与第一进气管相连接,打开第一进气管的阀门,蒸汽进入蒸汽箱腔内,第三空气泵通过第五抽气管将蒸汽箱内的蒸汽抽向第六抽气管,第六抽气管通过第一进气嘴将蒸汽输向提取罐内,对提取罐进行加热,蒸汽加注时间持续10

‑

20分钟,使提取罐内的温度值在30

‑

40℃,在此过程中搅拌同时进行;

9.s4,提取:将s3中制得的废渣混合液通过进料管排向过滤机构内进行残渣过滤,在第五空气泵的工作下,将废渣混合液通过出料管输向输料管,再由输料管输向加料机构内,进行二次添加甲醇溶液;

10.s5,析出晶体;重复s1、s2以及s3的操作,并持续20

‑

30分钟,停止加热的操作,但搅拌同时进行,在第一空气泵的启动下,通过第一抽气管将提取罐内的蒸汽抽出,通过第二抽

气管输向蒸汽机构内,进行余热的重复利用,将冷气通过管道与第二进气管相连接,将冷气输向冷气箱内,第四空气泵通过第七抽气管从第二排气管处,将冷气箱内的冷气抽取,通过第八抽气管输向第二进气嘴,再通过第二进气嘴向提取罐内加注,对提取罐内的废渣混合液进行冷却,冷却至零下20

‑

30℃,冷却时间为4

‑

8个小时,此时停止s2的操作,静置2

‑

4个小时,直至析出硫氰酸铵晶体,再将废渣混合液通过进料管输向过滤机构内,过滤出硫氰酸铵晶体,停止s1、s2、s3、s4的操作,高压泵产生的高压气流通过输气管输向过滤箱内,过滤网上过滤出的硫氰酸铵晶体被气流反向冲刷,收集设备通过管道与晶体排出口相连,硫氰酸铵晶体通过晶体排出口,输向收集设备内;

11.s6,排出废渣:上述步骤停止操作后,打开废渣出料口的阀门,将废渣通过废渣出料口向外排出。

12.通过采用上述技术方案,通过该工艺,能够将焦化废渣研磨成任意的大小,通过上述步骤的操作,能够使得废渣中的硫氰酸铵能够快速被析出,减少杂质的产生,通过蒸汽机构,能够对提取罐内的混合溶液进行加热,通过冷凝机构,能够对提取罐内的混合溶液冷却,通过第一空气泵的作用下,可以将提取罐内的热能回收,通过第二空气泵的作用下,可以将提取罐内的冷气回收,从而减少生产成本。

13.优选的,所述加料机构包括料箱,所述料箱的顶部一端连通有第一进料口,所述料箱远离第一进料口的一端连通有第二进料口,所述料箱的底部连通有第一出料管,所述第一出料管的一端与提取罐的顶部相连通,所述料箱的底部四端均焊接有第一支腿,所述料箱的内腔安装有研磨板,所述研磨板呈网格状,所述研磨板的顶部设置有研磨盘,所述研磨盘的顶部圆心处固定有卡头,所述料箱的顶部的中部螺丝连接有第一电机,所述第一电机的输出端固定有空心轴,且所述空心轴的一端贯穿于料箱的顶部,所述空心轴的内腔滑动连接有滑杆,所述滑杆的一端与卡头固定连接,所述料箱的顶部靠近第一电机的一侧螺丝连接有第一电缸,所述料箱远离第一电缸的顶部一侧螺丝连接有第二电缸,所述第一电缸和第二电缸的活塞杆分别贯穿于料箱的顶部,所述研磨盘的上表面开设有圆形滑槽,所述圆形滑槽的两侧分别滑动连接有第一滑块和第二滑块,所述第一电缸和第二电缸的活塞杆端部分别与第一滑块和第二滑块相焊接。

14.通过采用上述技术方案,废渣原料通过第一进料口加注到料箱内,通过启动第一电机,第一电机的转动驱动研磨盘的转动,研磨盘能够将散落在研磨板顶部的废渣进行研磨,研磨后的废渣颗粒通过研磨板掉落至料箱的底部,在第一电缸和第二电缸的启动下,第一电缸和第二电缸的活塞杆带动研磨盘进行上下移动,在空心轴和滑杆的伸缩作用下,能够调节研磨盘对废渣的研磨大小,第二进料口用于向料箱内加注甲醇溶液。

15.优选的,所述提取机构包括提取罐,所述提取罐的两侧壁分别焊接有第一支架和第二支架,所述第一支架的顶部安装有蒸汽机构,所述第二支架的顶部安装有冷凝机构,所述提取罐的底部的中部螺丝连接有第二电机,所述第二电机的输出端焊接有转轴,且所述转轴的一端贯穿于提取罐的底部,并延伸至所述提取罐的内腔上部,所述转轴的端部套接有套管,所述套管与转轴转动连接,所述套管的两端均焊接有连杆,所述连杆与提取罐的内壁相焊接,所述转轴的端部焊接有限位块,所述转轴的外表面的两侧从上至下等距焊接有搅拌杆,所述搅拌杆的两侧等距焊接有搅拌翅片,所述提取罐的内腔顶部的中部连通有渐扩嘴,所述第一出料管与渐扩嘴相连通,所述提取罐的底部四端均焊接有第二支腿。

16.通过采用上述技术方案,混合液能够通过提取机构进行搅拌,使其反应的效果提高。

17.优选的,所述蒸汽机构包括蒸汽箱,所述蒸汽箱的底部与第一支架的顶部固定连接,所述蒸汽箱背向提取罐的侧壁顶部连通有第一进气管,所述第一支架位于蒸汽箱和提取罐之间的顶部固定有第三空气泵,所述蒸汽箱的顶部一端连通有第一排气管,所述提取罐朝向第三空气泵的侧壁上部连通有第一进气嘴,所述第三空气泵的进气端连通有第五抽气管,所述第五抽气管的一端与第一排气管相连通,所述第三空气泵的出气端连通有第六抽气管,所述第六抽气管的一端与第一进气嘴相连通。

18.通过采用上述技术方案,热蒸汽能够通过蒸汽机构加注到提取罐内,为混合液进行加热。

19.优选的,所述冷凝机构包括冷气箱,所述冷气箱的底部与第二支架的顶部固定连接,所述冷气箱背向提取罐的侧壁顶部连通有第二进气管,所述冷气箱的顶部一端连通有第二排气管,所述第二支架位于冷气箱和提取罐之间的顶部固定有第四空气泵,所述提取罐朝向冷气箱的侧壁上部连通有第二进气嘴,所述第四空气泵的进气端连通有第七抽气管,所述第七抽气管的一端与第二排气管相连通,所述第四空气泵的出气端连通有第八抽气管,所述第八抽气管的一端与第二进气嘴相连通。

20.通过采用上述技术方案,冷气能够通过冷凝机构加注到提取罐内,使提取罐内的溶液进行冷却。

21.优选的,所述提取罐的顶部一侧螺丝连接有第一空气泵,所述第一空气泵的进气端连通有第一抽气管,所述第一抽气管的一端贯穿于提取罐的顶部,所述第一空气泵的出气端连通有第二抽气管,所述第二抽气管的一端与蒸汽箱的顶部相连通。

22.通过采用上述技术方案,在上述操作的作用下,能够通过第一空气泵,将提取罐内的热气回收至蒸汽箱内,使热气能够循环的利用,减少热源的浪费。

23.优选的,所述提取罐远离第一空气泵的一侧螺丝连接有第二空气泵,所述第二空气泵的进气端连通有第三抽气管,所述第三抽气管的一端贯穿于提取罐的顶部,所述第二空气泵的出气端连通有第四抽气管,所述第四抽气管的一端与冷气箱的顶部相连通。

24.通过采用上述技术方案,在上述操作的作用下,能够通过第二空气泵,将提取罐内的冷气回收至冷气箱内,使冷气能够循环的利用,减少冷源的浪费。

25.优选的,所述过滤机构包括过滤箱,所述过滤箱的内腔安装有过滤网,所述过滤箱背向提取罐的侧壁底部连通有出料管,所述出料管连通有输料管,所述输料管的一端与料箱的侧壁顶部相连通,所述出料管的上方固定有第五空气泵,所述第五空气泵的抽气端连通有第九抽气管,所述第九抽气管的一端与出料管相连通,所述提取罐的底部位于过滤箱的一端连通有进料管,所述进料管的一端与过滤箱的侧壁相连通。

26.通过采用上述技术方案,通过过滤机构能够将硫氰酸铵晶体进行过滤。

27.优选的,所述过滤箱位于进料管的侧壁下部固定有高压泵,所述高压泵的出气端连通有输气管,所述输气管的一端贯穿于过滤箱的外壁,所述过滤箱位于第五空气泵的上方连通有晶体排出口。

28.通过采用上述技术方案,启动高压泵后,高压泵产生的高压气流能够反向冲刷过滤网,使过滤网过滤出的硫氰酸铵晶体通过晶体排出口向外排出。

29.优选的,所述第一支腿的底部均与提取罐的顶部四端相焊接,且所述料箱的内腔底部成型有斜面,所述提取罐远离进料管的一端连通有废渣出料口。

30.通过采用上述技术方案,第一支腿用于支撑料箱,料箱的内腔底部的斜面便于混合液向下流动,通过打开废渣出料口的阀门,便于将提取罐内的废渣向外排出。

31.与现有技术相比,本发明的有益效果是:

32.通过该工艺,能够将焦化废渣研磨成任意的大小,通过上述步骤的操作,能够使得废渣中的硫氰酸铵能够快速被析出,减少杂质的产生,通过蒸汽机构,能够对提取罐内的混合溶液进行加热,通过冷凝机构,能够对提取罐内的混合溶液冷却,通过第一空气泵的作用下,可以将提取罐内的热能回收,通过第二空气泵的作用下,可以将提取罐内的冷气回收,从而减少生产成本。

附图说明

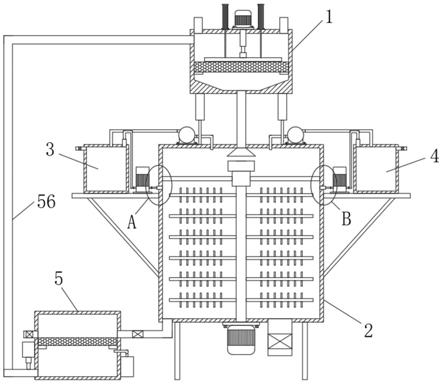

33.图1为本发明的加料机构、提取机构、蒸汽机构、冷凝机构以及过滤机构相组合的结构示意图;

34.图2为本发明的加料机构的结构示意图;

35.图3为本发明的空心轴和滑杆的结构示意图;

36.图4为本发明的研磨盘的俯视结构示意图;

37.图5为本发明的提取机构的结构示意图;

38.图6为本发明的搅拌杆和搅拌翅片相组合的结构示意图;

39.图7为本发明的蒸汽机构的结构示意图;

40.图8为本发明的冷凝机构的结构示意图;

41.图9为图1中的a区放大的结构示意图;

42.图10为图1中的b区放大的结构示意图;

43.图11为本发明的过滤机构的结构示意图。

44.图中:1、加料机构;11、料箱;12、第一进料口;13、第二进料口;14、研磨板;15、研磨盘;16、第一电机;17、第一电缸;18、第二电缸;19、空心轴;110、滑杆;111、卡头;112、第一出料管;113、第一支腿;114、圆形滑槽;115、第一滑块;116、第二滑块;2、提取机构;21、提取罐;22、第一空气泵;23、第一抽气管;24、第二抽气管;25、第二空气泵;26、第三抽气管;27、第四抽气管;28、渐扩嘴;29、第二电机;210、转轴;211、套管;212、连杆;213、限位块;214、第一进气嘴;215、第二进气嘴;216、第一支架;217、第二支架;218、搅拌杆;219、搅拌翅片;220、第二支腿;221、废渣出料口;222、进料管;3、蒸汽机构;31、蒸汽箱;32、第一进气管;33、第一排气管;34、第五抽气管;35、第三空气泵;36、第六抽气管;4、冷凝机构;41、冷气箱;42、第二进气管;43、第二排气管;44、第七抽气管;45、第四空气泵;46、第八抽气管;5、过滤机构;51、过滤箱;52、过滤网;53、出料管;54、第五空气泵;55、第九抽气管;56、输料管;57、高压泵;58、输气管;59、晶体排出口。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1

47.请参阅图1

‑

图11,本发明提供一种技术方案:

48.焦化hpf法脱硫废渣提取硫代硫酸铵的工艺,包括以下步骤:

49.s1,研磨:将焦化废渣装入加料机构1内进行研磨,将焦化废渣研磨成1mm的粉末状颗粒,然后将甲醇注入加料机构1内,与焦化废渣的粉末颗粒进行混合,形成混合液,混合液通过第一出料管112进入提取机构2内;

50.s2,混合搅拌:第二电机29驱动转轴210的转动,转轴210的转动驱动搅拌杆218的转动,搅拌杆218的转动驱动搅拌翅片219运动,从而在搅拌杆218和搅拌翅片219的配合之下,实现了对焦化废渣混合液的混合搅拌,在搅拌过程中,搅拌时间为3个小时,搅拌速度为10转/秒;

51.s3,加热:将蒸汽通过管道与第一进气管32相连接,打开第一进气管32的阀门,蒸汽进入蒸汽箱31腔内,第三空气泵35通过第五抽气管34将蒸汽箱31内的蒸汽抽向第六抽气管36,第六抽气管36通过第一进气嘴214将蒸汽输向提取罐21内,对提取罐21进行加热,蒸汽加注时间持续10分钟,使提取罐21内的温度值在30℃,在此过程中搅拌同时进行;

52.s4,提取:将s3中制得的废渣混合液通过进料管222排向过滤机构5内进行残渣过滤,在第五空气泵54的工作下,将废渣混合液通过出料管53输向输料管56,再由输料管56输向加料机构1内,进行二次添加甲醇溶液;

53.s5,析出晶体;重复s1、s2以及s3的操作,并持续20分钟,停止加热的操作,但搅拌同时进行,在第一空气泵22的启动下,通过第一抽气管23将提取罐21内的蒸汽抽出,通过第二抽气管24输向蒸汽机构3内,进行余热的重复利用,将冷气通过管道与第二进气管42相连接,将冷气输向冷气箱41内,第四空气泵45通过第七抽气管44从第二排气管43处,将冷气箱41内的冷气抽取,通过第八抽气管46输向第二进气嘴215,再通过第二进气嘴215向提取罐21内加注,对提取罐21内的废渣混合液进行冷却,冷却至零下20℃,冷却时间为4个小时,此时停止s2的操作,静置2个小时,直至析出硫氰酸铵晶体,再将废渣混合液通过进料管222输向过滤机构5内,过滤出硫氰酸铵晶体,停止s1、s2、s3、s4的操作,高压泵57产生的高压气流通过输气管58输向过滤箱51内,过滤网52上过滤出的硫氰酸铵晶体被气流反向冲刷,收集设备通过管道与晶体排出口59相连,硫氰酸铵晶体通过晶体排出口59,输向收集设备内;

54.s6,排出废渣:上述步骤停止操作后,打开废渣出料口221的阀门,将废渣通过废渣出料口221向外排出。

55.通过采用上述技术方案,通过该工艺,能够将焦化废渣研磨成任意的大小,通过上述步骤的操作,能够使得废渣中的硫氰酸铵能够快速被析出,减少杂质的产生,通过蒸汽机构3,能够对提取罐21内的混合溶液进行加热,通过冷凝机构4,能够对提取罐21内的混合溶液冷却,通过第一空气泵22的作用下,可以将提取罐21内的热能回收,通过第二空气泵25的作用下,可以将提取罐21内的冷气回收,从而减少生产成本。

56.加料机构1包括料箱11,料箱11的顶部一端连通有第一进料口12,料箱11远离第一进料口12的一端连通有第二进料口13,料箱11的底部连通有第一出料管112,第一出料管112的一端与提取罐21的顶部相连通,料箱11的底部四端均焊接有第一支腿113,料箱11的

内腔安装有研磨板14,研磨板14呈网格状,研磨板14的顶部设置有研磨盘15,研磨盘15的顶部圆心处固定有卡头111,料箱11的顶部的中部螺丝连接有第一电机16,第一电机16的输出端固定有空心轴19,且空心轴19的一端贯穿于料箱11的顶部,空心轴19的内腔滑动连接有滑杆110,滑杆110的一端与卡头111固定连接,料箱11的顶部靠近第一电机16的一侧螺丝连接有第一电缸17,料箱11远离第一电缸17的顶部一侧螺丝连接有第二电缸18,第一电缸17和第二电缸18的活塞杆分别贯穿于料箱11的顶部,研磨盘15的上表面开设有圆形滑槽114,圆形滑槽114的两侧分别滑动连接有第一滑块115和第二滑块116,第一电缸17和第二电缸18的活塞杆端部分别与第一滑块115和第二滑块116相焊接。通过采用上述技术方案,废渣原料通过第一进料口12加注到料箱11内,通过启动第一电机16,第一电机16的转动驱动研磨盘15的转动,研磨盘15能够将散落在研磨板14顶部的废渣进行研磨,研磨后的废渣颗粒通过研磨板14掉落至料箱11的底部,在第一电缸17和第二电缸18的启动下,第一电缸17和第二电缸18的活塞杆带动研磨盘15进行上下移动,在空心轴19和滑杆110的伸缩作用下,能够调节研磨盘15对废渣的研磨大小,第二进料口13用于向料箱11内加注甲醇溶液。提取机构2包括提取罐21,提取罐21的两侧壁分别焊接有第一支架216和第二支架217,第一支架216的顶部安装有蒸汽机构3,第二支架217的顶部安装有冷凝机构4,提取罐21的底部的中部螺丝连接有第二电机29,第二电机29的输出端焊接有转轴210,且转轴210的一端贯穿于提取罐21的底部,并延伸至提取罐21的内腔上部,转轴210的端部套接有套管211,套管211与转轴210转动连接,套管211的两端均焊接有连杆212,连杆212与提取罐21的内壁相焊接,转轴210的端部焊接有限位块213,转轴210的外表面的两侧从上至下等距焊接有搅拌杆218,搅拌杆218的两侧等距焊接有搅拌翅片219,提取罐21的内腔顶部的中部连通有渐扩嘴28,第一出料管112与渐扩嘴28相连通,提取罐21的底部四端均焊接有第二支腿220。通过采用上述技术方案,混合液能够通过提取机构2进行搅拌,使其反应的效果提高。蒸汽机构3包括蒸汽箱31,蒸汽箱31的底部与第一支架216的顶部固定连接,蒸汽箱31背向提取罐21的侧壁顶部连通有第一进气管32,第一支架216位于蒸汽箱31和提取罐21之间的顶部固定有第三空气泵35,蒸汽箱31的顶部一端连通有第一排气管33,提取罐21朝向第三空气泵35的侧壁上部连通有第一进气嘴214,第三空气泵35的进气端连通有第五抽气管34,第五抽气管34的一端与第一排气管33相连通,第三空气泵35的出气端连通有第六抽气管36,第六抽气管36的一端与第一进气嘴214相连通。通过采用上述技术方案,热蒸汽能够通过蒸汽机构3加注到提取罐21内,为混合液进行加热。冷凝机构4包括冷气箱41,冷气箱41的底部与第二支架217的顶部固定连接,冷气箱41背向提取罐21的侧壁顶部连通有第二进气管42,冷气箱41的顶部一端连通有第二排气管43,第二支架217位于冷气箱41和提取罐21之间的顶部固定有第四空气泵45,提取罐21朝向冷气箱41的侧壁上部连通有第二进气嘴215,第四空气泵45的进气端连通有第七抽气管44,第七抽气管44的一端与第二排气管43相连通,第四空气泵45的出气端连通有第八抽气管46,第八抽气管46的一端与第二进气嘴215相连通。通过采用上述技术方案,冷气能够通过冷凝机构4加注到提取罐21内,使提取罐21内的溶液进行冷却。提取罐21的顶部一侧螺丝连接有第一空气泵22,第一空气泵22的进气端连通有第一抽气管23,第一抽气管23的一端贯穿于提取罐21的顶部,第一空气泵22的出气端连通有第二抽气管24,第二抽气管24的一端与蒸汽箱31的顶部相连通。通过采用上述技术方案,在上述操作的作用下,能够通过第一空气泵22,将提取罐21内的热气回收至蒸汽箱31内,使热气能

够循环的利用,减少热源的浪费。提取罐21远离第一空气泵22的一侧螺丝连接有第二空气泵25,第二空气泵25的进气端连通有第三抽气管26,第三抽气管26的一端贯穿于提取罐21的顶部,第二空气泵25的出气端连通有第四抽气管27,第四抽气管27的一端与冷气箱41的顶部相连通。通过采用上述技术方案,在上述操作的作用下,能够通过第二空气泵25,将提取罐21内的冷气回收至冷气箱41内,使冷气能够循环的利用,减少冷源的浪费。过滤机构5包括过滤箱51,过滤箱51的内腔安装有过滤网52,过滤箱51背向提取罐21的侧壁底部连通有出料管53,出料管53连通有输料管56,输料管56的一端与料箱11的侧壁顶部相连通,出料管53的上方固定有第五空气泵54,第五空气泵54的抽气端连通有第九抽气管55,第九抽气管55的一端与出料管53相连通,提取罐21的底部位于过滤箱51的一端连通有进料管222,进料管222的一端与过滤箱51的侧壁相连通。通过采用上述技术方案,通过过滤机构5能够将硫氰酸铵晶体进行过滤。过滤箱51位于进料管222的侧壁下部固定有高压泵57,高压泵57的出气端连通有输气管58,输气管58的一端贯穿于过滤箱51的外壁,过滤箱51位于第五空气泵54的上方连通有晶体排出口59。通过采用上述技术方案,启动高压泵57后,高压泵57产生的高压气流能够反向冲刷过滤网52,使过滤网52过滤出的硫氰酸铵晶体通过晶体排出口59向外排出。第一支腿113的底部均与提取罐21的顶部四端相焊接,且料箱11的内腔底部成型有斜面,提取罐21远离进料管222的一端连通有废渣出料口221。通过采用上述技术方案,第一支腿113用于支撑料箱11,料箱11的内腔底部的斜面便于混合液向下流动,通过打开废渣出料口221的阀门,便于将提取罐21内的废渣向外排出。

57.实施例2

58.请参阅图1

‑

图11,本发明提供一种技术方案:

59.焦化hpf法脱硫废渣提取硫代硫酸铵的工艺,包括以下步骤:

60.s1,研磨:将焦化废渣装入加料机构1内进行研磨,将焦化废渣研磨成5mm的粉末状颗粒,然后将甲醇注入加料机构1内,与焦化废渣的粉末颗粒进行混合,形成混合液,混合液通过第一出料管112进入提取机构2内;

61.s2,混合搅拌:第二电机29驱动转轴210的转动,转轴210的转动驱动搅拌杆218的转动,搅拌杆218的转动驱动搅拌翅片219运动,从而在搅拌杆218和搅拌翅片219的配合之下,实现了对焦化废渣混合液的混合搅拌,在搅拌过程中,搅拌时间为4.5个小时,搅拌速度为20转/秒;

62.s3,加热:将蒸汽通过管道与第一进气管32相连接,打开第一进气管32的阀门,蒸汽进入蒸汽箱31腔内,第三空气泵35通过第五抽气管34将蒸汽箱31内的蒸汽抽向第六抽气管36,第六抽气管36通过第一进气嘴214将蒸汽输向提取罐21内,对提取罐21进行加热,蒸汽加注时间持续15分钟,使提取罐21内的温度值在35℃,在此过程中搅拌同时进行;

63.s4,提取:将s3中制得的废渣混合液通过进料管222排向过滤机构5内进行残渣过滤,在第五空气泵54的工作下,将废渣混合液通过出料管53输向输料管56,再由输料管56输向加料机构1内,进行二次添加甲醇溶液;

64.s5,析出晶体;重复s1、s2以及s3的操作,并持续25分钟,停止加热的操作,但搅拌同时进行,在第一空气泵22的启动下,通过第一抽气管23将提取罐21内的蒸汽抽出,通过第二抽气管24输向蒸汽机构3内,进行余热的重复利用,将冷气通过管道与第二进气管42相连接,将冷气输向冷气箱41内,第四空气泵45通过第七抽气管44从第二排气管43处,将冷气箱

41内的冷气抽取,通过第八抽气管46输向第二进气嘴215,再通过第二进气嘴215向提取罐21内加注,对提取罐21内的废渣混合液进行冷却,冷却至零下25℃,冷却时间为6个小时,此时停止s2的操作,静置3个小时,直至析出硫氰酸铵晶体,再将废渣混合液通过进料管222输向过滤机构5内,过滤出硫氰酸铵晶体,停止s1、s2、s3、s4的操作,高压泵57产生的高压气流通过输气管58输向过滤箱51内,过滤网52上过滤出的硫氰酸铵晶体被气流反向冲刷,收集设备通过管道与晶体排出口59相连,硫氰酸铵晶体通过晶体排出口59,输向收集设备内;

65.s6,排出废渣:上述步骤停止操作后,打开废渣出料口221的阀门,将废渣通过废渣出料口221向外排出。

66.实施例3

67.请参阅图1

‑

图11,本发明提供一种技术方案:

68.焦化hpf法脱硫废渣提取硫代硫酸铵的工艺,包括以下步骤:

69.s1,研磨:将焦化废渣装入加料机构1内进行研磨,将焦化废渣研磨成10mm的粉末状颗粒,然后将甲醇注入加料机构1内,与焦化废渣的粉末颗粒进行混合,形成混合液,混合液通过第一出料管112进入提取机构2内;

70.s2,混合搅拌:第二电机29驱动转轴210的转动,转轴210的转动驱动搅拌杆218的转动,搅拌杆218的转动驱动搅拌翅片219运动,从而在搅拌杆218和搅拌翅片219的配合之下,实现了对焦化废渣混合液的混合搅拌,在搅拌过程中,搅拌时间为6个小时,搅拌速度为30转/秒;

71.s3,加热:将蒸汽通过管道与第一进气管32相连接,打开第一进气管32的阀门,蒸汽进入蒸汽箱31腔内,第三空气泵35通过第五抽气管34将蒸汽箱31内的蒸汽抽向第六抽气管36,第六抽气管36通过第一进气嘴214将蒸汽输向提取罐21内,对提取罐21进行加热,蒸汽加注时间持续20分钟,使提取罐21内的温度值在40℃,在此过程中搅拌同时进行;

72.s4,提取:将s3中制得的废渣混合液通过进料管222排向过滤机构5内进行残渣过滤,在第五空气泵54的工作下,将废渣混合液通过出料管53输向输料管56,再由输料管56输向加料机构1内,进行二次添加甲醇溶液;

73.s5,析出晶体;重复s1、s2以及s3的操作,并持续30分钟,停止加热的操作,但搅拌同时进行,在第一空气泵22的启动下,通过第一抽气管23将提取罐21内的蒸汽抽出,通过第二抽气管24输向蒸汽机构3内,进行余热的重复利用,将冷气通过管道与第二进气管42相连接,将冷气输向冷气箱41内,第四空气泵45通过第七抽气管44从第二排气管43处,将冷气箱41内的冷气抽取,通过第八抽气管46输向第二进气嘴215,再通过第二进气嘴215向提取罐21内加注,对提取罐21内的废渣混合液进行冷却,冷却至零下30℃,冷却时间为8个小时,此时停止s2的操作,静置4个小时,直至析出硫氰酸铵晶体,再将废渣混合液通过进料管222输向过滤机构5内,过滤出硫氰酸铵晶体,停止s1、s2、s3、s4的操作,高压泵57产生的高压气流通过输气管58输向过滤箱51内,过滤网52上过滤出的硫氰酸铵晶体被气流反向冲刷,收集设备通过管道与晶体排出口59相连,硫氰酸铵晶体通过晶体排出口59,输向收集设备内;

74.s6,排出废渣:上述步骤停止操作后,打开废渣出料口221的阀门,将废渣通过废渣出料口221向外排出。

75.综上,通过该工艺,能够将焦化废渣研磨成任意的大小,通过上述步骤的操作,能够使得废渣中的硫氰酸铵能够快速被析出,减少杂质的产生,通过蒸汽机构3,能够对提取

罐21内的混合溶液进行加热,通过冷凝机构4,能够对提取罐21内的混合溶液冷却,通过第一空气泵22的作用下,可以将提取罐21内的热能回收,通过第二空气泵25的作用下,可以将提取罐21内的冷气回收,从而减少生产成本。

76.本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1