用于氮化硅基板厚膜金属化的玻璃粘结剂及其制备方法

1.本发明属于材料技术领域,尤其涉及一种用于氮化硅基板厚膜金属化的玻璃粘结剂及其制备方法。

背景技术:

2.igbt等功率半导体器件是大功率电子设备的关键器件,承担着电能转换和控制的作用,主要包含芯片、绝缘陶瓷基板和热沉等几部分。绝缘陶瓷基板具有导热和绝缘的重要作用,但陶瓷基板与芯片不能直接连接,需要先对陶瓷基板进行表面金属化处理。厚膜法具有工艺简单、成本低等优点,是目前最常见的陶瓷表面金属化方法之一。用于厚膜法的导电浆料主要由导电金属粉(如银或铜等)、有机载体和玻璃粘接剂组成,其中玻璃粘接剂起到了导电浆料烧结后连接导电金属膜和陶瓷基板的作用,使导电金属膜与基板紧密结合,同时当导电浆料烧结时,玻璃粘接剂发生软化并填充导电金属粉的间隙,促进导电金属粉体的烧结致密化,降低烧结后导电金属膜的气孔率和表面粗糙度,提高导电金属膜的导电性和可焊性。因此导电浆料中的玻璃粘接剂对提高陶瓷基板表面厚膜金属化的性能和可靠性具有重要作用。目前市面上常见的玻璃粘接剂难以实现导电浆料在氮化硅陶瓷基板上的良好烧结,导致烧结后导电金属膜的电阻率高、与基板结合强度低、可焊性和可靠性差等问题,本发明提供了一种用于氮化硅陶瓷基板表面厚膜金属化的新型玻璃粘接剂,克服了传统玻璃粘接剂导致烧结后导电金属膜的电阻率高以及与基板结合强度低等问题。

技术实现要素:

3.针对以上技术问题,本发明公开了一种用于氮化硅基板厚膜金属化的玻璃粘结剂及其制备方法。

4.对此,本发明采用的技术方案为:

5.一种用于氮化硅基板厚膜金属化的玻璃粘结剂,其特征在于:其组分及其摩尔百分比为:铋化合物10

‑

55%,硼化合物15

‑

50%,锌化合物10

‑

40%。

6.采用此技术方案得到的玻璃粘结剂软化温度低,温度稳定性好,而且其可与氮化硅基板发生化学反应,提高了玻璃粘接剂在氮化硅基板上的润湿和粘接性能,可在低温烧结条件下实现氮化硅基板表面厚膜金属化,且烧结后的导电金属膜具有电阻率低、结合强度高等优点。

7.作为本发明的进一步改进,所述用于氮化硅基板厚膜金属化的玻璃粘结剂的组分及其摩尔百分比为:铋化合物15

‑

46.7%,硼化合物33.3

‑

50%,锌化合物20

‑

35%。

8.作为本发明的进一步改进,所述铋化合物为bi2o3,所述硼化合物为b2o3、h3bo3中的至少一种,所述锌化合物为zno。进一步优选的,所述用于氮化硅基板厚膜金属化的玻璃粘结剂的组分及其摩尔百分比为:bi2o

3 35%,h3bo

3 50%,zno 15%。

9.作为本发明的进一步改进,所述用于氮化硅基板厚膜金属化的玻璃粘结剂的粒径为1

‑

2μm。

10.本发明还公开了一种如上所述的用于氮化硅基板厚膜金属化的玻璃粘结剂的制备方法,其特征在于,其包括如下步骤:

11.步骤s1,按照比例称量各原料,将原料进行初步混合,加入溶剂进行混合;

12.步骤s2,将混合后的溶液烘干,然后研磨得到原料混合粉末;

13.步骤s3,将原料混合粉末进行加热熔融成玻璃液,倒入去离子水中水淬,获得玻璃颗粒;

14.步骤s4,将玻璃颗粒压碎,然后球磨,得到用于氮化硅基板厚膜金属化的玻璃粘结剂粉末。

15.作为本发明的进一步改进,步骤s1中,加入溶剂后,先采用超声震荡混合,再用磁力搅拌混合。优选的,在混合的粉末中加入无水乙醇,超声震荡10

‑

20分钟,优选的超声震荡20分钟。然后将超声后的溶液放入磁力搅拌器中搅拌,使粉末颗粒分散均匀,搅拌时间2

‑

4小时,优选的,搅拌时间为4小时。其中磁力搅拌使原料粉末混合均匀,提高淬火后玻璃粉末性能的一致性。

16.作为本发明的进一步改进,步骤s2中,将步骤s1中制得的溶液放入鼓风干燥箱中烘干,然后置于玛瑙研钵中研磨,获得混合均匀的原料粉末。烘干温度为70

‑

90℃,优选的,烘干温度为80℃。

17.作为本发明的进一步改进,步骤s3中,加热熔融的温度为1250

‑

1350℃,升温速度为5~15℃/min。优选的,加热熔融的温度为1300℃,升温速度为10℃/min,保温30min。

18.作为本发明的进一步改进,步骤s4中,将步骤s3中获得的玻璃颗粒放于压片机中压碎并过筛,得到细小的玻璃粉末。

19.作为本发明的进一步改进,步骤s4中,球磨的速度为200~400r/min,时间为150~250min。球磨后过筛,得到细小的玻璃粉。进一步的,球磨的速度为300r/min,时间为200min。

20.具体而言,该制备步骤包括:

21.(1)称量,将各物质的摩尔比换算成质量百分比,按计算结果称量适量的bi2o3、h3bo3和zno。

22.(2)超声震荡,在混合的粉末中加入无水乙醇,超声震荡10

‑

20分钟,优选的20分钟。

23.(3)磁力搅拌,将超声后的溶液放入磁力搅拌器中搅拌,使粉末颗粒分散均匀,搅拌时间2

‑

4小时,优选的,4小时。

24.(4)烘干研磨,将制得的溶液放入鼓风干燥箱中烘干,然后置于玛瑙研钵中研磨,获得混合均匀的原料粉末。烘干温度为70

‑

90℃,优选的,烘干温度为80℃。

25.(5)熔融,将烘干得到的粉末放于氧化铝坩埚中,放入马弗炉中高温熔融成玻璃液。

26.(6)淬火,将熔融的玻璃液从炉中取出,倒入去离子水中水淬,获得玻璃颗粒。

27.(7)压粉,将获得的玻璃颗粒放于压片机中压碎并过筛,得到细小的玻璃粉末。

28.(8)球磨,将玻璃粉放入球磨机中球磨并过筛,得到细小的玻璃粉。

29.本发明还公开了一种厚膜银浆,其包含的组分及其质量百分比为:银粉70

‑

90%,玻璃粘接剂5

‑

15%,有机载体5

‑

15%;其中,所述玻璃粘接剂采用如上任意一项所述的用于

氮化硅基板厚膜金属化的玻璃粘结剂。

30.与现有技术相比,本发明的有益效果为:

31.本发明技术方案的玻璃粘接剂采用bi2o3‑

b2o3‑

zno体系的玻璃粉,其中b2o3作为网络形成体确保玻璃相在烧结过程中具有较高的温度稳定性,防止析晶导致玻璃粘度变大降低其流动性;bi2o3在烧结过程中与氮化硅基板发生化学反应,生成bi2o2sio3的化合物,因此可提高玻璃粘接剂在氮化硅基板上的润湿和粘接性,同时,bi2o3能有效降低玻璃的软化温度,使得该玻璃在较低的温度下软化,实现低温烧结,降低工艺要求和成本。利用bi2o3‑

b2o3‑

zno粘接剂制备的导电银浆,在氮化硅基板上烧结后形成的银膜具有电阻率低、结合强度高、表面粗糙度小、可焊性和可靠性高等优点,其中bi2o3‑

b2o3‑

zno玻璃粘接剂起到了重要的促烧和粘接作用,在较低的烧结温度下实现了氮化硅基板的良好厚膜金属化。

32.其次,本发明的技术方案丰富了厚膜金属化用导电浆料中玻璃粘接剂种类,解决了氮化硅基板表面厚膜金属化后导电性能差、导电金属膜与基板结合强度低等问题,为实现功率封装用高性能氮化硅基板表面金属化的低温和低成本制备奠定技术基础。

33.另外,本发明中的玻璃粘结剂虽然是针对功率器件氮化硅基板的表面厚膜金属化研发的,但不仅限于封装领域。

附图说明

34.图1是本发明实施例中1号玻璃粘结剂的xrd测试图谱。

35.图2是本发明实施例中2号玻璃粘结剂的xrd测试图谱。

36.图3是本发明实施例中3号玻璃粘结剂的xrd测试图谱。

37.图4是本发明实施例4中得到的银膜截面形貌图。

38.图5是本发明实施例4中得到的银膜表面形貌图。

具体实施方式

39.下面对本发明的较优的实施例作进一步的详细说明。

40.实施例1

41.一种用于氮化硅基板厚膜金属化的玻璃粘结剂,即玻璃粉的组分及其摩尔占比为:bi2o

3 46.7%,b2o

3 33.3%,zno20%。其制备步骤包括:

42.按上述氧化物的摩尔比例计算各原料粉末的质量,称量后混合,在混合粉末中加入适量的无水乙醇并搅拌得到混合溶液,将混合溶液置于磁力搅拌器上搅拌4小时,得到均匀、没有明显分层的混合溶液。将混合溶液烘干并置于玛瑙研钵中研磨得到均匀的淡黄色混合物粉末。将混合好的粉末放入氧化铝坩埚中,盖上盖后置于马弗炉中以10℃/min的升温速率加热至1300℃并保温30分钟。将熔融的玻璃液倒入去离子水中水淬得到玻璃颗粒,经烘干压粉后初步得到玻璃粉。将该玻璃粉置于球磨机中,以300r/min的转速球磨200分钟,经过筛烘干后得到粒径为1

‑

2μm的玻璃粘结剂粉末。

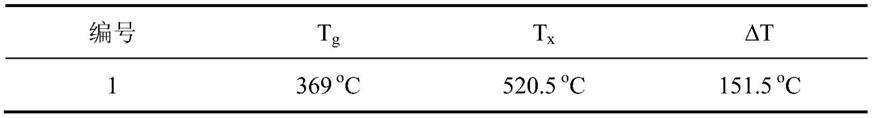

43.上述配方制得的玻璃粘结剂粉末粒径分布均匀,颜色呈浅灰色,通过dsc进行测试,如表1所示,测得玻璃粉的玻璃化转变温度t

g

和析晶温度t

x

,并计算两者的差值δt。t

g

温度低表明烧结所需的温度低,δt大说明玻璃的热稳定性好。通过xrd测试所得粉末的非晶性,结果表明制得的玻璃粘结剂粉末维持了良好的非晶状态,具体数据如图1所示。

44.表1实施例1的玻璃粉性能

[0045][0046]

实施例2

[0047]

本实施例中制备的玻璃粉中各组成氧化物的摩尔占比为:bi2o

3 15%,b2o

3 50%,zno35%。具体制备方法与实施例1中一致,将粉末混合均匀后烘干研磨,再置于马弗炉中加热至1300℃,水淬后得到玻璃颗粒,将制得的玻璃颗粒球磨得到粒径1

‑

2μm的玻璃粉末。制备完成后,通过dsc测得该玻璃粉的热性能,数据如表2所示。从表2的数据可知,该成分的玻璃粉具有较低的玻璃化转化温度和较大的δt,具有低温烧结、热稳定性好的特点。该玻璃粉的xrd测试图谱如图2所示。

[0048]

表2实施例2的玻璃粉性能

[0049][0050]

实施例3

[0051]

本实施例中制备的玻璃粉中各组成氧化物的摩尔占比为:bi2o

3 30%,b2o

3 40%,zno30%。玻璃粉的制备方法及工艺与实施例1和实施例2一致。通过该工艺最终获得了粒径均一的浅灰色玻璃粘结剂粉末,并通过dsc测得其热性能,具体数据如表3所示。由表3的数据可知,该成分的玻璃粘结剂具有较低的玻璃化转变温度和较大的δt。因此可以实现低温烧结,降低烧结过程的工艺难度。该玻璃粉的xrd测试图谱如图3所示。

[0052]

表3实施例3的玻璃粉性能

[0053][0054]

实施例4

[0055]

取上述1号玻璃粘结剂粉末,与银粉、有机载体以一定比例混合,得到

①

号银浆,其中银粉的粒径为1

‑

2μm。将混合后的粉末置于行星式重力搅拌机中混合三次,并以超声搅拌的方式辅助其均匀混合,得到粘度适中,没有明显颗粒感的高性能导电银浆,其中银粉占总质量的77.5%,玻璃粉占总质量的11.6%,有机载体占10.9%。将得到的导电银浆用于氮化硅基板表面金属化,首先将氮化硅基板置于无水乙醇中,超声震荡2

‑

3分钟以清洁基板表面,基板烘干后采用丝网印刷方法将制备好的导电银浆印制于氮化硅基板上,丝网选用200目;将印制好的基板放置9小时使银浆流平,随后将完成印刷的基板放于管式炉中排胶干燥,排胶完成后将基板置于快速加热炉中,在500℃下烧结获得表面平整的银膜,得到的银膜截面形貌如图4所示,银膜表面形貌如图5所示。测试该银膜与氮化硅基板间结合强度和电阻率等性能,结果如下表所示。

[0056]

表4实施例4的银膜性能

[0057][0058]

表4的结果表明,采用本发明中玻璃粘接剂制得的银浆在氮化硅基板表面烧结后,获得的银膜具有优良的导电性,并且与氮化硅基板具有良好的界面结合,扩大了厚膜法在氮化硅基板表面金属化上的应用范围。

[0059]

取市面上常见的腾辉科技有限公司生产的sj60烧结型导电银浆,与本发明中的玻璃粘结剂制备所得的银浆对比,其玻璃粘结剂成分差异如表5所示,性能测试对比如表6所示。

[0060]

表5玻璃粘结剂成分

[0061][0062]

表6对比例与实施例性能

[0063][0064]

通过上述实验数据的比较和分析可知,本发明的用于氮化硅基板厚膜金属化的新型玻璃粘结剂,相比于传统烧结型银浆中使用的玻璃粘接剂,该玻璃粘结剂采用更少种类的原料实现了更高的性能,能显著降低烧结温度,同时通过玻璃粘接剂与氮化硅基板之间的化学反应,提高了玻璃粘结剂在氮化硅基板上的润湿性和连接强度,将烧结后银膜与氮化硅基板间的剪切强度提升至原有的7倍左右,显著提高产品的可靠性。利用该发明中玻璃粘结剂制备所得的银浆,在氮化硅基板上具有更好的印刷性,边界清晰、流动性适中、表面平整,而市面上购得的银浆流动性较差,出现边界不全的情况。对比两者银膜的导电性,利用本发明中的玻璃粘结剂制备的银浆烧结后获得的银膜具有更优良的导电性能。综上,本发明具有更低的烧结温度和更高的粘结强度、印刷性和导电性,具有更广的应用空间的更高的市场价值。

[0065]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1