一种Yb:YAG掺杂石英玻璃复合材料及其制备方法

一种yb:yag掺杂石英玻璃复合材料及其制备方法

技术领域

1.本发明涉及一种可作为高功率激光增益介质材料的yb:yag掺杂石英玻璃复合材料,特别涉及一种微晶含量低、晶粒尺寸小、透过性高、光谱性能优异的yb:yag掺杂石英玻璃复合材料的制备方法。

技术背景

2.微晶玻璃结合了晶体声子能量低和玻璃材料优异光学透过性等优势,通过引入不同稀土元素,可实现微晶玻璃在不同波段的激光输出。由于稀土离子优先沉积在晶相中,故发光效率很高,成为高功率激光增益介质的理想材料之一,被广泛应用于光纤通讯,工业加工,激光武器和雷达等领域。

3.稀土离子yb

3+

具有4f

13

电子结构,吸收和发射谱带相对简单,上能级无激发态自吸收和上转换,吸收系数大,加上yag晶体基质的优异光学和导热性能等优点,使yb:yag掺杂石英玻璃复合材料成为高效率高平均功率激光器的理想增益介质之一。在过去几十年,关于yb:yag的报道主要集中于yb:yag单晶和yb:yag多晶陶瓷中,关于yb:yag玻璃复合材料的研究相对较少且母体玻璃主要集中在低温玻璃区域,而关于光学性能和机械性能更加优异的石英玻璃却鲜有报道。主要是由于石英玻璃融化温度过高(约1650

‑

1700℃)以及处在熔融态的硅对微晶颗粒具有较强的腐蚀作用且腐蚀强度随温度升高而愈加强烈。

4.基于上述背景,本发明采用新型溶胶

‑

凝胶结合纳米粉体烧结工艺,成功制备出一种微晶含量低、晶粒尺寸小、透过性高、光谱性能优异的yb:yag掺杂石英玻璃复合材料。采用x射线衍射(xrd)、高分辨率透射电镜(tem)结合电镜能谱(eds)和傅里叶逆变换(fft)等手段系统表征了微晶玻璃以及衍生晶体的结构。通过对微晶玻璃与普通掺镱石英玻璃在光谱性能上的对比,凸显了yb:yag掺杂石英玻璃复合材料作为新型高效近红外增益介质材料的明显优势。

技术实现要素:

5.本发明根据高功率激光增益介质材料发展的需求,提供一种微晶含量低、晶粒尺寸小、透过性高、光谱性能优异的yb:yag掺杂石英玻璃复合材料及其制备方法。

6.本发明技术方案为:

7.一种yb:yag掺杂石英玻璃复合材料,原料组分的摩尔百分比如下:

[0008][0009]

本发明还提供上述yb:yag微晶玻璃的制备方法,包括以下步骤:

[0010]

①

按选定的氧化物摩尔百分比称量原料:sio2由硅醇盐引入,bao由二水合氯化钡引入,y2o3由六水合氯化钇引入,al2o3由六水合氯化铝引入,yb2o3由六水合氯化镱引入;

[0011]

②

按照硅醇盐:水:有机溶剂摩尔比为1:2~10:4~20的比例配置混合溶液,然后将步骤

①

中所述的二水合氯化钡、六水合氯化钇、六水合氯化铝和六水合氯化镱加入混合液中,在室温下充分搅拌20~30小时,获得ba

2+

/y

3+

/al

3+

/yb

3+

掺杂的透明sio2溶胶液

[0012]

③

将步骤

②

所得的sio2溶胶液置于聚四氟乙烯容器中,再将该容器封装到高压釜内,然后将高压釜放入烘箱中,在80~90℃温度下水热处理8~10小时,得到凝胶块体;

[0013]

④

将步骤

③

得到的凝胶块体置于加热板上,在100~150℃的温度下烘干,使水分气化得到粉体;

[0014]

⑤

将步骤

④

得到的粉体置于刚玉瓷舟中,再将瓷舟放置于管式炉中。在氧气气氛下,600~1000℃的条件下保温8~12小时以充分去除残留的碳和羟基,形成ba

2+

/y

3+

/al

3+

/yb

3+

四掺的氧化硅粉料;

[0015]

⑥

采用球磨机对步骤

⑤

得到的ba

2+

/y

3+

/al

3+

/yb

3+

四掺的氧化硅粉料进行球磨造粒,得到粒径在10~20μm的粉体;

[0016]

⑦

将步骤

⑥

所得粉体封入石英管中,夹持在自动推进器上,将高温炉升至1650℃,控制推进装置将石英管缓慢投送至高温炉发热区并熔制1~2小时,在熔制过程中保持石英管内真空度10

‑1~10

‑3pa,熔制结束后,控制推进器缓慢将熔制后的石英管脱离发热区,快速冷却形成无气泡的透明玻璃。

[0017]

本发明的技术效果:

[0018]

本发明通过向y

3+

/al

3+

/yb

3+

共掺石英玻璃中引入一定量的bao作为成核剂,诱导石英玻璃分相析晶并在石英基底成功生成分散性良好、晶粒尺寸小、晶格较为完整yb:yag纳米晶。

[0019]

本发明制备工艺简单,成本低。生成纳米晶的粒径<40nm,以至于xrd无法有效探测到;近红外透过率>84%,可在不破坏保持能级结构的基础上,将yb

3+

吸收和发射光谱提高约1.2倍。该复合材料可作为高效率高平均功率增益介质被用于高功率激光器领域。

附图说明

[0020]

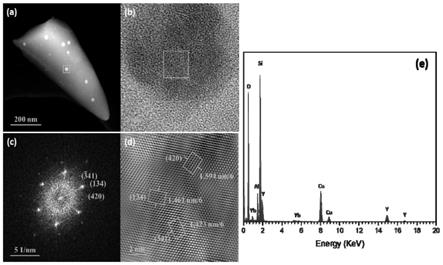

图1是实施例1所得yb:yag掺杂石英玻璃复合材料的微观结构图(a)透射电子暗场成像图(b)hr

‑

tem局域放大图(c)晶体衍射花样的快速傅里叶变换图(d)滤波后的晶格条纹(e)晶粒eds能谱线扫描图。

[0021]

图2为本发明实施例1所得yb:yag掺杂石英玻璃复合材料在近红外区域的透光率曲线图。

[0022]

图3为本发明对照例1和实施例1在常温下yb

3+

离子的吸收光谱。

[0023]

图4为本发明对照例1和实施例1在常温下yb

3+

离子的荧光光谱(λ

ex

=896nm)。

具体实施方式

[0024]

以下结合附图,对本发明做进一步说明。本发明3个实施例和1个对照例具体组分如下所示:

[0025]

表1:3个实施例和1个对比例具体的玻璃组分

[0026][0027]

实施例1#:

[0028]

该玻璃的组成为0.1yb2o3‑

0.5y2o3‑

1al2o3‑

1bao(mol%)。室温和磁力搅拌作用下,按照si(och3)4:c2h5oh:h2o=1:4:2的摩尔配比,以盐酸为催化剂,配制透明溶胶液体。然后根据设计的玻璃配方,添加ycl3·

6h2o、alcl3·

6h2o、bacl2·

2h2o和ybcl3·

6h2o,室温下搅拌30小时形成透明的掺杂溶胶,封装到高压釜中,于烘箱中90℃加热10小时,得到凝胶块体;将该凝胶块置于管式炉中在氧气气氛和800℃高温下保温10小时除去残余有机物和羟基,获得完全干燥的掺杂粉料;采用球磨机对所得掺杂粉料进行球磨造粒,得到粒径为10~20μm的粉体;取适量粉体封入石英管中,夹持在自动推进器上,将高温炉升至1650℃,控制推进装置将石英管缓慢投送至高温炉发热区并熔制1~2小时,在熔制过程中保持石英管内真空度10

‑1~10

‑3pa,熔制结束后,控制推进器缓慢将熔制后的石英管脱离发热区,快速冷却形成无气泡的透明玻璃。

[0029]

图1是实施例1所得yb:yag掺杂石英玻璃复合材料的微观结构图,图1a为透射电子暗场成像图(b)hr

‑

tem局域放大图(c)晶体衍射花样的快速傅里叶变换图(d)滤波后的晶格条纹(e)晶粒eds能谱线扫描图。图1a和图1b表明石英基底析出粒径<40nm的纳米晶,图1c、图1d和图1e证明生成的纳米晶为yb:yag。

[0030]

图2为本发明实施例1和对比例1在近红外区域的透光率曲线图。yb:yag掺杂石英玻璃复合材料在近红外区域的透光率高于84%,具有高透过性。

[0031]

图3和图4分别为实施例1和对照例1在常温下yb

3+

离子的吸收光谱和荧光光谱图。yb:yag掺杂石英玻璃复合材料整体吸收光谱和荧光光谱性能优异,约为普通掺yb

3+

石英玻璃吸收光谱和荧光光谱强度的1.2倍。

[0032]

实施例2#:

[0033]

该玻璃的组成为0.1yb2o3‑

0.5y2o3‑

2al2o3‑

2bao(mol%)。室温和磁力搅拌作用下,按照si(och3)4:c2h5oh:h2o=1:4:2的摩尔配比,以盐酸为催化剂,配制透明溶胶液体。然后根据设计的玻璃配方,添加ycl3·

6h2o、alcl3·

6h2o、bacl2·

2h2o和ybcl3·

6h2o,室温下搅拌30小时形成透明的掺杂溶胶,封装到高压釜中,于烘箱中90℃加热10小时,得到凝胶块体;将该凝胶块置于管式炉中在氧气气氛和800℃高温下保温10小时除去残余有机物和羟基,获得完全干燥的掺杂粉料;采用球磨机对所得掺杂粉料进行球磨造粒,得到粒径为10~20μm的粉体;取适量粉体封入石英管中,夹持在自动推进器上,将高温炉升至1650℃,控制推进装置将石英管缓慢投送至高温炉发热区并熔制1~2小时,在熔制过程中保持石英管内真空度10

‑1~10

‑3pa,熔制结束后,控制推进器缓慢将熔制后的石英管脱离发热区,快速冷却形成无气泡的透明玻璃。

[0034]

实施例3#:

[0035]

该玻璃的组成为0.1yb2o3‑

0.5y2o3‑

4al2o3‑

4bao(mol%)。室温和磁力搅拌作用下,按照si(och3)4:c2h5oh:h2o=1:4:2的摩尔配比,以盐酸为催化剂,配制透明溶胶液体。然后根据设计的玻璃配方,添加ycl3·

6h2o、alcl3·

6h2o、bacl2·

2h2o和ybcl3·

6h2o,室温下搅拌30小时形成透明的掺杂溶胶,封装到高压釜中,于烘箱中90℃加热10小时,得到凝胶块体;将该凝胶块置于管式炉中在氧气气氛和800℃高温下保温10小时除去残余有机物和羟基,获得完全干燥的掺杂粉料;采用球磨机对所得掺杂粉料进行球磨造粒,得到粒径为10~20μm的粉体;取适量粉体封入石英管中,夹持在自动推进器上,将高温炉升至1650℃,控制推进装置将石英管缓慢投送至高温炉发热区并熔制1~2小时,在熔制过程中保持石英管内真空度10

‑1~10

‑3pa,熔制结束后,控制推进器缓慢将熔制后的石英管脱离发热区,快速冷却形成无气泡的透明玻璃。

[0036]

对照例1#:

[0037]

该玻璃的组成为0.1yb2o3‑

1al2o3‑

0.5y2o3(mol%)。室温和磁力搅拌作用下,按照si(och3)4:c2h5oh:h2o=1:4:2的摩尔配比,以盐酸为催化剂,配制透明溶胶液体。然后根据设计的玻璃配方,添加ycl3·

6h2o、alcl3·

6h2o和ybcl3·

6h2o,室温下搅拌30小时形成透明的掺杂溶胶,封装到高压釜中,于烘箱中90℃加热10小时,得到凝胶块体;将该凝胶块置于管式炉中在氧气气氛和800℃高温下保温10小时除去残余有机物和羟基,获得完全干燥的掺杂粉料;采用球磨机对所得掺杂粉料进行球磨造粒,得到粒径为10~20μm的粉体;取适量粉体封入石英管中,夹持在自动推进器上,将高温炉升至1650℃,控制推进装置将石英管缓慢投送至高温炉发热区并熔制1~2小时,在熔制过程中保持石英管内真空度10

‑1~10

‑3pa,熔制结束后,控制推进器缓慢将熔制后的石英管脱离发热区,快速冷却形成无气泡的透明玻璃。

[0038]

实验表明,通过向y

3+

/al

3+

/yb

3+

共掺石英玻璃中引入一定量的bao作为成核剂,可有效诱导石英玻璃分相析晶并在石英基底生成分散性良好、晶粒尺寸小、晶格较为完整yb:yag微晶。较低的微晶含量不会导致能级结构上的明显变化,微晶玻璃的光谱性质依旧是以石英基质为主体,但在一定程度上继承了晶体优异的发光特性,这使得yb

3+

离子在近红外区域的光谱性质明显提升。本发明yb:yag掺杂石英玻璃复合材料可作为高效率高平均功率增益介质被用于高功率激光器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1