一种高强高韧石英坩埚添加剂的制作方法

1.本发明涉及坩埚加工技术领域,尤其涉及一种高强高韧石英坩埚添加剂。

背景技术:

2.石英坩埚,具有高纯度、耐温性强、尺寸大、精度高、保温性好、节约能源、质量稳定等优点,应用越来越广泛。石英坩埚的检测工作是一个十分重要的环节,而且石英坩埚的检测朝现场检测方向发展,由于为了适应更加广泛的应用领域,需要要求石英坩埚拥有更强的强度和更高的韧性,研究表明高纯石英坩埚的烧结机理主要为固相烧结,物料的传输是通过扩散(表面扩散和体扩散)进行的,即物质中原子或空位沿物质的表面、界面或体内进行。烧结初期以表面扩散为主,随温度升高,体扩散活跃起来。对非晶态石英颗粒而言,表面扩散的结果是在颗粒间形成“颈”部,不改变颗粒的非晶态,也不引起收缩;而体扩散则不同,它可以消除颗粒内部的结构缺陷和导致结构质点的有序化,即从非晶态转变晶体。所以,在温度低于1200℃的石英陶瓷的烧结基本仍保持非晶态的结构组成,而在1200℃或略高一点的温度下方石英析出即将开始。

3.析出的晶体容易导致石英坩埚的综合性能下降,容易导致坩埚开裂损坏,所以需要通过控制烧结过程中晶体的析出量,所以现提出一种高强高韧石英坩埚添加剂。

技术实现要素:

4.基于背景技术存在现有石英坩埚加热过程容易析出晶体,容易导致坩埚性能下降的技术问题,本发明提出了一种高强高韧石英坩埚添加剂以及其制备和使用方法。

5.本发明提出的一种高强高韧石英坩埚添加剂,各组分重量百分含量如下:

[0006][0007]

优选的,各组分重量百分含量如下:

[0008][0009]

进一步的,所述玻璃纤维的长度为0.5mm-0.9mm。

[0010]

进一步的,所述碳粉的粒径为0.85μm。

[0011]

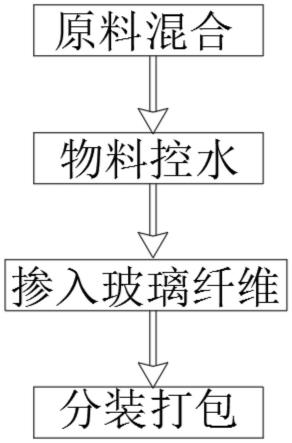

本发明提出的一种高强高韧石英坩埚添加剂的制备方法,包括以下步骤:

[0012]

s1:原料混合;聚氧化乙烯、si3n4、表面活性剂、滑石粉、碳粉和陶粉,按照比例投入到超声波混料机中进行混合搅拌,得到混合料a;

[0013]

s2:物料控水,混合料a投入到均化罐中,打开电加热,对混合料a进行升温,并定期检查混合料a水分,控制含水量在0.1%,形成混合料b;

[0014]

s3:掺入玻璃纤维,将玻璃纤维进行过磁处理,并将合适比例的玻璃纤维与混合料b进行混合,并投入到卧式搅拌机中进行搅拌,控制搅拌机转速在2500r/min-2800r/min,得到混合料c;

[0015]

s4:分装打包,通过称重式喂料机将混合料c灌装到储存筒内。

[0016]

本发明提出的一种高强高韧石英坩埚添加剂的使用方法,包括以下步骤:

[0017]

步骤1:将添加剂按照8:2的比例混入石英坩埚原料中,进行混合搅拌,并加入适量的去离子水,得到浆料;

[0018]

步骤2:浆料过滤,将浆料投入到滤浆机中进行过滤,得到过滤后的浆料;

[0019]

步骤3:将经过过滤的浆料通过模具进行初步定型,再通过恒温干燥箱进行干燥,实现预干燥,得到坯料;

[0020]

步骤4:对坯料的外管进行检验,取出表面存在明显裂纹的残次坯料,将良品坯料投入到烘箱中进行烘烤定型;

[0021]

步骤5:向烘箱中投入保护气体,并控制烘箱温度为860℃-920℃,烘干时间控制在8-12小时;

[0022]

步骤6:冷却定型,将烘箱中完成烘烤的石英坩埚投入到恒温箱内进行降温冷却,并对恒温箱进行抽真空处理,保持真空度在0.1pa。

[0023]

进一步的,所述步骤5中的保护气为氮气和二氧化碳混合气体,且二氧化碳和氮气的体积比例为7:3。

[0024]

本发明中的有益效果为:

[0025]

1.通过添加的si3n4减少了石英颗粒间的自由表面,降低了与氧的结合,从而能够

减少方石英析晶,其次,氮化硅被氧化,消耗了一定量的氧,并且氧化所产生的粘性流动态非晶质sio2促进了石英陶瓷的烧结,而在整个烧结过程中,由于无其他外界致因使其产生断键重建式相变,故不发生方石英化,同时加入的碳粉,可以在高温烘焙过程中发生氧化,吸收石英坩埚材料中的氧组分,从而达到减少石英石英析晶,通过添加的玻璃纤维,有效的提升了石英坩埚的机械强度和韧性,从而有效的提升石英坩埚的强度和韧性。

[0026]

2.通过在添加剂制备过程中对物料进行控水,减少水的混入,提升材料温度性,避免烧结过程产生渗透或者残留,从而影响石英坩埚后期的强度。

[0027]

3.通过在保护气的保护下进行烘烤,减少环境中的氧与坩埚组分中石英颗粒发生反应,减少晶体的析出,同时在中空环境下进行冷却,也有效率隔绝了环境中的氧气和水分,避免坩埚出现表面开裂等现象的发生。

附图说明

[0028]

图1为本发明提出的一种高强高韧石英坩埚添加剂制备方法的流程图。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0030]

实施例1,一种高强高韧石英坩埚添加剂,各组分重量百分含量如下:

[0031][0032]

玻璃纤维的长度为0.5mm-0.9mm,碳粉的粒径为0.85μm。

[0033]

实施例2,一种高强高韧石英坩埚添加剂,各组分重量百分含量如下:

[0034]

[0035][0036]

玻璃纤维的长度为0.5mm-0.9mm,碳粉的粒径为0.85μm。

[0037]

实施例3,一种高强高韧石英坩埚添加剂,各组分重量百分含量如下:

[0038][0039]

玻璃纤维的长度为0.5mm-0.9mm,碳粉的粒径为0.85μm。

[0040]

一种高强高韧石英坩埚添加剂的一种制备方法,包括如下步骤:s1:原料混合;聚氧化乙烯、si3n4、表面活性剂、滑石粉、碳粉和陶粉,按照比例投入到超声波混料机中进行混合搅拌,得到混合料a;

[0041]

s2:物料控水,混合料a投入到均化罐中,打开电加热,对混合料a进行升温,并定期检查混合料a水分,控制含水量在0.1%,形成混合料b;

[0042]

s3:掺入玻璃纤维,将玻璃纤维进行过磁处理,并将合适比例的玻璃纤维与混合料b进行混合,并投入到卧式搅拌机中进行搅拌,控制搅拌机转速在2500r/min,得到混合料c;

[0043]

s4:分装打包,通过称重式喂料机将混合料c灌装到储存筒内。

[0044]

一种高强高韧石英坩埚添加剂的另外一种制备方法,包括如下步骤:

[0045]

s1:原料混合;聚氧化乙烯、si3n4、表面活性剂、滑石粉、碳粉和陶粉,按照比例投入到超声波混料机中进行混合搅拌,得到混合料a;

[0046]

s2:物料控水,混合料a投入到均化罐中,打开电加热,对混合料a进行升温,并定期检查混合料a水分,控制含水量在0.1%,形成混合料b;

[0047]

s3:掺入玻璃纤维,将玻璃纤维进行过磁处理,并将合适比例的玻璃纤维与混合料b进行混合,并投入到卧式搅拌机中进行搅拌,控制搅拌机转速在2800r/min,得到混合料c;

[0048]

s4:分装打包,通过称重式喂料机将混合料c灌装到储存筒内。

[0049]

一种高强高韧石英坩埚添加剂的又一种制备方法,包括如下步骤:

[0050]

s1:原料混合;聚氧化乙烯、si3n4、表面活性剂、滑石粉、碳粉和陶粉,按照比例投入

到超声波混料机中进行混合搅拌,得到混合料a;

[0051]

s2:物料控水,混合料a投入到均化罐中,打开电加热,对混合料a进行升温,并定期检查混合料a水分,控制含水量在0.1%,形成混合料b;

[0052]

s3:掺入玻璃纤维,将玻璃纤维进行过磁处理,并将合适比例的玻璃纤维与混合料b进行混合,并投入到卧式搅拌机中进行搅拌,控制搅拌机转速在2600r/min,得到混合料c;

[0053]

s4:分装打包,通过称重式喂料机将混合料c灌装到储存筒内。

[0054]

一种高强高韧石英坩埚添加剂的一种使用方法,包括以下步骤:

[0055]

步骤1:将添加剂按照8:2的比例混入石英坩埚原料中,进行混合搅拌,并加入适量的去离子水,得到浆料;

[0056]

步骤2:浆料过滤,将浆料投入到滤浆机中进行过滤,得到过滤后的浆料;

[0057]

步骤3:将经过过滤的浆料通过模具进行初步定型,再通过恒温干燥箱进行干燥,实现预干燥,得到坯料;

[0058]

步骤4:对坯料的外管进行检验,取出表面存在明显裂纹的残次坯料,将良品坯料投入到烘箱中进行烘烤定型;

[0059]

步骤5:向烘箱中投入保护气体,并控制烘箱温度为920℃,烘干时间控制在8-12小时;

[0060]

步骤6:冷却定型,将烘箱中完成烘烤的石英坩埚投入到恒温箱内进行降温冷却,并对恒温箱进行抽真空处理,保持真空度在0.1pa;

[0061]

步骤5中的保护气为氮气和二氧化碳混合气体,且二氧化碳和氮气的体积比例为7:3。

[0062]

一种高强高韧石英坩埚添加剂的另一种使用方法,包括以下步骤:

[0063]

步骤1:将添加剂按照8:2的比例混入石英坩埚原料中,进行混合搅拌,并加入适量的去离子水,得到浆料;

[0064]

步骤2:浆料过滤,将浆料投入到滤浆机中进行过滤,得到过滤后的浆料;

[0065]

步骤3:将经过过滤的浆料通过模具进行初步定型,再通过恒温干燥箱进行干燥,实现预干燥,得到坯料;

[0066]

步骤4:对坯料的外管进行检验,取出表面存在明显裂纹的残次坯料,将良品坯料投入到烘箱中进行烘烤定型;

[0067]

步骤5:向烘箱中投入保护气体,并控制烘箱温度为860℃,烘干时间控制在8-12小时;

[0068]

步骤6:冷却定型,将烘箱中完成烘烤的石英坩埚投入到恒温箱内进行降温冷却,并对恒温箱进行抽真空处理,保持真空度在0.1pa;

[0069]

步骤5中的保护气为氮气和二氧化碳混合气体,且二氧化碳和氮气的体积比例为7:3。

[0070]

性能测试:

[0071]

对比例,用不添加添加剂的石英坩埚材料制成的坩埚。

[0072]

晶体析出量,将对比例和添加实施例1-2添加剂所制成的坩埚,在相同的环境下升温到1200℃,控制相同的升温时间,并用去离子水冲洗坩埚内表面,对洗涤液进行定容,定容采用定容瓶进行定容,将定容后的洗涤液投入到红外光谱仪中进行分析,并利用纯水作

为标准液,得到红外光谱图,分析红外光谱,得到析出晶体量。

[0073]

强度测试:将对比例和添加实施例1-2添加剂所制成的坩埚,分别通过压力测试机进行破碎压力试验。

[0074]

数据对比:

[0075]

对比渗透性和离子析出量

[0076][0077]

结果发现,实施例3中的蜡泥对比与实施例1-2和对比例来说,有更高的抗压能力和更少的晶体析出量。

[0078]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1