一种复合高镍三元材料的制备方法及应用与流程

1.本发明涉及锂离子电池技术领域,尤其涉及一种复合高镍三元材料的制备方法及应用。

背景技术:

2.锂离子电池三元正极材料li(ni

x

co

y

mn1‑

x

‑

y

)o2具有容量高,制备方法简单,易于大规模工业生产的优点,而三元正极材料分为单晶型和二次球型,不同形貌的正极材料所制备的电池运用在不同用途。

3.对于二次球型正极材料,其能量密度较高,倍率性能好,但是循环性能较差,容易在循环过程中开裂粉化,且极片制作时材料的压实密度较低,很难达到较高的能量密度,而单晶型三元材料有着较高的压实密度和循环性能,但其倍率性能差,阻抗高的缺点也阻碍了其大规模的应用。

4.中国专利文献上公开了“一种高镍三元正极材料制备方法”,其申请公布号为cn112479271a,该发明采用镍钴锰酸锂作为基体,表面掺杂特定量的铝元素,并进行磺酸基包覆,通过铝离子和磺酸基团的协同作用提高所制备镍钴锰三元正极材料的锂离子扩散能力,降低阳离子混排现象,从而提高材料的电化学稳定性。但是,该发明的锂离子电池的倍率性能并没有得到有效提高。

技术实现要素:

5.本发明为了克服上述现有技术中存在的问题,提供了一种具有较好的循环稳定性和较低的阻抗及阻抗增长、兼顾放电容量和循环性能的高比能量复合高镍三元材料的制备方法。

6.本发明还提供了一种复合高镍三元材料在锂离子电池中的应用。

7.为了实现上述目的,本发明采用以下技术方案:一种复合高镍三元材料的制备方法,将二次球形高镍三元材料和单晶型高镍三元材料按照质量比9:1~5:5混合均匀,得复合高镍三元材料。混合设备可以但不限是机械融合机和高速混合机。

8.本发明根据二次球型高镍三元材料与单晶型高镍三元材料的扣电首次放电容量进行匹配,两种材料的初始放电容量差<3mah/g,采用特定的掺混比例将二次球形高镍三元材料和单晶型高镍三元材料混合制得复合高镍三元材料,该复合高镍三元材料在提供高比能量的同时,可以兼顾放电容量和循环性能,且有较好的加工性能,成品电池的产气,阻抗增长和循环性能相较于单形貌材料,在综合性能上有明显优势。必须按照上述掺混比例混合才可以得到较优性能的材料,二次球形高镍三元材料比例过低,起不到提升容量和改善dcr的作用;二次球形高镍三元材料比例过高,循环过程中二次球容易破碎,影响循环性能。

9.作为优选,所述二次球形高镍三元材料的制备方法为:

(1)将镍钴锰酸盐加入到碱液中,调节ph为11.5~12,于50~60℃温度条件下200~700r/min搅拌条件下发生共沉淀反应,洗涤、干燥,得二次球形前驱体;所述二次球形前驱体的粒径控制在8~16μm;所述碱液为氨水与氢氧化钠的水溶液,所述碱液中氢氧化钠的浓度为15~30%;氨水的浓度为15~20%;(2)将二次球形前驱体和锂化合物按照摩尔比1:(1~1.06)混合均匀,富氧气氛条件下,800~900℃下恒温煅烧3~12h,得二次球形烧结三元材料;(3)将烧结三元材料破碎,分筛,d50控制在8

‑

12μm,水洗,水料比为1:(8~10),烘干,加入包覆剂进行二次烧结,得二次球形粉料;烘干温度控制在80~120℃,优选为100℃;干燥设备可以是真空干燥箱,也可以是回转干燥窑;(4)将二次球形粉料二次破碎过筛除磁,得二次球形高镍三元材料。

10.作为优选,所述单晶型高镍三元材料的制备方法为:(1)将镍钴锰酸盐加入到碱液中,调节ph为10~12,于40~55℃温度条件下700~900r/min搅拌条件下发生共沉淀反应,洗涤、干燥,得单晶型前驱体;所述单晶型前驱体的粒径控制在2~5μm;所述碱液为氨水与氢氧化钠的水溶液,所述碱液中氢氧化钠的浓度为15~30%;所述碱液中氨水的浓度为10~15%;(2)将单晶型前驱体和锂化合物按照摩尔比1:(1~1.04)混合均匀,富氧气氛条件下,750~850℃下恒温煅烧6~16h,得单晶型烧结三元材料;(3)将单晶型烧结三元材料破碎,分筛,d50控制在3~7μm,并控制粒径分布径距小于1.2;水洗,水料比为1:(1~2),烘干,加入包覆剂进行二次烧结,得单晶型粉料;烘干温度控制在80~120℃,优选为100℃;干燥设备可以是真空干燥箱,也可以是回转干燥窑;(4)将单晶型粉料二次破碎过筛除磁,得单晶型高镍三元材料。

11.本发明进一步采用特定的工艺分别合成了二次球形高镍三元材料和单晶型高镍三元材料,严格设计各组分的配比及制备工艺条件,得到特定性能的二次球形高镍三元材料和单晶型高镍三元材料,为后期掺混调控性能做准备。

12.作为优选,步骤(1)中,共沉淀反应体系中浆料固含量控制在50~300g/l;优选为80g/l;所述二次球形前驱体和单晶型前驱体的化学式为ni

x

co

y

mn1‑

x

‑

y

(oh)2,其中,0.8≤x≤1,0≤y≤0.2。

13.作为优选,步骤(2)中,所述锂化合物选自碳酸锂,单水氢氧化锂,硝酸锂和醋酸锂中的一种或几种。

14.作为优选,步骤(2)中,煅烧过程中控制氧气流量为0.6~10m3/h;控制升温速率为2~5℃/min。

15.作为优选,步骤(3)中,所述包覆剂包括mg、ti、b、w、zr、al和b的氧化物,氢氧化物,硝酸盐,碳酸盐,草酸盐。电极反应发生在电极/电解质界面,改变三元材料电化学性能的一个有效方法是对材料进行表面包覆。采用上述材料的包覆层可以改进材料的可逆比容量,循环性能和倍率性能,以及热性能。

16.作为优选,所述包覆剂为金属化合物,二次烧结温度为450~550℃,更优选为500℃;作为优选,所述包覆剂为非金属化合物,二次烧结温度为300~400℃,更优选为380℃。

17.一种由上述制备方法制得的复合高镍三元材料在高能量密度汽车动力电池中的应用。

18.因此,本发明具有如下有益效果:(1)本发明可以兼顾二次球型和单晶型高镍三元材料的优点,同时减少两种材料各种的缺点,在提供高能量密度,高压实的基础上,表现出较好的循环稳定性和较低的阻抗及阻抗增长;(2)本发明制得的复合高镍三元材料在提供高比能量的同时,可以兼顾放电容量和循环性能,且有较好的加工性能,成品电池的产气,阻抗增长和循环性能相较于单形貌材料,在综合性能上有明显优势,可应用于在高能量密度汽车动力电池中。

具体实施方式

19.下面通过具体实施例,对本发明的技术方案作进一步具体的说明。

20.在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

21.实施例1(一)制备二次球形高镍三元材料:(1)将镍钴锰酸盐加入到氨水与氢氧化钠的水溶液(氢氧化钠的浓度为20%;氨水的浓度为18%)中,调节ph为11.5,于55℃温度条件下600r/min搅拌条件下发生共沉淀反应,浆料固含量控制在80g/l;洗涤、干燥,得二次球形前驱体ni

0.8

co

0.1

mn

0.1

(oh)2;所述二次球形前驱体的粒径控制在10μm;(2)将二次球形前驱体和锂化合物(所述锂化合物选自碳酸锂,单水氢氧化锂,硝酸锂和醋酸锂中的一种或几种)按照摩尔比1:0.6混合均匀,富氧气氛条件下,850℃下恒温煅烧10h,得二次球形烧结三元材料;煅烧过程中控制氧气流量为3m3/h;控制升温速率为3℃/min;(3)将烧结三元材料破碎,分筛,d50控制在10μm,水洗,水料比为1:10,100℃烘干,加入包覆剂(包覆剂为w和al的氧化物,以二次球形高镍三元材料总质量为基准,包覆剂中各元素的加入量为w:3000ppm,al:1000ppm)于500℃温度下进行二次烧结,得二次球形粉料;(4)将二次球形粉料二次破碎过筛除磁,得二次球形高镍三元材料。

22.(二)制备单晶型高镍三元材料:(1)将镍钴锰酸盐加入到氨水与氢氧化钠的水溶液(氢氧化钠的浓度为20%;氨水的浓度为13%)中,调节ph为11.8,于50℃温度条件下800r/min搅拌条件下发生共沉淀反应,浆料固含量控制在80g/l;洗涤、干燥,得单晶型前驱体ni

0.88

co

0.07

mn

0.05

(oh)2;所述单晶型前驱体的粒径控制在3.5μm;(2)将单晶型前驱体和锂化合物(所述锂化合物选自碳酸锂,单水氢氧化锂,硝酸锂和醋酸锂中的一种或几种)按照摩尔比1:~1.04混合均匀,富氧气氛条件下,800℃下恒温煅烧12h,得单晶型烧结三元材料;煅烧过程中控制氧气流量为3m3/h;控制升温速率为3℃/min;(3)将单晶型烧结三元材料破碎,分筛,d50控制在5μm,并控制粒径分布径距小于1.2,水洗,水料比为1:1,100℃烘干,加入包覆剂(包覆剂为b、w和al的氢氧化物,以单晶型高镍三元材料总质量为基准,包覆剂中各元素的加入量为b:550ppm,w:3000ppm和al:

1000ppm)于380℃温度下进行二次烧结,得单晶型粉料;(4)将单晶型粉料二次破碎过筛除磁,得单晶型高镍三元材料。

23.(三)复配:将二次球形高镍三元材料和单晶型高镍三元材料按照质量比8:2混合均匀,得复合高镍三元材料。

24.实施例2(一)制备二次球形高镍三元材料:(1)将镍钴锰酸盐加入到氨水与氢氧化钠的水溶液(氢氧化钠的浓度为15%;氨水的浓度为20%)中,调节ph为12,于60℃温度条件下200r/min搅拌条件下发生共沉淀反应,浆料固含量控制在50g/l;洗涤、干燥,得二次球形前驱体ni

0.8

co

0.1

mn

0.1

(oh)2;所述二次球形前驱体的粒径控制在8μm;(2)将二次球形前驱体和碳酸锂按照摩尔比1:1混合均匀,富氧气氛条件下,800℃下恒温煅烧12h,得二次球形烧结三元材料;煅烧过程中控制氧气流量为0.6m3/h;控制升温速率为5℃/min;(3)将烧结三元材料破碎,分筛,d50控制在8μm,水洗,水料比为1:8,120℃烘干,加入包覆剂(包覆剂为w碳酸盐,以二次球形高镍三元材料总质量为基准,包覆剂中各元素的加入量为w:3000ppm)于550℃温度下进行二次烧结,得二次球形粉料;(4)将二次球形粉料二次破碎过筛除磁,得二次球形高镍三元材料(二)制备单晶型高镍三元材料:(1)将镍钴锰酸盐加入到氨水与氢氧化钠的水溶液(氢氧化钠的浓度为18%;氨水的浓度为14%)中,调节ph为10,于43℃温度条件下700r/min搅拌条件下发生共沉淀反应,浆料固含量控制在50g/l,洗涤、干燥,得单晶型前驱体ni

0.88

co

0.07

mn

0.05

(oh)2;所述单晶型前驱体的粒径控制在2~5μm;(2)将单晶型前驱体和单水氢氧化锂按照摩尔比1:1混合均匀,富氧气氛条件下,750℃下恒温煅烧16h,得单晶型烧结三元材料;煅烧过程中控制氧气流量为0.6m3/h;控制升温速率为2℃/min;(3)将单晶型烧结三元材料破碎,分筛,d50控制在7μm,水洗,水料比为1:2,120℃烘干,加入包覆剂(包覆剂为b、w的硝酸盐,以单晶型高镍三元材料总质量为基准,包覆剂中各元素的加入量为b:550ppm,w:3000),于300℃温度下进行二次烧结,得单晶型粉料;(4)将单晶型粉料二次破碎过筛除磁,得单晶型高镍三元材料。

25.(三)复配:将二次球形高镍三元材料和单晶型高镍三元材料按照质量比9:1混合均匀,得复合高镍三元材料。

26.实施例3(一)制备二次球形高镍三元材料:(1)将镍钴锰酸盐加入到氨水与氢氧化钠的水溶液(氢氧化钠的浓度为30%;氨水的浓度为15%)中,调节ph为11.6,于50℃温度条件下700r/min搅拌条件下发生共沉淀反应,浆料固含量控制在300g/l;洗涤、干燥,得二次球形前驱体ni

0.8

co

0.1

mn

0.1

(oh)2;所述二次球形前驱体的粒径控制在16μm;

(2)将二次球形前驱体和锂化合物(硝酸锂和醋酸锂任意比例混合)按照摩尔比1:1.02混合均匀,富氧气氛条件下,900℃下恒温煅烧3h,得二次球形烧结三元材料;煅烧过程中控制氧气流量为10m3/h;控制升温速率为2℃/min;(3)将烧结三元材料破碎,分筛,d50控制在12μm,水洗,水料比为1:9,80℃烘干,加入氧化铝包覆剂(以二次球形高镍三元材料总质量为基准,包覆剂中al元素的加入量为1000ppm)于450℃温度下进行二次烧结,得二次球形粉料;(4)将二次球形粉料二次破碎过筛除磁,得二次球形高镍三元材料(二)制备单晶型高镍三元材料:(1)将镍钴锰酸盐加入到氨水与氢氧化钠的水溶液(氢氧化钠的浓度为16%;氨水的浓度为12%)中,调节ph为12,于50℃温度条件下900r/min搅拌条件下发生共沉淀反应,浆料固含量控制在300g/l,洗涤、干燥,得单晶型前驱体ni

0.88

co

0.07

mn

0.05

(oh)2;所述单晶型前驱体的粒径控制在2μm;(2)将单晶型前驱体和锂化合物(所述锂化合物选自碳酸锂,单水氢氧化锂,硝酸锂和醋酸锂中的一种或几种)按照摩尔比1:1混合均匀,富氧气氛条件下,750℃下恒温煅烧10h,得单晶型烧结三元材料;煅烧过程中控制氧气流量为5m3/h;控制升温速率为5℃/min;(3)将单晶型烧结三元材料破碎,分筛,d50控制在3μm,水洗,水料比为1:2,110℃烘干,加入包覆剂(包覆剂为b、al的氧化物,以单晶型高镍三元材料总质量为基准,包覆剂中各元素的加入量为b:550ppm,al:1000),于400℃温度下进行二次烧结,得单晶型粉料;(4)将单晶型粉料二次破碎过筛除磁,得单晶型高镍三元材料。

27.(三)复配:将二次球形高镍三元材料和单晶型高镍三元材料按照质量比5:5混合均匀,得复合高镍三元材料。

28.对比例1对比例1与实施例1的区别在于:采用步骤(一)制得的二次球形高镍三元材料,无步骤(二)和步骤(三)。

29.对比例2对比例2与实施例1的区别在于:采用步骤(二)制得的单晶型高镍三元材料,无步骤(二)和步骤(三)。

30.对比例3对比例3与实施例1的区别在于:步骤(三)中二次球形高镍三元材料和单晶型高镍三元材料按照质量比为2:8。

31.分别以实施例1

‑

3和对比例1

‑

3的高镍三元材料作为锂离子电池的正极材料,按照以下方法制备高能量密度汽车动力电池:小软包电芯制作方法:正极浆料组成:主材ncm正极材料97.20%导电剂cnt 116

‑

321.50%粘结剂k97001.30%负极浆料组成:

主材石墨94%导电剂c652%粘结剂cmc4%正极涂布面密度:单面面密度200g/m2;碾压厚度130微米;负极涂布面密度:单面面密度110g/m2;碾压厚度145微米;叠片:正极19片/负极20片;对采用实施例1

‑

3和对比例1

‑

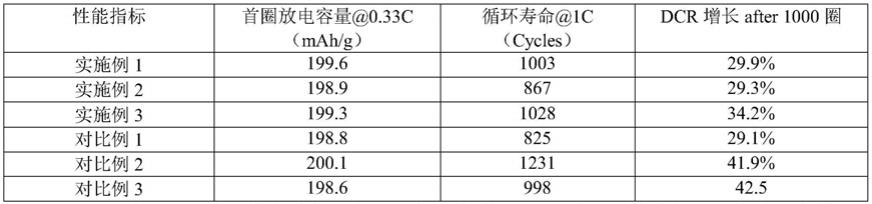

3的高镍三元材料作为锂离子电池的正极材料的高能量密度汽车动力电池的性能做检测,结果如表1所示:表1.检测结果由表1可以看出:通过比较实施例1与对比例1的数据可以看出,单独使用二次球形高镍三元材料作为正极材料时,制备的高能量密度汽车动力电池具有循环寿命短的缺陷;通过比较实施例1与对比例2的数据可以看出,单独使用单晶型高镍三元材料作为正极材料时,制备的高能量密度汽车动力电池具有dcr增长过快的缺陷;实施例1

‑

3的数据可以看出,本发明将二次球型高镍三元材料与单晶型高镍三元材料按照特定的掺混比例复配,制备的高能量密度汽车动力电池具有循环稳定性和较低的阻抗及阻抗增长、兼顾放电容量和循环性能。

32.通过比较实施例1与对比例3的数据可以看出,必须按照本发明的掺混比例复配才可以得到较优性能的材料,超出该比例,制得的高能量密度汽车动力电池具有综合性能不佳,没有达到掺混的效果的缺陷。

33.以上所述仅为本发明的较佳实施例,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1