一种含有硝基胍的安全气囊用产气药的生产方法与流程

1.本发明属于汽车被动安全系统技术领域,涉及一种含有硝基胍的安全气囊用产气药的生产方法。

背景技术:

2.产气药的制备工艺主要有造粒

‑

压片和捏合

‑

挤出成型工艺,其中安全气囊用气体发生器常见的药剂成型工艺为造粒

‑

压片工艺。压片式药剂制备工艺常见工序有原材料处理、药剂混合、药剂制粒、颗粒烘干、辅料混合以及压制成型。

3.原材料处理主要涉及到原材料的筛选、烘干、粉碎等工序。物料筛选主要目的是筛除粗粒、细粉、异物或杂质,整粒、粉末分级,使用的设备有摇动筛和振动筛;物料烘干主要目的是驱除材料中的水分,确保称量组分符合投料配方配比以及确保稳定的生产工艺,使用常压和真空烘箱,加热方式有水浴加热、蒸气加热、油浴加热以及热风加热等方式。粉碎主要目的是将物料破碎或者碾磨成适当细度或者不同形态的颗粒,常用设备有万能粉碎机、气流粉碎机、碾磨机、球磨机等。

4.药剂颗粒成型工艺有干法和湿法两种。其中干法制粒工艺,通过混料鼓将称量好的物料混合均匀,使用压制成型或者挤压成型设备,将物料压制成一定密度的药片或者颗粒,然后使用破碎分级,制备成药剂压制成型所需要的颗粒。湿法制粒工艺,在药剂颗粒制备过程中增加水或者其他溶剂,通过溶剂使物料相互粘附成小颗粒或者大颗粒,通过破碎分级以及烘干,制备成药剂压制成型所需要的颗粒,有立式和卧式的混合机、沸腾制粒机以及流化床喷雾干燥机等设备。

5.制备成型的颗粒使用单冲或者多冲的旋转式压片机压制成不同形状的药片,装配与气体发生器中,满足不同结构产品的装配要求。

6.针对产气药制备行业内存在的问题,主要存在以下问题:

7.1)生产药剂或者处理材料危险性高,物料受摩擦、撞击以静电积累释放导致燃烧或者爆炸,容易造成不安全事故;

8.2)药剂制备过程中的粉尘以及积累粉尘,导致设备故障,引起的燃烧或者爆炸事故;

9.3)工艺设计以及设备选型不合理,导致制备工艺流程长、故障多、设备节拍和产能不匹配等导致的时间和物料的浪费。

技术实现要素:

10.本发明的目的是提供一种含有硝基胍的安全气囊用产气药的生产方法,实现了生产过程安全可控、工序简化、产能匹配、药剂性能稳定。

11.本发明所采用的技术方案是,一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,按照以下步骤实施:

12.步骤1、烘干湿态硝基胍,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

13.步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状或类球状的硝基胍颗粒;

14.步骤3、通过旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

15.步骤4、通过旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

16.步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液;

17.步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,混合均匀后造粒得到混合颗粒;

18.步骤7、使用沸腾烘干机烘干混合颗粒,得到水分的质量含量小于等于0.1%的干燥混合颗粒,通过旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒;

19.步骤8、将细干燥混合颗粒投料到槽型混料机中,并向槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后压制成型,制成安全气囊用产气药药片;

20.步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

21.本发明的特点还在于,

22.步骤1中采用旋转式真空烘箱,设定旋转式真空烘箱的真空度0.08mpa~0.09mpa,烘干温度50℃~70℃。

23.旋振筛为气动旋振筛,步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目,步骤7中的旋振筛顶层筛网10目,底层筛网24目。

24.配制聚乙烯醇溶液时去离子水和聚乙烯醇的质量比为3.0~4.0:1。

25.高效混合造粒机的筛网规格为10目。

26.步骤7中沸腾烘干机烘干时混合颗粒的温度不低于50℃,沸腾烘干机的风机频率为30hz。

27.槽型混料机转速为25r/min。

28.步骤8中采用22冲旋转式压片机压制,设备运行转速6r/min。

29.步骤8设定的压制成型压力为70kn~90kn。

30.本发明的有益效果是:

31.本发明一种含有硝基胍的安全气囊用产气药的生产方法,可操作性强,生产效率高;对原料的烘干、球磨和筛选等处理有效地分散物料和去除异物,降低了混合时间,确保药剂能够均匀混合,使安全气囊用产气药具有稳定的燃烧性能,同时避免了产生硝基胍扬尘,不会产生燃烧或爆炸隐患,安全可靠;物料混合时均匀分散,且混合过程中不会出现设备运行温度过高引起的物料变软发粘等物料状态变化,同时确保物料和设备的运行安全,混合时间短,一体化出料,劳动强度低;最后对压制成型的药片进行筛选,保证成型压力符合设计要求,药片的密度符合要求,可以对不合格药片粉碎分级,重新压制成型,实现不合格品的回收利用,降低药剂生产过程中的危险废弃物的产生,降低因为废品处理所引起的生产成本增加和焚烧处理所引起的环境污染问题。

附图说明

32.图1是本发明一种含有硝基胍的安全气囊用产气药的生产方法的流程图。

具体实施方式

33.下面结合附图和具体实施方式对本发明进行详细说明。

34.本发明一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,如图1所示,按照以下步骤实施:

35.步骤1、采用旋转式真空烘箱烘干湿态硝基胍,设定旋转式真空烘箱的真空度0.08mpa~0.09mpa,烘干温度50℃~70℃,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

36.步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状或类球状的硝基胍颗粒;

37.步骤3、通过气动旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

38.步骤4、通过气动旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

39.步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目;

40.步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液,去离子水和聚乙烯醇的质量比为3.0~4.0:1;

41.步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,高效混合造粒机的筛网规格为10目,混合均匀后造粒得到混合颗粒;

42.步骤7、使用沸腾烘干机烘干混合颗粒,沸腾烘干机烘干时混合颗粒的温度不低于50℃,沸腾烘干机的风机频率为30hz,得到水分的质量含量小于等于0.1%的干燥混合颗粒,通过气动旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒,步骤7中的旋振筛顶层筛网10目,底层筛网24;

43.步骤8、将细干燥混合颗粒投料到槽型混料机中,槽型混料机转速为25r/min,并向槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后采用22冲旋转式压片机压制成型,22冲旋转式压片机运行转速6r/min,设定的压制成型压力为70kn~90kn,制成安全气囊用产气药药片;

44.步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

45.结束上述步骤后,将颗粒筛选的10目筛上物以及压制成型过程中产生的不合格品等,使用万能粉碎机,粉碎颗粒使用气动旋振筛,24目筛下物可以重新回收利用。

46.本发明一种含有硝基胍的安全气囊用产气药的生产方法的主要特点如下:

47.使用旋转式真空烘箱,快速实现硝基胍的烘干驱水,硝基胍危险性类别为第1类爆炸品,采购进厂状态一般为含水20%的湿态,需要进行烘干处理,水分不大于0.1%,烘干后干态的硝基胍危险等级为1.1,制备成品药剂危险等级测试结果为1.3,tnt当量为0.5,烘干过程中硝基胍不会造成扬尘,烘干后硝基胍水分分布均匀且满足要求,不发生结块,易于硝基胍的球磨和筛选,提高球磨一致性和筛选的一次通过率。

48.使用球磨机,对硝基胍的晶体形貌进行修整,确保物料粒度和形貌一致,呈柱状或

者球状,使用旋振筛对球磨后物料筛选,分散物料和去除异物,降低混合时间,确保药剂能够均匀混合,使产品具有稳定的燃烧性能。

49.使用高效混合造粒机造粒,该设备桨叶转速可调,通过桨叶旋转实现物料的快速均匀混合;液体加入装置增加气流通道和蠕动泵输液,能够实现溶液定量滴加、喷撒以及雾化;飞刀转速可调,能够实现物料的切割,使物料混合更加均匀和分散;设计压缩空气吹气装置,实现锅体、物料、桨叶以及飞刀的降温功能,避免设备运行过程中的温度过高引起的物料变软发粘等物料状态变化,同时确保物料和设备的运行安全。

50.使用流化床烘干实现颗粒的快速烘干,烘干颗粒水分分布均匀,湿态药剂颗粒“流化沸腾”,减少烘干过程中的结块问题,同时更能确保药剂颗粒的状态及一致性。

51.使用槽型混料机实现颗粒与辅料的均匀混合,混合时间短,使用真空上料,一体化出料,劳动强度低。

52.使用22冲旋转式压片机实现颗粒的压制成型,该设备具有压力数据采集以及剔除功能,收集合格药片。压制成型压力符合设计要求,药片的密度符合要求。

53.使用万能粉碎机对密度不合格药片的粉碎分级,通过对该颗粒重新压制成型,实现不合格品的回收利用,降低药剂生产过程中的危险废弃物的产生,降低因为废品处理所引起的生产成本增加和焚烧处理所引起的环境污染问题。

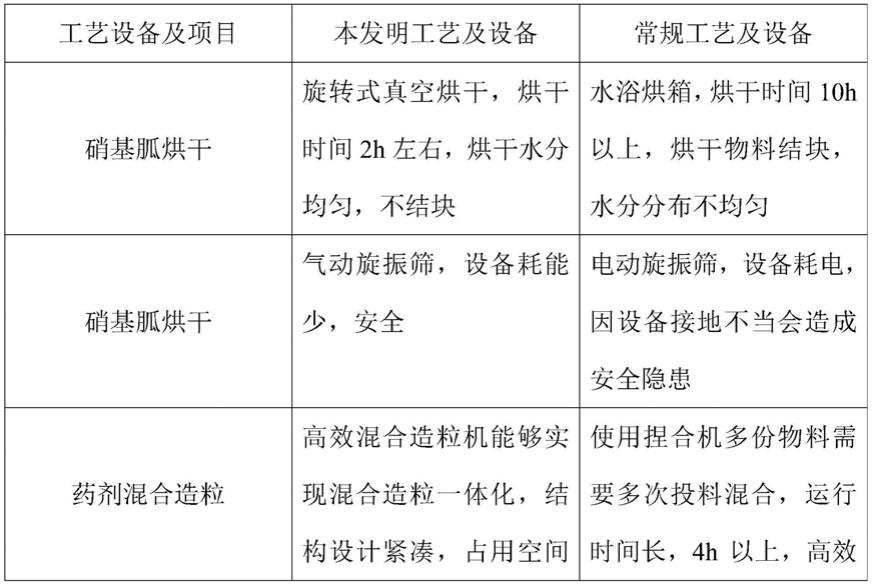

54.本发明针对该类型含有硝基胍的安全气囊用产气药,相比使用沸腾制粒机、一步制粒以及常规的材料处理方法,具有以下如表1所示的特点。

55.表1本发明与常规工艺设备特点对比

56.[0057][0058]

根据上述对比可以发现,本发明一种含有硝基胍的安全气囊用产气药的生产方法实现了生产过程安全可控、工序简化、产能匹配、药剂性能稳定。

[0059]

实施例1

[0060]

本实施例提供一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,按照以下步骤实施:

[0061]

步骤1、采用旋转式真空烘箱烘干湿态硝基胍,设定旋转式真空烘箱的真空度0.08mpa,烘干温度50℃,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

[0062]

步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状的硝基胍颗粒;

[0063]

步骤3、通过气动旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

[0064]

步骤4、通过气动旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

[0065]

步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目;

[0066]

步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液,去离子水和聚乙烯醇的质量比为3.0:1;

[0067]

步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,高效混合造粒机的筛网规格为10目,混合均匀后造粒得到混合颗粒;

[0068]

步骤7、使用沸腾烘干机烘干混合颗粒,沸腾烘干机烘干时混合颗粒的温度为50℃,沸腾烘干机的风机频率为30hz,得到水分的质量含量小于等于0.1%的干燥混合颗粒,通过气动旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒,步骤7中的旋振筛顶层筛网10目,底层筛网24;

[0069]

步骤8、将细干燥混合颗粒投料到槽型混料机中,槽型混料机转速为25r/min,并向

槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后采用22冲旋转式压片机压制成型,22冲旋转式压片机运行转速6r/min,设定的压制成型压力为70kn,制成安全气囊用产气药药片;

[0070]

步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

[0071]

结束上述步骤后,将颗粒筛选的10目筛上物以及压制成型过程中产生的不合格品等,使用万能粉碎机,粉碎颗粒使用气动旋振筛,24目筛下物可以重新回收利用。

[0072]

实施例2

[0073]

本实施例提供一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,按照以下步骤实施:

[0074]

步骤1、采用旋转式真空烘箱烘干湿态硝基胍,设定旋转式真空烘箱的真空度0.09mpa,烘干温度70℃,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

[0075]

步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状或类球状的硝基胍颗粒;

[0076]

步骤3、通过气动旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

[0077]

步骤4、通过气动旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

[0078]

步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目;

[0079]

步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液,去离子水和聚乙烯醇的质量比为4.0:1;

[0080]

步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,高效混合造粒机的筛网规格为10目,混合均匀后造粒得到混合颗粒;

[0081]

步骤7、使用沸腾烘干机烘干混合颗粒,沸腾烘干机烘干时混合颗粒的温度为80℃,沸腾烘干机的风机频率为30hz,得到水分的质量含量小于等于0.1%的干燥混合颗粒,通过气动旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒,步骤7中的旋振筛顶层筛网10目,底层筛网24;

[0082]

步骤8、将细干燥混合颗粒投料到槽型混料机中,槽型混料机转速为25r/min,并向槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后采用22冲旋转式压片机压制成型,22冲旋转式压片机运行转速6r/min,设定的压制成型压力为80kn,制成安全气囊用产气药药片;

[0083]

步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

[0084]

结束上述步骤后,将颗粒筛选的10目筛上物以及压制成型过程中产生的不合格品等,使用万能粉碎机,粉碎颗粒使用气动旋振筛,24目筛下物可以重新回收利用。

[0085]

实施例3

[0086]

本实施例提供一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,按照以下步骤实施:

[0087]

步骤1、采用旋转式真空烘箱烘干湿态硝基胍,设定旋转式真空烘箱的真空度

0.08mpa,烘干温度60℃,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

[0088]

步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状或类球状的硝基胍颗粒;

[0089]

步骤3、通过气动旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

[0090]

步骤4、通过气动旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

[0091]

步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目;

[0092]

步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液,去离子水和聚乙烯醇的质量比为3.5:1;

[0093]

步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,高效混合造粒机的筛网规格为10目,混合均匀后造粒得到混合颗粒;

[0094]

步骤7、使用沸腾烘干机烘干混合颗粒,沸腾烘干机烘干时混合颗粒的温度为70℃,沸腾烘干机的风机频率为30hz,得到水分的质量含量小于等于0.1%的干燥混合颗粒,通过气动旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒,步骤7中的旋振筛顶层筛网10目,底层筛网24;

[0095]

步骤8、将细干燥混合颗粒投料到槽型混料机中,槽型混料机转速为25r/min,并向槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后采用22冲旋转式压片机压制成型,22冲旋转式压片机运行转速6r/min,设定的压制成型压力为90kn,制成安全气囊用产气药药片;

[0096]

步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

[0097]

结束上述步骤后,将颗粒筛选的10目筛上物以及压制成型过程中产生的不合格品等,使用万能粉碎机,粉碎颗粒使用气动旋振筛,24目筛下物可以重新回收利用。

[0098]

实施例4

[0099]

本实施例提供一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,按照以下步骤实施:

[0100]

步骤1、采用旋转式真空烘箱烘干湿态硝基胍,设定旋转式真空烘箱的真空度0.09mpa,烘干温度57℃,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

[0101]

步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状或类球状的硝基胍颗粒;

[0102]

步骤3、通过气动旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

[0103]

步骤4、通过气动旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

[0104]

步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目;

[0105]

步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液,去离子水和聚乙烯醇的质量比为3.8:1;

[0106]

步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,高效混合造粒机的筛网规格为10目,混合均匀后造粒得到混合颗粒;

[0107]

步骤7、使用沸腾烘干机烘干混合颗粒,沸腾烘干机烘干时混合颗粒的温度为89℃,沸腾烘干机的风机频率为30hz,得到水分的质量含量小于等于0.1%的干燥混合颗粒,

通过气动旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒,步骤7中的旋振筛顶层筛网10目,底层筛网24;

[0108]

步骤8、将细干燥混合颗粒投料到槽型混料机中,槽型混料机转速为25r/min,并向槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后采用22冲旋转式压片机压制成型,22冲旋转式压片机运行转速6r/min,设定的压制成型压力为80kn,制成安全气囊用产气药药片;

[0109]

步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

[0110]

结束上述步骤后,将颗粒筛选的10目筛上物以及压制成型过程中产生的不合格品等,使用万能粉碎机,粉碎颗粒使用气动旋振筛,24目筛下物可以重新回收利用。

[0111]

实施例5

[0112]

本实施例提供一种含有硝基胍的安全气囊用产气药的生产方法,该生产方法生产的安全气囊用产气药组分包括硝基胍、聚乙烯醇和硝酸锶,按照以下步骤实施:

[0113]

步骤1、采用旋转式真空烘箱烘干湿态硝基胍,设定旋转式真空烘箱的真空度0.08mpa,烘干温度63℃,得到干燥硝基胍,干燥硝基胍中水分的质量含量小于等于0.1%;

[0114]

步骤2、对干燥硝基胍进行球磨处理,得到晶体呈柱状或类球状的硝基胍颗粒;

[0115]

步骤3、通过气动旋振筛筛选硝基胍颗粒,得到细硝基胍颗粒;

[0116]

步骤4、通过气动旋振筛筛选硝酸锶,得到细硝酸锶颗粒;

[0117]

步骤3和步骤4中的旋振筛均为顶层筛网10目,底层筛网20目;

[0118]

步骤5、将去离子水和聚乙烯醇配制成聚乙烯醇溶液,去离子水和聚乙烯醇的质量比为3.2:1;

[0119]

步骤6、将细硝基胍颗粒和细硝酸锶颗粒投料到高效混合造粒机混合,向高效混合造粒机中加入聚乙烯醇溶液,高效混合造粒机的筛网规格为10目,混合均匀后造粒得到混合颗粒;

[0120]

步骤7、使用沸腾烘干机烘干混合颗粒,沸腾烘干机烘干时混合颗粒的温度不低于50℃,沸腾烘干机的风机频率为30hz,得到水分的质量含量小于等于0.1%的干燥混合颗粒,通过气动旋振筛筛选干燥混合颗粒,得到细干燥混合颗粒,步骤7中的旋振筛顶层筛网10目,底层筛网24;

[0121]

步骤8、将细干燥混合颗粒投料到槽型混料机中,槽型混料机转速为25r/min,并向槽型混料机加入安全气囊用产气药中除硝基胍、聚乙烯醇、硝酸锶外的其他组分,混合均匀后采用22冲旋转式压片机压制成型,22冲旋转式压片机运行转速6r/min,设定的压制成型压力为80kn,制成安全气囊用产气药药片;

[0122]

步骤9、测定安全气囊用产气药药片压制成型压力,当测定压制成型压力小于设定压制成型压力范围最小值时,会剔除对应的药片,保留的安全气囊用产气药药片即为生产合格的安全气囊用产气药药片。

[0123]

结束上述步骤后,将颗粒筛选的10目筛上物以及压制成型过程中产生的不合格品等,使用万能粉碎机,粉碎颗粒使用气动旋振筛,24目筛下物可以重新回收利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1