一种低损耗YIG铁氧体及其制备方法

一种低损耗yig铁氧体及其制备方法

技术领域

1.本发明属于电子陶瓷材料技术领域,具体涉及一种窄铁磁共振线宽、低介电损耗、高饱和磁化强度、高居里温度的yig铁氧体材料及其制备方法。

背景技术:

2.微波铁氧体器件广泛用于雷达、通信、无线电导航、遥测等微波系统以及微波测量仪器中。伴随电子系统向小型集成化、多功能化、高频化方向发展,作为微波铁氧体器件的关键材料,兼具铁磁共振线宽窄、介电损耗低、饱和磁化强度高、居里温度高等优良综合性能的微波石榴石铁氧体(yig)材料研究备受关注。

3.有关yig铁氧体材料的研究相继被报道:公开号为cn 101591168a,发明名称“一种小线宽、低损耗微波铁氧体材料及制造方法”的专利申请,公开了一种低损耗、窄线宽的yig铁氧体材料及制备方法,该方法主要是采用铟离子in

3+

取代fe

3+

离子,制得样品铁磁共振线宽6.25oe,饱和磁化强度1000gs,介电常数14,介电损耗0.7

×

10

‑4,居里温度235℃,该方法虽然有效降低了介电损耗与铁磁共振线宽,但其中添加的in

3+

离子成本太高,不利于工业化生产,而且饱和磁化强度较低,不适合高频应用。yan yang等在其文章“thermomagnetization characteristics and ferromagnetic resonance linewidth broadening mechanism for ca

‑

sn co

‑

substituted yig ferrites”中引入sn

4+

离子取代,制得样品铁磁共振线宽42oe,饱和磁化强度2073gs,居里温度218℃,该方法制得yig样品铁磁共振线宽偏高、居里温度偏低,介电常数和介电损耗未见报道。公开号为cn102976740a的专利申请公开了一种低损耗yig铁氧体及其制备方法,该方法采用多种离子联合取代,令铁磁共振线宽和介电损耗大幅下降,制得样品饱和磁化强度1600gs,铁磁共振线宽10oe,介电损耗0.7

×

10

‑4,居里温度230℃,该方法的缺点在于其中使用了成本太高的in

3+

离子且添加的取代离子种类众多,而且样品饱和磁化强度较低。综上所述,上述方法制备的yig铁氧体材料主要存在成本偏高或者性能偏低这两个问题,为了满足新一代微波器件对铁氧体材料的性能需求,需要在降低原料成本的前提下令样品获得较低的铁磁共振线宽与介电损耗,同时要保持较高的饱和磁化强度和居里温度这一类特性。

技术实现要素:

4.本发明的目的在于,针对现有yig材料铁磁共振线宽大、介电损耗高、饱和磁化强度低、居里温度低等缺陷,采用调控子晶格间交换作用的结构设计,提出了一种窄铁磁共振线宽、低介电损耗、高饱和磁化强度和高居里温度的yig铁氧体材料及制备方法。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种低损耗yig铁氧体,采用一定量的缺铁配方以减弱氧八面体(a位)和四面体(d位)间的交换作用,降低磁晶各向异性,从而窄化磁晶各向异性致宽;同时,采用ti

4+

离子取代a位fe

3+

离子以增加分子磁矩,提高饱和磁化强度同时保持较高的居里温度,最终获得窄铁磁共振线宽、低介电损耗、高饱和磁化强度和高居里温度的yig铁氧体材料。其特征在于,

所述yig铁氧体的结构式为y3‑

x

ca

x

fe

4.625

‑

x

ti

x

o

12

,其中,0<x≤0.1。

7.一种低损耗yig铁氧体的制备方法,其特征在于,包括以下步骤:

8.步骤1、预烧料的制备:

9.1.1以分析纯的氧化铁(fe2o3)、氧化钙(cao)、二氧化钛(tio2)、氧化钇(y2o3)作为原料,按照y3‑

x

ca

x

fe

4.625

‑

x

ti

x

o

12

、0<x≤0.1的比例称取原料,按照上述比例计算出各原料的质量后,称料,加入无水乙醇作为分散剂,粉料与无水乙醇的质量比为1:1.05,然后置于行星球磨机中一次球磨5~7h,球磨转速240~260r/min;

10.1.2将步骤1.1得到的一次球磨料烘干、过筛后,在1150~1250℃、氧气气氛下煅烧3~5h,随后自然冷却至室温;

11.步骤2、二次球磨

12.将步骤1得到的预烧料过80目筛网后,放入行星球磨机中,加入无水乙醇作为分散剂,其中预烧后粉料与无水乙醇的质量比为1:1,进行二次球磨12h,球磨机转速为240~260r/min,球磨完成后,取出,烘干;

13.步骤3、成型,烧结:

14.3.1将步骤2得到的二次球磨料过筛后,加入粉体质量9~11wt%的聚乙烯醇(pva)造粒,然后用液压机压制成坯体样品,成型压力为8~9mpa;

15.3.2将步骤3.1得到的样品放入烧结炉中,以1℃/min的速率升温至550℃,保温30min~2h排胶,再以1.5℃/min的速率升温至1420~1440℃,保温5~7h,烧结完成后,随炉自然冷却至室温,取出,即可得到所述yig铁氧体。

16.进一步地,步骤1.2中,所述氧气的压力为0.3mpa,氧气流速100~200ml/min。

17.与现有技术相比,本发明的有益效果为:

18.1、本发明采用缺铁配方减弱样品内部超交换作用强度,进而减小磁晶各向异性,同时采用氧气氛预烧进而极大减少样品中fe

2+

离子浓度,减少介电损耗。在此基础上,通过引入成本低廉的ti

4+

离子取代fe

3+

离子,进一步降低fe

2+

离子浓度以及削弱超交换作用,降低铁磁共振线宽以及介电损耗,最终获得低成本样品且其铁磁共振线宽δh<30oe,介电损耗角正切tanδ@9.3ghz<1

×

10

‑3。

19.2、本发明通过ti

4+

离子取代fe

3+

离子,非磁性钛离子进入a位,减弱了a位次晶格的离子磁矩,增加样品的净分子磁矩,进而令饱和磁化强度上升,得到的yig样品饱和磁化强度4πm

s

>1800gs。

20.3、本发明制得样品具有较高的居里温度,居里温度t

c

>250℃。

附图说明

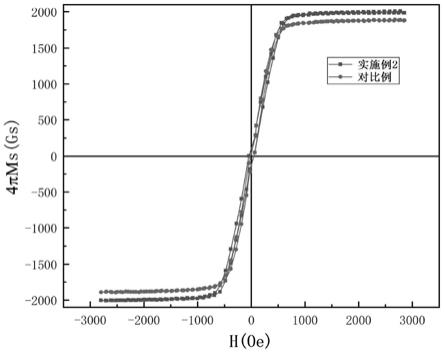

21.图1为对比例和实施例2得到的样品的饱和磁化强度测试结果。

具体实施方式

22.下面结合附图和实施例,详述本发明的技术方案。

23.实施例1

24.步骤1、预烧料的制备:

25.1.1以分析纯的氧化铁(fe2o3)、氧化钙(cao)、二氧化钛(tio2)、氧化钇(y2o3)作为

原料,按照y3‑

x

ca

x

fe

4.625

‑

x

ti

x

o

12

(x=0.05)的比例称取原料,按照上述比例计算出各原料的质量后,进行称料,加入无水乙醇作为分散剂,粉料与无水乙醇的质量比为1:1.05,然后置于行星式球磨机中一次球磨6h,球磨转速250r/min;

26.1.2将步骤1.1得到的一次球磨料烘干、过筛后放入氧化铝坩埚,在1200℃、氧气气氛下煅烧4h(氧气压力0.3mpa,氧气流速150ml/min),随后自然冷却至室温,取出,得到yig铁氧体预烧料;

27.步骤2、二次球磨

28.将步骤1得到的yig铁氧体预烧料过80目筛网后,放入行星式球磨机中,加入无水乙醇作为分散剂,其中预烧后粉料与无水乙醇的质量比为1:1,进行二次球磨12h,球磨机转速为240r/min,球磨完成后,取出,烘干;

29.步骤3、成型,烧结:

30.3.1将步骤2得到的二次球磨料过筛后,加入相当于粉料质量10wt%的聚乙烯醇(pva)造粒,然后用液压机压制成坯体样品,成型压力为8mpa;

31.3.2将步骤3.1得到的样品放入烧结炉中,以1℃/min的速率升温至550℃,保温1h排胶,再以1.5℃/min的速率升温至1440℃,保温6h,烧结完成后,随炉自然冷却至室温,取出,即可得到所述yig铁氧体。

32.实施例1制备得到的yig铁氧体材料的性能为:饱和磁化强度4πm

s 1900gs;铁磁共振线宽δh@9.3ghz 29oe;样品密度5.034g/cm3;居里温度为258℃;介电常数ε

r

为14.5;介电损耗角正切tanδ@9.3ghz 7.5

×

10

‑4。

33.实施例2

34.本实施例与实施例1相比,区别在于:步骤1.1中x=0.1,其余步骤与实施例1相同。

35.实施例2制备的yig铁氧体材料性能为:饱和磁化强度4πms1960gs;铁磁共振线宽δh@9.3ghz 26oe;样品密度5.019g/cm3;居里温度251℃;介电常数ε

r

为14.6;介电损耗角正切tanδ@9.3ghz 4

×

10

‑4。

36.实施例3

37.本实施例与实施例1相比,区别在于:步骤1.1中x=0.1,步骤3.2中烧结温度调整为1420℃,其余步骤与实施例1相同。

38.实施例3制备的yig铁氧体材料性能为:饱和磁化强度4πms 1940gs;铁磁共振线宽δh@9.3ghz 28oe;样品密度5.013g/cm3;居里温度251℃;介电常数ε

r

为14.65;介电损耗角正切tanδ@9.3ghz 5.1

×

10

‑4。

39.对比例

40.对比例与实施例1相比,区别在于:步骤1.1中x=0,步骤3.2中烧结温度调整为1470℃,其余步骤与实施例1相同。

41.对比例制备的yig铁氧体材料的性能为:饱和磁化强度4πm

s 1890gs;铁磁共振线宽δh@9.3ghz 51oe;样品密度5.026g/cm3;居里温度为267℃;介电常数ε

r

为15.1;介电损耗角正切tanδ@9.3ghz为18

×

10

‑4。

42.由表1可知,与纯的yig样品相比,ti

4+

离子部分取代yig样品a位铁离子可以明显降低样品的铁磁共振线宽与介电损耗,同时由于ti

4+

离子取代量较少,因此居里温度保持在较高的值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1