一种粉体石墨烯及其制备方法和应用与流程

99.95%,氧含量为300ppm以下。

10.上述技术方案中,所述粉体石墨烯的粒径为15-35μm。

11.上述技术方案中,所述粉体石墨烯呈三维笼状结构。

12.上述技术方案中,所述粉体石墨烯为花瓣状石墨烯片的堆积体。

13.上述技术方案中,所述石墨烯片的中值粒径为5-15μm,优选为8-15μm。

14.上述技术方案中,所述石墨烯片为1-10层,厚度为0.5-3.0nm。

15.上述技术方案中,所述粉体石墨烯的拉曼光谱中,id/ig可以为0.01-0.10,进一步可以为0.03-0.10,例如但不限于0.01、0.02、0.03、0.04、0.05、0.06、0.07、0.08、0.09、0.10等等。

16.上述技术方案中,所述粉体石墨烯的电导率为500-5000s/cm,优选为1500-4000s/cm,进一步优选为2000-3500s/cm,例如但不限于2000、2100、2200、2300、2400、2500、2600、2700、2800、2900、3000、3100、3200、3300、3400、3500、3600、3700、3800、3900、4000等等。

17.上述技术方案中,所述粉体石墨烯的比表面积50-300m2/g,优选为100-250m2/g。

18.上述技术方案中,所述粉体石墨烯的振实密度0.02-0.04g/cm3。

19.本发明第二方面提供上述粉体石墨烯的制备方法,包括以下步骤:

20.(1)石墨经预膨胀,得到预膨胀后的石墨;

21.(2)将步骤(1)得到的预膨胀后的石墨、润湿剂、溶剂混合,依次经第一高压均质处理和第二高压均质处理,得到石墨烯浆料;其中,第二高压均质处理的压力比第一高压均质处理的压力高10-20mpa;

22.(3)步骤(2)所得石墨烯浆料经干燥,得到粉体石墨烯。

23.上述技术方案中,步骤(1)中所得的预膨胀后的石墨,与预膨胀之前的石墨相比,膨胀倍数为200-300倍。

24.上述技术方案中,步骤(1)石墨预膨胀的方法如下:将石墨粉加热至800-950℃,膨胀化处理10-60s,得到预膨胀后的石墨。其中,所述石墨粉的粒度为70-100目。

25.上述技术方案中,步骤(2)中所述润湿剂为脂肪胺聚氧乙烯醚。所述脂肪胺聚氧乙烯醚的hlb值≥12。

26.上述技术方案中,步骤(2)中,步骤(1)得到的预膨胀后的石墨、润湿剂的投料质量比为1:0.01-0.1。所述石墨烯浆料的固含量为0.5wt%-5.0wt%。所述溶剂为水、乙醇中的一种或多种。

27.上述技术方案中,步骤(2)中第一高压均质处理的压力为30-40mpa,处理时间为20-60min。所述第二高压均质处理的压力为40-50mpa,处理时间为10-30min。

28.上述技术方案中,步骤(3)所得粉体石墨烯中,溶剂残留量≤0.1wt%。

29.上述技术方案中,步骤(3)中所述干燥优选为喷雾干燥或冷冻干燥。其中,喷雾干燥的条件如下:进风口温度为300-350℃,进风口温度比出风口温度高200-250℃,出风口温度为100-130℃,喷雾器离心盘转速为20000-30000rpm。所述冷冻干燥的条件如下:冷阱温度不高于-65℃,优选为-75到-70℃,箱体隔板温度不高于-55℃,优选为-65到-60℃,升温速度0.1℃/min-0.5℃/min,箱体隔板温度从初始温度升温至0℃的时间不低于24h,优选为26-30h,真空度不高于10pa,优选为0.5-5pa。

30.本发明第三方面提供上述粉体石墨烯或者上述制备方法制备的粉体石墨烯在导

电复合材料中的应用。

31.本发明第四方面提供上述粉体石墨烯或者上述制备方法制备的粉体石墨烯在防腐涂料中的应用。

32.本发明第五方面提供上述粉体石墨烯或者上述制备方法制备的粉体石墨烯在散热复合材料中的应用。

33.与现有技术相比,本发明具有如下技术效果:

34.(1)本发明的粉体石墨烯呈三维笼状结构,是多个径向尺寸大、片层薄的石墨烯片堆积而成,具有纯度高、缺陷少、电导率高等特点。本发明的粉体石墨烯的三维笼状结构,与溶剂的接触面大,在水性/油性溶剂中的分散性均良好,有利于粉体石墨烯在导电复合材料、防腐涂料、散热复合材料等领域的应用。本发明的粉体石墨烯应用于防腐涂料中可显著降低锌含量,提升涂料的防腐性能。本发明的粉体石墨烯应用于散热涂料中,可显著提升散热膜在x方向和y方向的导热系数。本发明的粉体石墨烯特别适用于锂电池作为导电剂的应用,能够将更多的活性材料表面为电子提供通路,有利于在极片内部形成电子的平面传导网络,降低了极片的内阻,提升了材料的倍率性能。

35.(2)本发明的粉体石墨烯的制备采用特定的润湿剂脂肪胺聚氧乙烯醚类表面活性剂,并配合适宜膨胀倍数的膨胀石墨,采用梯次升压的均质处理工艺,实现了石墨的逐层剥离,较好保存了石墨烯的晶格完整性,得到的粉体石墨烯中,片层完整且较大,片层厚度较薄,纯度较高,缺陷少,电导率高。此外,本发明的粉体石墨烯的制备过程中,无需利用氧化剂、强酸、强碱、插层剂和有机溶剂等,绿色环保。

36.(3)本发明的粉体石墨烯由于具有分散性好、缺陷少、导电性高的特点,可以在散热材料、防腐涂料、导电复合材料中应用,尤其可应用于作为导电剂在锂电池中应用。尤其是本发明粉末石墨烯粉体作为导电剂时,可降低电极内阻,显著提升电池的稳定性。

附图说明

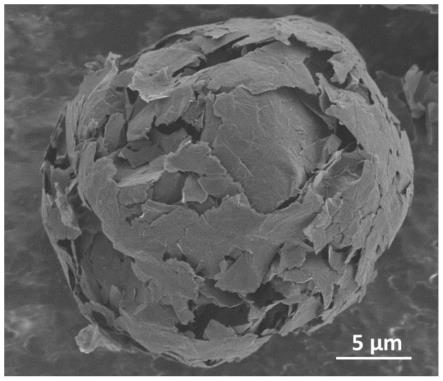

37.图1是实施例1中所得粉状石墨烯g-1的sem照片;

38.图2是实施例1中所得粉状石墨烯g-1的tem照片;

39.图3是实施例1中所得粉状石墨烯g-1的hr-tem照片;

40.图4是实施例1中所得粉状石墨烯g-1的raman光谱图;

41.图5是实施例1中所得粉状石墨烯g-1的xrd图谱;

42.图6是实施例2中所得粉状石墨烯g-2的sem照片;

43.图7是实施例2中所得粉状石墨烯g-2的hr-tem照片;

44.图8是对比例1中所得粉状石墨烯dg-1的sem照片;

45.图9是以实施例1所得石墨烯g-1为导电剂、硅碳负极为活性材料的扣式电池的倍率循环稳定曲线;

46.图10是对比例4中以super p为导电剂、硅碳负极为活性材料的扣式电池的倍率循环稳定曲线;

47.图11是实施例1采用粉状石墨烯g-1作为导电剂的负极极片sem图;

48.图12是对比例4采用市售super p作为导电剂的负极极片形貌sem图;

49.图13是实施例5中防腐涂料在碳钢基材上的划线中性盐雾实验图,其中,左为传统

防腐涂料(含锌80%)涂覆的划线盐雾测试图,右为添加石墨烯涂料(含锌30%)涂覆的划线盐雾测试图;

50.图14是对比例1所得粉状石墨烯dg-1的hr-tem图;

51.图15是对比例1所得粉状石墨烯dg-1的raman光谱图;

52.图16是实施例4中所得粉状石墨烯g-4的raman光谱图;

53.图17是以实施例4所得石墨烯g-4为导电剂、硅碳负极为活性材料的扣式电池的倍率循环稳定曲线;

54.图18是以对比例3所得石墨烯dg-3为导电剂、硅碳负极为活性材料的扣式电池的倍率循环稳定曲线。

具体实施方式

55.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

56.根据本发明提供的锂离子电池的结构可以为本领域技术人员所公知,一般来说,隔膜位于正极片和负极片之间。正极片上含有所述正极材料,负极片含有所述负极材料。本发明对所述含有锂元素的正极材料的具体组成没有特别的限定,可以为本领域常规使用的含有锂元素的正极材料。所述负极材料的具体组成没有特别的限定,优选硅碳负极材料。本发明粉体石墨烯可以作为导电剂加入到负极材料、正极材料构成电池极片,进行应用。

57.根据本发明提供的锂离子电池,所述隔膜可以选自本领域技术人员公知的锂离子电池中所用的各种隔膜,例如聚丙烯微孔膜、聚乙烯毡、玻璃纤维毡或超细玻璃纤维纸。

58.根据本发明提供的锂离子电池,所述电解液可为各种常规的电解液,例如非水电解液。所述非水电解液为电解质锂盐在非水溶剂中形成的溶液,可以使用本领域技术人员已知的常规的非水电解液。比如电解质可以选自六氟磷酸锂(lipf6)、高氯酸锂(liclo4)、四氟硼酸锂(libf4)、六氟砷酸锂(liasf6)和六氟硅酸锂(lisif6)中的至少一种。非水溶剂可以选自链状酸酯和环状酸酯混合溶液,其中链状酸酯可以为碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸甲丙酯(mpc)和碳酸二丙酯(dpc)中的至少一种。环状酸酯可以为碳酸乙烯酯(ec)、碳酸丙烯酯(pc)和碳酸亚乙烯酯(vc)中的至少一种。

59.本发明中,采用扫描电子显微镜(sem)对电极材料的形貌进行表征,具体地,所述扫描电子显微镜为美国fei公司的tecnalg2f20(200kv)型,测试条件:将样品直接按压在含有导电胶带的样品台上,然后插入电镜进行观察。所述观察使用8000倍的放大倍率。

60.本发明中,采用日本电子株式会社的型号为jem-2100透射电子显微镜(tem、hr-tem)对电极材料的形貌进行表征。测试条件:样品置于铜支持网后插入电镜进行观察。所述观察使用17000倍和380000倍的放大倍率。

61.本发明中,所述石墨烯片的中值粒径采用通过动态光散射表征获得,采用设备型号为malvern panalytical公司的ms-3000型号的激光粒度仪。测试条件:样品采用去离子水分散,浓度为0.01mg/ml,超声10min后测试,仪器遮光度设置范围为5%-20%。

62.本发明中,采用日本理学公司的d/max-2200/pc型x射线衍射仪测试对所制备的三

元正极材料进行xrd分析。分析测试条件为:2θ角测试范围10

°‑

70

°

,扫描速度6

°

/min。测试管电压40kv,电流40ma,以cu-kα射线源。

63.本发明中,比表面积是采用美国micromeritics公司asap2010比表面积和孔径分布测定仪进行测试。测试条件:温度77k,氮气环境。

64.本发明中,raman光谱是以785nm波长的激光为激发光源,用invia/reflrx laser micro-raman光谱仪测试,所有样品都放在干净的载玻片上进行测试。其中,在1250-1450cm-1

波长范围内的d峰(缺陷峰)的最高峰高id,在1500-1700cm-1

波长范围内的g峰(sp2杂化碳原子振动峰)的最高峰高ig,在2600-2800cm-1

波长范围内的2d峰(d峰倍频峰)的最高峰高i

2d

。

65.本发明中,膨胀倍数测量方式:取一定量的可膨胀石墨粉中,用量筒测量石墨粉体积,随后将上述石墨粉置于坩埚中在指定温度下膨化处理。待处理后石墨粉恢复至室温后,再次用量筒测量体积,并计算膨胀倍数,公式如下:

66.膨胀倍数=(处理后膨胀石墨体积-处理前石墨粉体积)/处理前石墨粉体积。

67.本发明中,溶剂残留率测量方式:取1g未干燥的石墨烯粉体,置于真空烘箱中于60℃干燥10h,再次称量石墨烯粉体的质量,并计算溶剂残留量,公式如下:

68.残留率%=(1-干燥后石墨烯粉体的质量以克计)/1

×

100%。

69.本发明中,振实密度测试采用瑞柯仪器有限公司生产的ft-100e多功能振实密度测定仪测量,测试频率200hz,震动次数5000次。

70.本发明中,电导率测试采用苏州晶格有限公司生产的st-2258c型多功能数字式四探针测试仪进行,样品采用压片法制备,制备步骤为:将制得的粉体石墨烯在10mpa压力下压成100μm的片状,然后用电导率仪进行测试。

71.本发明中,氧含量和碳含量测试采用thermofisher公司的flashsmart-1120265元素分析仪进行测试,he气为载气,进样量为1mgx。以粉体石墨烯的质量为基准。

72.以下将通过实施例对本发明进行详细描述。

73.以下实施例和对比例中,所述室温是指25℃。

74.以下实施例和对比例中,可膨胀石墨购自阿拉丁试剂公司。润湿剂商购自亨斯迈化工贸易有限公司,牌号为surfonic t-10。

75.以下实施例和对比例中,采用武汉蓝电电池测试系统(ct2001b)对装配得到的锂离子电池的电化学性能进行测试。测试条件包括:电压范围0.005v-2v,电流范围0.05a-2a。每个样品组装10个纽扣电池,在同样的电压和电流下测试电池性能,取平均值。

76.以下实施例和对比例中,中性盐雾试验采用美国q-lab公司的q-fog循环腐蚀盐雾箱,按照hg/t5573-2019进行。测试步骤如下:将含有(5

±

0.5)%氯化钠、ph值为6.5~7.2的盐水通过喷雾装置进行喷雾,让盐雾沉降到刻有划线的待测试验件上,经过1440h后,观察其表面划线处的腐蚀状态,通过测试划线腐蚀距离判定防腐蚀效果。

77.实施例1

78.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理20s,即得膨胀倍数为220倍的预膨胀后的石墨。

79.(2)取步骤(1)中10g预膨胀后的石墨,0.25g润湿剂脂肪胺聚氧乙烯醚(surfonic t-10,hlb值为12.4),239.75g去离子水,共同加入高压均质机内,在30mpa的压力下均质处

理30min,然后升高压力在45mpa的压力下均质处理30min,得到石墨烯浆料。

80.(3)利用喷雾干燥设备对上述浆料进行干燥处理,控制进风口温度为350℃,出风口温度为100℃,喷雾器离心盘转速为20000rpm,出料口收集粉体即为所得粉体石墨烯产品g-1。

81.图1是实施例1所得产品g-1的sem图。从图1中可以看出,g-1是由石墨烯片堆垛形成的三维笼状结构,粉体石墨烯的粒径为20μm-30μm。图2是实施例1所得产品g-1的tem图。从图2中可以看出,石墨烯片层呈现堆叠状态,与图1中sem照片所得结果吻合,表明g-1是由石墨烯片层堆垛形成的三维笼状结构,所述粉体石墨烯为花瓣状石墨烯片的堆积体。图3是实施例1中g-1的hr-tem图。从图3中的晶格条纹可以看出,g-1中的石墨烯片为4-6层的少层石墨烯,厚度约为1.2nm-1.9nm之间。石墨烯片的中值粒径为8.5μm。

82.图4是实施例1所得石墨烯g-1的raman光谱图,从图4中可以看出,石墨烯的d带(1354cm-1

)远小于g带(1574cm-1

),两者峰强比id/ig为0.09,表明g-1的缺陷较少。此外,g-1在2709cm-1

处出现明显的2d峰,结合图3进一步验证表明g-1为少层石墨烯。图5为g-1的xrd图谱,仅在26.63

°

处出现显著衍射峰,无杂峰,表明g-1内无氧化、杂元素掺杂形成的杂相。通过硫碳分析仪测试可知,实施例1所得g-1的碳含量为99.95wt%,氧含量为140ppm。利用压片法测得g-1的电导率为3200s/cm,振实密度为0.028g/cm3,比表面积180m2/g、溶剂残留率为0.1%。

83.以实施例1所得粉体石墨烯g-1为导电剂加入负极材料中进行应用。锂离子电池构成中,所述正极材料选用金属锂片,所述隔膜选用聚丙烯微孔膜;所述电解液选用1mol/l的六氟磷酸锂lipf6溶液(碳酸乙烯酯和碳酸二乙酯以3:7体积比混合作为溶剂);所述负极材料选用设计容量为500mahg-1

的硅碳负极材料,导电剂与硅碳负极材料的质量比为1:8,组装为cr2016纽扣电池,表征所述石墨烯g-1在所组装的纽扣电池中的倍率循环性能,见图9。

84.实施例2

85.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理20s,即得膨胀倍数为220倍的预膨胀后的石墨。

86.(2)取上述步骤(1)中10g预膨胀后的石墨,0.25g润湿剂脂肪胺聚氧乙烯醚(surfonic t-10,hlb为12.4),239.75g去离子水,共同加入高压均质机内,在30mpa的压力下均质处理30min,升高压力在45mpa的压力下均质处理30min,得石墨烯浆料。

87.(3)利用冷冻干燥设备对上述浆料进行干燥处理,设置冷阱温度为-75℃,箱体隔板温度为-60℃,升温速率为0.5℃/min,并在-60℃、-50℃、-40℃、-20℃、-10℃和0℃分别保温12h、4h、4h、2h、2h、2h,整个过程箱体内真空度始终维持在5pa,待箱内隔板温度恢复至室温后,取出产品,命名为g-2。

88.图6是实施例2所得产品g-2的sem图。从图6中可以看出,g-2是由石墨烯片堆垛形成的三维笼状结构,粒径为22μm-25μm。图7是实施例2中g-2的hr-tem图。从图7中的晶格条纹可以看出,g-2中的石墨烯片为5-8层的少层石墨烯,厚度约为1.5nm-2.4nm之间。由动态光散射数据可知,石墨烯片的中值粒径为6.7μm。raman光谱测试表明石墨烯g-2的d带出峰位置在1346cm-1

,g带出峰位置在1569cm-1

,两者峰强比id/ig为0.08,表明g-2的缺陷较少。此外,g-2在2692cm-1

处出现明显的2d峰,进一步验证表明g-2为少层石墨烯。此外,g-2的xrd图谱中仅在26.63

°

处出现显著衍射峰,无杂峰,表明g-2内无氧化、杂元素掺杂形成的杂相。

89.所得g-2的碳含量为99.95wt%,氧含量为200ppm。利用压片法测得g-2的电导率为2000s/cm,振实密度为0.021g/cm3,比表面积220m2/g、溶剂残留率为0.1%。

90.实施例3

91.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理40s,即得膨胀倍数为300倍的预膨胀后的石墨。

92.(2)取上述预膨胀后的石墨10g,0.25g脂肪胺聚氧乙烯醚(surfonic t-10,hlb值为12.4),239.75g去离子水,共同加入高压均质机内,在30mpa的压力下均质处理30min,升高压力在45mpa的压力下均质处理30min,得石墨烯浆料。

93.(3)利用喷雾干燥设备对上述浆料进行干燥处理,控制进风口温度为350℃,出风口温度为100℃,喷雾器离心盘转速为20000rpm,出料口收集粉体即为所得产品g-3。

94.从g-3的sem图中知,g-3是由石墨烯片堆垛形成的三维笼状结构,粒径为20μm-25μm。由hr-tem测试结果可知,g-3中的石墨烯片为4-6层的少层石墨烯,厚度约为1.2nm-1.8nm之间。由动态光散射数据可知,石墨烯片的中值粒径为10μm。raman光谱测试表明石墨烯g-3的d带出峰位置在1351cm-1

,g带出峰位置在1572cm-1

,两者峰强比id/ig为0.09,表明g-3的缺陷较少。此外,g-3在2702cm-1

处出现明显的2d峰,进一步验证表明g-3为少层石墨烯。此外,g-3的xrd图谱中仅在26.63

°

处出现显著衍射峰,无杂峰,表明g-3内无氧化、杂元素掺杂形成的杂相。

95.所得g-3的碳含量为99.82wt%,氧含量为260ppm;利用压片法测得g-3的电导率为1800s/cm,振实密度为0.031g/cm3,比表面积120m2/g、溶剂残留率为0.1%。

96.实施例4

97.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理40s,即得膨胀倍数为300倍的预膨胀后的石墨。

98.(2)取上述预膨胀后的石墨10g,0.25g脂肪胺聚氧乙烯醚(surfonic t-10,hlb值为12.4),239.75g去离子水,共同加入高压均质机内,在30mpa的压力下均质处理60min,升高压力在45mpa的压力下均质处理30min,得石墨烯浆料。

99.(3)利用喷雾干燥设备对上述浆料进行干燥处理,控制进风口温度为350℃,出风口温度为100℃,喷雾器离心盘转速为20000rpm,出料口收集粉体即为所得产品g-4。

100.从g-4的sem图中知,g-4是由石墨烯片堆垛形成的三维笼状结构,粒径为18μm-22μm。由hr-tem测试结果可知,g-4中的石墨烯片为4-6层的少层石墨烯,厚度约为1.2nm-1.8nm之间。由动态光散射数据可知,石墨烯片的中值粒径为10μm。图16的raman光谱测试表明石墨烯g-4的d带出峰位置在1346cm-1

,g带出峰位置在1565cm-1

,两者峰强比id/ig为0.04,表明g-4的缺陷较少。此外,g-4在2702cm-1

处出现明显的2d峰,进一步验证表明g-4为少层石墨烯。此外,g-4的xrd图谱中仅在26.63

°

处出现显著衍射峰,无杂峰,表明g-4内无氧化、杂元素掺杂形成的杂相。

101.所得g-4的碳含量为99.85wt%,氧含量为140ppm;利用压片法测得g-4的电导率为2000s/cm,振实密度为0.029g/cm3,比表面积140m2/g、溶剂残留率为0.1%。

102.按实施例1组装纽扣电池的方法,只是将实施例1所得粉体石墨烯g-1导电剂替换为实施例4的g-4。表征该纽扣电池的倍率循环性能,见图17。

103.对比例1

104.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理20s,即得膨胀倍数为220倍的预膨胀后的石墨。

105.(2)取上述预膨胀后的石墨10g,0.25g润湿剂烷基酚聚氧乙烯醚(teric n6,hlb值为10.9),239.75g去离子水,共同加入高压均质机内,在30mpa的压力下均质处理30min,升高压力在45mpa的压力下均质处理30min,得石墨烯浆料。

106.(3)利用喷雾干燥设备对上述浆料进行干燥处理,控制进风口温度为350℃,出风口温度为100℃,喷雾器离心盘转速为20000rpm,出料口收集粉体即为所得产品dg-1。

107.从dg-1的sem图(图8)中知,dg-1中石墨烯多以杂乱片层堆积体为主,无固定的粒径。由图14的hr-tem测试结果可知,dg-1中的石墨烯片为15-20层的石墨片,厚度约为4.5nm-6nm之间。由图15的raman光谱测试表明石墨烯dg-1的d带出峰位置在1351cm-1

,g带出峰位置在1514cm-1

,两者峰强比id/ig为0.25,表明dg-1的缺陷明显多于g-1。此外,dg-1在2702cm-1

处的2d峰为包峰且不明显,进一步验证表明dg-1为层数较多的石墨片。

108.粉体石墨烯dg-1的碳含量为99.32wt%,氧含量为240ppm;利用压片法测得dg-1的电导率为800s/cm,振实密度为0.042g/cm3,比表面积60m2/g、溶剂残留率为0.25%。

109.对比例2

110.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理20s,即得膨胀倍数为220倍的预膨胀后的石墨。

111.(2)取上述预膨胀后的石墨10g,0.25g脂肪胺聚氧乙烯醚(surfonic t-10,hlb值为12.4),239.75g去离子水,共同加入高压均质机内,在30mpa的压力下均质处理60min,得水性石墨烯浆料。

112.(3)利用喷雾干燥设备对上述浆料进行干燥处理,控制进风口温度为350℃,出风口温度为100℃,喷雾器离心盘转速为20000rpm,出料口收集粉体即为所得产品dg-2。

113.从dg-2的sem图中知,dg-2中石墨烯多以杂乱片层堆积体为主,无固定的粒径。由hr-tem测试结果可知,dg-1中的石墨烯片为10-15层的石墨片,厚度约为3nm-4.5nm之间。raman光谱测试表明石墨烯dg-2的d带出峰位置在1351cm-1

,g带出峰位置在1514cm-1

,两者峰强比id/ig为0.2,表明dg-2的缺陷明显多于g-1。此外,dg-2在2702cm-1

处出现包峰,归属于2d峰,仅表明dg-2内存在少量少层石墨烯存在。

114.所得dg-2的碳含量为99.95wt%,氧含量为140ppm;利用压片法测得dg-2的电导率为500s/cm,振实密度为0.08g/cm3,比表面积12m2/g、溶剂残留率为0.1%。

115.对比例3

116.(1)取可膨胀石墨粉100g(75目)在900℃下进行膨胀化处理20s,即得膨胀倍数为220倍的预膨胀后的石墨。

117.(2)取上述预膨胀后的石墨10g,0.25g脂肪胺聚氧乙烯醚(surfonic t-10,hlb值为12.4),239.75g去离子水,共同加入高压均质机内,在45mpa的压力下均质处理60min,得水性石墨烯浆料。

118.(3)利用喷雾干燥设备对上述浆料进行干燥处理,控制进风口温度为350℃,出风口温度为100℃,喷雾器离心盘转速为20000rpm,出料口收集粉体即为所得产品dg-3。

119.从dg-3的sem图中知,dg-3中以杂乱石墨烯片组成,无固定的粒径。hr-tem测试结果可知,dg-3中的石墨烯片为4-6层的石墨烯,厚度约为1.2nm-1.9nm之间。raman光谱测试

表明石墨烯dg-3的d带出峰位置在1354cm-1

,g带出峰位置在1574cm-1

,两者峰强比id/ig为0.13,表明dg-3的缺陷与g-1相似。此外,dg-3在2709cm-1

处出现尖峰,归属于2d峰,表明dg-3由石墨烯少层石墨烯组成。但是由于dg-3中石墨烯粒径较为分散,并不利于工业应用。

120.所得dg-3的碳含量为99.95wt%,氧含量为140ppm;利用压片法测得dg-3的电导率为1600s/cm,振实密度为0.018g/cm3,比表面积200m2/g、溶剂残留率为0.1%。

121.按实施例1组装纽扣电池的方法,只是将实施例1所得粉体石墨烯g-1导电剂替换为对比例3的dg-3。表征该纽扣电池的倍率循环性能,见图18。

122.对比例4

123.按实施例1组装纽扣电池的方法,只是将实施例1所得粉体石墨烯g-1导电剂替换为市售super p导电剂。表征该纽扣电池的倍率循环性能,见图10。

124.从图9以实施例1的粉体石墨烯g-1作为导电剂,所述材料在0.1c/0.2c/0.5c/1c下的容量保留率分别为100%、97%、90%、78%。从图10可以看出,以市售super p为导电剂情况下,所述材料在0.1c/0.2c/0.5c/1c下的容量保留率分别为96%、92%、68%、40%,说明本发明粉体石墨烯的稳定性更加优异。从图17和图18以看出,以g-4为导电剂的情况下,所述材料在0.1c/0.2c/0.5c/1c下的容量保留率分别为100%、91%、83%、69%。以dg-3为导电剂的情况下,所述材料在0.1c/0.2c/0.5c/1c下的容量保留率分别为95%、89%、64%、42%,两者的容量保留率均低于以g-1为导电剂情况下的数值,且以dg-3为导电剂时,在特定倍率下,其稳定性大大降低。

125.图11为实施例1采用粉体石墨烯g-1作为导电剂的负极极片形貌,图12为采用super p作为导电剂的负极极片形貌,可以看出两者在形貌上的显著差异。由图11可见,本发明所提供的粉体石墨烯中,石墨烯片完整且径向尺寸大,能够将更多的活性材料表面为电子提供通路,有利于在极片内部形成了电子的平面传导网络,导电性能优异(3200s/cm),降低了极片的内阻,提升了材料的倍率性能,而且石墨烯有利于缓冲硅碳负极充放电过程中的体积膨胀,改善循环性能。由图12可见,super p则分散在负极颗粒之间,电子传导为线性传输,对缓解材料的体积膨胀也无贡献。

126.实施例5

127.含锌粉环氧防腐树脂制备:按照计量份分别称取环氧树脂和无机锌粉,混合均匀后得到含锌粉环氧防腐树脂。

128.取1g实施例1中的粉体石墨烯g-1,加入到999g的含锌粉环氧防腐树脂中(其中锌粉占环氧防腐树脂的质量分数为30%),调配均匀后将混合物涂刷到清洁过的碳钢试验片表面,形成的膜厚为90μm。另取1000g的含锌粉环氧防腐树脂(其中锌粉占环氧防腐树脂的质量分数为80%),涂刷到碳钢试验片表面,形成的膜厚为90μm。将上述两块涂刷过涂层的板材按照hg/t5573-2019在涂层表面划交叉线后,置于盐雾试验箱内,进行中性盐雾试验测试。经过1440h后,观察碳钢表面划线处的腐蚀状态,如图13所示,左图为传统含锌环氧防腐树脂(含锌量80%),盐雾实验后,划线处腐蚀扩散距离为5~20mm。右图为添加石墨烯的含锌环氧防腐树脂(含锌量30%),盐雾实验后,划线处腐蚀扩散距离2-3mm。两者相比,右图的扩散距离明显小于左图,表明石墨烯的添加显著改善了树脂的抗腐蚀能力。此外,左图基板下方出现明显锈蚀花纹,而右图没出现,表明石墨烯的加入使得环氧树脂防腐涂料的抗腐蚀能力显著提升。而且本发明的粉体石墨烯应用于防腐涂料中可显著降低锌的用量。

129.以上详细描述了本发明的具体实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1