赤泥氢还原铁二次热熔盐铁、钪、镓、铝、钛、硅分解工艺的制作方法

1.本发明涉及赤泥利用技术领域,具体涉及一种赤泥氢还原铁二次热熔盐铁、钪、镓、铝、钛、硅分解工艺。

背景技术:

2.赤泥是拜耳法也是碱法生产氧化铝产生的废渣,由于二氧化硅,氧化铝都溶于钠碱,所以氧化铝是溶解提取不彻底的,产生大量的钠硅渣,钠是以硅酸钠铝酸钠形成的无机大分子材料聚硅酸铝,使氧化铝的溶出无法彻底进行。赤泥以含有大量的钠碱与粉尘危害人们的生产生活环境,现实以堆存为主的处理方式。随着富矿的减少渣量也在增长,如何实现资源化是人们所梦寐以求的。

3.赤泥中个各元素既不多也不少,单独提取哪种元素都没有经济效益。而钪、镓元素又是稀散元素至今没有独立的矿藏存在。赤泥是人类开采矿物原料中钪、镓元素存有量最高的材料,占钪、镓总量的80%以上;同时又是提取铝后又富集一次钪、镓、钪只溶于酸,又非常稀少。酸法萃取、离子树脂吸附是成熟的生产工艺。使赤泥的利用成为世界性上的难题,最根本的原因在于找不到具有良好经济效益的工艺方法。

4.发明专利201310103941.3“铁、铝、钛还原熔盐法无渣生产工艺”虽然可以解决赤泥的利用问题,但是仍有不足:能耗高、成本高、投资大、产品商业价值低。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,针对拜耳法钠碱铝提取不彻底的问题,产生大量固体废渣的污染问题,提供一种赤泥氢还原铁二次热熔盐铁、钪、镓、铝、钛、硅分解工艺,大幅度降低了能耗,提高了产品的商业价值,缩短了工艺流程,使赤泥的处理具有更好的经济效益。本发明的二次热熔盐充分利用了赤泥磨细、提铝、富集钪镓的优势,使赤泥实现固废资源化,不同于拜耳法碱法工艺、也不同于酸法工艺,实现了经济、无三废的铁、铝、钛生产工艺。

6.本发明的技术方案为:

7.赤泥氢还原铁二次热熔盐铁、钪、镓、铝、钛、硅分解工艺,包括以下步骤:

8.s1:赤泥与氨气在氢还原炉中进行热解氢还原反应;

9.s2:步骤s1反应后的产物进入电磁选机,磁选出的磁性还原铁一部分进入电炉中冶炼熔融得到高纯铁,另一部分作为还原铁用于粉末冶金;

10.s3:步骤s2磁选后的非磁性材料进入反应搅拌罐中与氯化铵饱和溶液反应,将产物中的钙镁含量控制在0.1wt%以内,过滤得到固体氧化铝、氧化钛、二氧化硅;

11.s4:步骤s3反应后的液体氯酸盐先经树脂吸附、萃取提取其中的稀有元素,剩余的液体氯酸盐再进行浓缩结晶分离,得到固体氯化物;

12.s5:步骤s3过滤得到的固体氧化铝、氧化钛、二氧化硅与硫酸铵反应,得到硫酸铝氨、硫酸氧钛、固体二氧化硅和氨气。

13.优选地,步骤s1中,反应温度为800

‑

950℃,反应时间为30

‑

60min。

14.优选地,步骤s1中,采用电加温对氢还原炉进行加热。

15.优选地,步骤s1中,氢还原炉的尾气经回收利用后进入水洗除尘塔后排空。

16.优选地,步骤s3中,气体从反应搅拌罐上部进入氨洗涤塔得到氨水,氨水进入氨精馏塔得到液氨;液氨通过氢还原炉余热,热解得到氢后再进入氢还原炉内完成氢还原铁与非金属碳酸盐氧化物热分解。

17.优选地,步骤s3中,反应温度为95

‑

115℃,反应时间为2

‑

4h,ph5.5

‑

6.5。

18.本发明与现有技术相比,具有以下有益效果:

19.1.本发明的工艺在现有工艺的基础上,大幅度降低了能耗,提高了产品的商业价值,缩短了工艺流程,使赤泥的处理具有更好的经济效益,真正实现赤泥的资源化,完成了钪、镓等稀有元素经济无害化的回收利用。此外,氯化铵饱和水溶液与热赤泥反应可以实现碱金属与碱土金属双向分解,能够溶解钪、镓、铈等稀有元素。同时分解氯化铵,利用余热热熔盐储能转化热分解氨制氢,实现氧化铁的还原,生产高纯铁。同时本发明低温还原保留了氧化铝、氧化钛原有物料的自然属性与晶体结构,为深加工提供了有利条件;氢低温还原降低了生产成本,保障铁产品纯度,减少了杂质生成,唯一的产物就是水,利用物料还原余热直接与氯化铵实现热熔盐完成双向分解,解决了赤泥碱金属与碱土金属造成的污染,既实现了赤泥的有利资源化又分解实现了氢的利用,且二氧化硅、氧化铝、氧化钛得以充分利用,生产过程终点无三废生成。赤泥氢还原、磁选、电熔融实现了氧化铁到高纯钢铁的转变;氯化铵、硫酸铵的应用降低了生产成本、电加温缩短了工艺流程、大幅度减少设备投资。

20.2.本发明的赤泥经氢还原磁选得到的金属铁直接进电炉熔炼容易获得高纯钢铁,价格六千/吨以上,普通铁矿是很难做到的(赤泥不含硫且低温氢还原没有碳、硅、锰、磷杂质夹带)。同时磁选出来的非金属热装与氯化铵饱和溶液反应得到氯酸盐,固液分离得到固体二氧化硅、氧化铝、氧化钛,再熔盐硫酸铵得到硫酸铝氨、硫酸氧钛、固体二氧化硅和氨气,完成全部分解利用。

21.3.煤碳制氢合成氨是人类获得氢最经济、成本最低、运输储存最安全、技术工艺最成熟的方法之一,氯化铵、硫酸铵价格倒挂,综合成本非常低。因此本发明的工艺更适合高铁铝土的直接生产,实现铁、铝、钛、硅、稀有元素的提取分离,生产成本远远低于拜耳法生产工艺技术,并且没有三废的产生。

附图说明

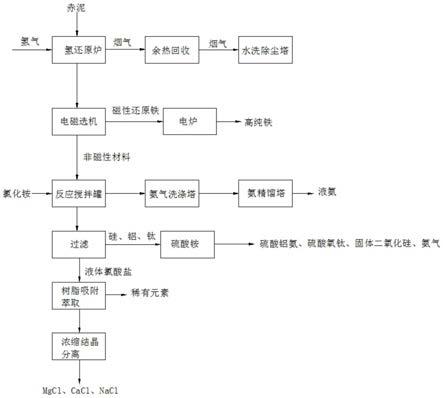

22.图1是本发明的工艺流程图。

具体实施方式

23.如图1所示,本发明提供了一种赤泥氢还原铁二次热熔盐铁、钪、镓、铝、钛、硅分解工艺,包括以下步骤:

24.s1:赤泥与氨气在氢还原炉中进行热解氢还原铁反应的同时,热分解碳酸钙、碳酸镁、碱金属及碱土金属碳酸盐为钙氧化物、镁氧化物,为下步氯化铵双向分解提供有利条件,彻底解决碱污染的问题,使碱金属、碱土金属变为资源;采用电加温方式对赤泥氢还原铁、热分解非金属氧化物进行加热,反应温度为800

‑

950℃,反应时间为30

‑

60min;本发明工

艺的反应温度800

‑

950℃与原来工艺的温度1600℃左右相比,氢还原省去了大型回转窑预还原系统,没有热熔分炉工艺,没有渣铁分离系统,能源消耗降低85%以上,省掉了制氧系统、省去了燃气系统、节省了废气的产生、同时省去了废气体脱硫系统及耐火材料的消耗。投资大幅度降低,减少了80%以上的能源消耗,重要的是保留了铝、钛原有的自然晶体结构属性。氢还原炉的尾气经余热回收利用后再进入水洗除尘塔后排空。

25.fe2o3+3h2=2fe+3h2o

26.s2:步骤s1反应后的产物进入电磁选机,磁选出的磁性还原铁一部分通过输送带进入电炉中冶炼熔融得到99.9%以上的高纯钢铁,另一部分作为还原铁用于粉末冶金,如汽车零部件、仪表件等;

27.s3:步骤s2磁选后的非磁性材料进入反应搅拌罐中与氯化铵饱和溶液反应,反应温度为95

‑

115℃,反应时间为2

‑

4h,ph5.5

‑

6.5;将产物中的钙镁含量控制在0.1wt%以内,以提高下步硫酸铵反应后硅的纯度,过滤得到固体氧化铝、氧化钛、二氧化硅;气体从反应搅拌罐上部进入氨洗涤塔得到氨水,氨水通过氨水泵进入氨精馏塔得到99.7%液氨;液氨通过氢还原炉余热,热解得到氢后再进入氢还原炉内完成氢还原铁与非金属碳酸盐氧化物热分解;

28.2nao+2nh4cl=2naci+2nh3+2h2o

29.ca o+h2o=ca(oh)230.ca(oh)2+2nh4cl=cacl2+2nh3+2h2o

31.mgo+h2o+2nh4cl=mgcl2+2nh3+2h2o

32.s4:步骤s3反应后的液体氯酸盐先经树脂吸附、萃取提取其中的镓、钪、铈等稀有元素,剩余的液体氯酸盐(氯化镁、氯化钙、氯化钠、氯化钾等)再进行浓缩结晶分离,得到固体氯化物;

33.s5:步骤s3过滤得到的固体氧化铝、氧化钛、二氧化硅与硫酸铵反应,得到硫酸铝氨、硫酸氧钛、固体二氧化硅和氨气。

34.al2o3+3(nh4)2so4=al2(so4)3+6nh3↑

+3h2o

35.al

203

+4(nh4)2s04=2nh4al(s04)2+6nh3↑

+3h2o

36.tio2+2(nh4)2so4=ti(so4)2+4nh3↑

+2h2o

37.ti(so4)2+h2o=tioso4+h2so438.tioso4+h2o=tio2+h2so439.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1