高钙镁钙砖及其制备方法与流程

1.本发明属不锈钢等特种钢冶炉用耐火材料技术领域,尤其涉及一种高钙镁钙砖及其制备方法。

背景技术:

2.炉外精炼是现代冶金生产的三大关键技术之一,也是当代炼钢工序科技进步的重要内容。其主要作用是脱硫、脱氧、去除有害气体和非金属夹杂、调整成分等。由于含钙耐火材料具有吸附钢液中的有害杂质元素及减少钢液中的非金属夹杂物的数量的特性,国内外先进企业都试图在炉外精炼这个工艺环节上使用高钙含量的镁钙质耐火材料,国内很多钢铁企业的炉外精炼都是在钢包中进行的,目前钢包所采用的耐火材料大部分为镁碳砖、铝镁碳砖、镁铬砖等,因而高钙镁钙砖在炉外精炼的使用是当前努力的迫切任务。

3.镁钙系耐火材料是一种优质的碱性耐火材料,对炉渣和金属具有很好的化学稳定性,并具有较高的脱硫率,起着净化钢液的作用,特别适用于冶炼不锈钢,纯净钢,低硫钢及超低碳钢的需要。另外,我国蕴藏着丰富的镁钙资源,质地品位高,且随着钢铁工业的发展,对不锈钢、洁净钢、纯净钢的需求越来越大,镁钙质耐火材料的优越性也越来越突出。

4.目前国内不锈钢及特殊钢冶炼用镁钙砖游离氧化钙含量偏低,热震稳定性较差,抗渣性、高温强度、抗水化性及抗侵蚀冲刷性均不太理想,而且还存在着使用寿命等问题。

技术实现要素:

5.本发明旨在克服现有技术的不足之处而提供一种热震稳定性高,抗渣性、高温强度、抗水化性及抗侵蚀冲刷性理想,使用寿命长的高钙镁钙砖及其制备方法。

6.为解决上述技术问题,本发明是这样实现的:

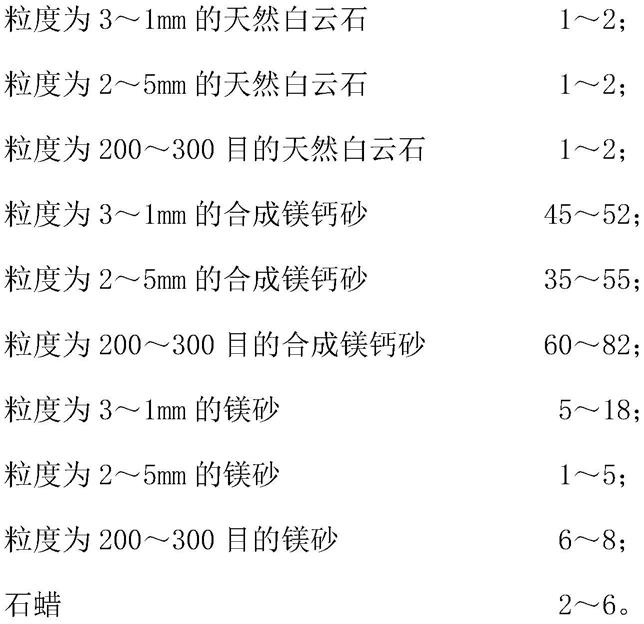

7.一种高钙镁钙砖,以重量配比计,包括:

[0008][0009]

作为一种优选方案,本发明所述高钙镁钙砖,以重量配比计,还包括铝粉2~6。

[0010]

进一步地,本发明所述高钙镁钙砖,以重量配比计,还包括石墨7~10。

[0011]

上述高钙镁钙砖的制备方法,可按如下步骤实施:

[0012]

(1)破碎:将大颗粒原料天然白云石、合成镁钙砂及镁砂分别进行破碎或磨粉;

[0013]

(2)筛分:将加工完成的原料磁选经斗氏提升机提升至筛分机,按粒径依次为3~1mm、2~5mm的颗粒料及粒度为200~300目的细粉料进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎或磨粉;

[0014]

(3)配料:将高位料仓中的原料分别经配料系统按照一定的比例准确称量后,通过给料机送入加热式混炼机中,同时,将经加热后,称量后的石蜡也加入到混炼机中;

[0015]

(4)混炼:在混炼机中,将不同组分和粒度的物料同适量的结合剂经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中;

[0016]

(5)晾料:将物料晾到30~40℃;

[0017]

(6)成型:将步骤(5)所得物料再次投放泥料罐中并送到给料机中,采用摩擦压力机压制成砖坯;

[0018]

(7)码砖:将步骤(6)所得砖坯进行码砖处理;

[0019]

(8)烧成:将步骤(7)所得砖坯推入高温隧道窑窑内烧成,以天然气为燃料,通过设在窑体中部的喷嘴喷入隧道窑内,充分混合燃烧,窑内烧成温度为1490~1540℃。

[0020]

(9)浸蜡:进行浸蜡处理;

[0021]

(10)包装:铝箔抽真空,热塑包装。

[0022]

本发明热震稳定性高,抗渣性、高温强度、抗水化性及抗侵蚀冲刷性理想,使用寿命长。因为具有耐高温、良好的抗渣性、耐结构剥落以及净化钢液等特性本发明成为冶炼洁净钢的一种优良耐火材料。本发明由于具有较高的钙含量,其对vod炉渣的抗侵蚀效果非常

理想。本发明对铝含量为0.23704%的硅钢在1650℃反应30min后,脱铝率高达98%以上。本发明高钙镁钙砖最高炉龄达到171次,平均炉龄达到163次,在80taod炉上使用,炉龄达到110次。

[0023]

(1)抗渣性:由于侵入砖内的炉渣与砖中的cao反应后生成高熔点c2s,使熔渣粘度提高,从而抑制了炉渣向砖的深部渗入。

[0024]

(2)抗热震性:因为本发明高钙镁钙砖含有很多的游离cao,可以缓冲因温度波动产生的热应力,其抗热震性能要比镁铬砖好。

[0025]

(3)热稳定性:本发明高钙镁钙砖在高温真空下很稳定,失重速度很小,气孔率低。

[0026]

(4)高温强度:炉外精炼一般都采取强制搅拌,钢水对耐火材料的冲刷很严重,本发明高钙镁钙砖具有很好的高温耐磨性能。

[0027]

(5)净化钢液:本发明高钙镁钙砖中较多游离态cao易与钢水中的p、s等杂质反应,生成炉渣,具有除杂质、净化钢液的作用。

[0028]

成品理化指标

[0029][0030][0031]

抗渣试验对比结果

[0032]

砖种侵蚀量高钙镁钙砖8mm镁铝尖晶石砖11mm镁砖15mm高铝砖18mm

具体实施方式

[0033]

实施例1

[0034]

一种高钙镁钙砖,其特征在于,以重量配比计,包括:

[0035][0036][0037]

上述高钙镁钙砖的制备方法,按如下步骤实施:

[0038]

(1)破碎:将大颗粒原料天然白云石、合成镁钙砂及镁砂分别进行破碎或磨粉;

[0039]

(2)筛分:将加工完成的原料磁选经斗氏提升机提升至筛分机,按粒径依次为3~1mm、2~5mm的颗粒料及粒度为200~300目的细粉料进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎或磨粉;

[0040]

(3)配料:将高位料仓中的原料分别经配料系统按照一定的比例准确称量后,通过给料机送入加热式混炼机中,同时,将经加热后,称量后的石蜡也加入到混炼机中;

[0041]

(4)混炼:在混炼机中,将不同组分和粒度的物料同适量的结合剂石蜡经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中;

[0042]

(5)晾料:将物料晾到30℃;

[0043]

(6)成型:将步骤(5)所得物料再次投放泥料罐中并送到给料机中,采用摩擦压力机压制成砖坯;

[0044]

(7)码砖:将步骤(6)所得砖坯进行码砖处理;

[0045]

(8)烧成:将步骤(7)所得砖坯推入高温隧道窑窑内烧成,以天然气为燃料,通过设在窑体中部的喷嘴喷入隧道窑内,充分混合燃烧,窑内烧成温度为1540℃。

[0046]

(9)浸蜡:进行浸蜡处理;

[0047]

(10)包装:铝箔抽真空,热塑包装。

[0048]

原料的主要指标

[0049] ilsio2al2o3fe2o3caomgo体密(g/cm3)白云石46.810.240.050.1629.1623.3 合成镁钙砂0.111.180.360.4454.9542.963.31高品位镁砂0.110.980.460.721.2696.463.50

[0050]

实施例2

[0051]

一种高钙镁钙砖,其特征在于,以重量配比计,包括:

[0052][0053]

上述高钙镁钙砖的制备方法,按如下步骤实施:

[0054]

(1)破碎:将大颗粒原料天然白云石、合成镁钙砂及镁砂分别进行破碎或磨粉;

[0055]

(2)筛分:将加工完成的原料磁选经斗氏提升机提升至筛分机,按粒径依次为3~1mm、2~5mm的颗粒料及粒度为200~300目的细粉料进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎或磨粉;

[0056]

(3)配料:将高位料仓中的原料分别经配料系统按照一定的比例准确称量后,通过给料机送入加热式混炼机中,同时,将经加热后,称量后的石蜡也加入到混炼机中;

[0057]

(4)混炼:在混炼机中,将不同组分和粒度的物料同适量的结合剂石蜡经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中;

[0058]

(5)晾料:将物料晾到40℃;

[0059]

(6)成型:将步骤(5)所得物料再次投放泥料罐中并送到给料机中,采用摩擦压力机压制成砖坯;

[0060]

(7)码砖:将步骤(6)所得砖坯进行码砖处理;

[0061]

(8)烧成:将步骤(7)所得砖坯推入高温隧道窑窑内烧成,以天然气为燃料,通过设在窑体中部的喷嘴喷入隧道窑内,充分混合燃烧,窑内烧成温度为1620℃。

[0062]

(9)浸蜡:进行浸蜡处理;

[0063]

(10)包装:铝箔抽真空,热塑包装。

[0064]

实施例3

[0065]

一种高钙镁钙砖,以重量配比计,包括:

[0066][0067]

上述高钙镁钙砖的制备方法,按如下步骤实施:

[0068]

(1)破碎:将大颗粒原料天然白云石、合成镁钙砂及镁砂分别进行破碎或磨粉;

[0069]

(2)筛分:将加工完成的原料磁选经斗氏提升机提升至筛分机,按粒径依次为3~1mm、2~5mm的颗粒料及粒度为200~300目的细粉料进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎或磨粉;

[0070]

(3)配料:将高位料仓中的原料分别经配料系统按照一定的比例准确称量后,通过给料机送入加热式混炼机中,同时,将经加热后,称量后的石蜡也加入到混炼机中;

[0071]

(4)混炼:在混炼机中,将不同组分和粒度的物料同适量的结合剂石蜡经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中;

[0072]

(5)晾料:将物料晾到35℃;

[0073]

(6)成型:将步骤(5)所得物料再次投放泥料罐中并送到给料机中,采用摩擦压力机压制成砖坯;

[0074]

(7)码砖:将步骤(6)所得砖坯进行码砖处理;

[0075]

(8)烧成:将步骤(7)所得砖坯推入高温隧道窑窑内烧成,以天然气为燃料,通过设在窑体中部的喷嘴喷入隧道窑内,充分混合燃烧,窑内烧成温度为1500℃。

[0076]

(9)浸蜡:进行浸蜡处理;

[0077]

(10)包装:铝箔抽真空,热塑包装。

[0078]

实施例4

[0079]

一种高钙镁钙砖,以重量配比计,包括:

[0080][0081]

上述高钙镁钙砖的制备方法,按如下步骤实施:

[0082]

(1)破碎:将大颗粒原料天然白云石、合成镁钙砂及镁砂分别进行破碎或磨粉;

[0083]

(2)筛分:将加工完成的原料磁选经斗氏提升机提升至筛分机,按粒径依次为3~1mm、2~5mm的颗粒料及粒度为200~300目的细粉料进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎或磨粉;

[0084]

(3)配料:将高位料仓中的原料分别经配料系统按照一定的比例准确称量后,通过给料机送入加热式混炼机中,同时,将经加热后,称量后的石蜡加入到混炼机中;

[0085]

(4)混炼:在混炼机中,将不同组分和粒度的物料同适量的结合剂石蜡经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中;

[0086]

(5)晾料:将物料晾到35℃;

[0087]

(6)成型:将步骤(5)所得物料再次投放泥料罐中并送到给料机中,采用摩擦压力机压制成砖坯;

[0088]

(7)码砖:将步骤(6)所得砖坯进行码砖处理;

[0089]

(8)烧成:将步骤(7)所得砖坯推入高温隧道窑窑内烧成,以天然气为燃料,通过设在窑体中部的喷嘴喷入隧道窑内,充分混合燃烧,窑内烧成温度为1540℃。

[0090]

(9)浸蜡:进行浸蜡处理;

[0091]

(10)包装:铝箔抽真空,热塑包装。

[0092]

目前,aod炉用耐火材料大体分为镁铬砖、镁白云石砖(镁钙砖)及白云石砖3种。欧洲的aod炉衬普遍采用煅烧白云石砖,日本的aod炉大多数仍采用mgo-cr2o3砖,也有的采用综合砌筑:风眼区10层以下使用mgo-cr2o3砖,前墙、炉底及其他部位使用mgo-cao砖。太钢18taod炉建成初期,炉衬全部使用镁铬砖。随着镁钙质材料的开发,在风眼区以外的部位逐步推广使用镁钙砖。mgo、cao均为nacl型结构.立方晶系,面心立方点阵。mgo格子常数ao=

0.4211nm,密度为3.581g/cm3,熔点为2800℃,耐熔蚀性优良,但热稳定性差,且易被炉渣侵透,在1600℃以上mgo与c反应,出现失重,这是导致镁碳砖损毁的重要原因之一。cao格子常数a

。

=o.48106nm,密度3.5819/cm3,熔点2572℃,也是高熔点氧化物,其热膨胀系数小,高温蒸汽压低,具有良好的耐结构剥落性和炉渣侵润性。在高的冶炼温度下,镁碳材料已不适用,必须用镁钙系材料。

[0093]

在相同条件下,氧化钙比氧化镁的氧化镁的氧分压低约4个数量级,可见高钙镁钙砖要比镁质耐火材料在高温真空条件下稳定。氧化钙可以吸附钢水中的硫、磷、氧等非金属夹杂物,有净化钢水的效果。氧化钙与炉渣组分反应,生成的高温矿相,提高炉渣黏度,减缓对炉衬的渗透和侵蚀。氧化钙在钢铁冶金方面比氧化镁有优势外,其缺点是抗水化性很差,在空气中易水化而使砖体开裂和粉化。本发明高钙镁钙砖在这方面已有了很大的突破,抗水化性能由原来的18天(空气中存放至彻底损坏),达到现在的大于68天(相同条件)。

[0094]

可以理解地是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1