外延生长装置的制作方法

1.本发明涉及半导体工艺及设备领域,尤其是外延生长装置。

背景技术:

2.就概念而言,硅和碳化硅的反应腔是相同的,其区别在于生长温度和作为碳来源的添加气体。

3.从硅的外延工艺历史来看,其设备主要有三类:早期的利用射频加热的反应装置,利用红外线灯加热的反应装置,以及近年来出现的利用电阻加热的枚叶式高速旋转反应装置。无论哪种反应装置,其基本结构都包括:具有气体进出口的石英腔体、晶圆托盘,以及加热装置。

4.一个具体的现有硅外延反应装置如日本专利公开号昭63

‑

222427所揭示的那样,采用单晶片处理的思路,设有碳化硅包覆的石墨加热器,碳化硅包覆的石墨气体扩散器,以及垂直的气体扩散通路。参照图1,图1为昭63

‑

222427的原理图。图中钟形罩6形成一个反应腔体,支撑托盘1放置被加热物体7,即晶圆,同时支撑托盘1具有导电部2用于对晶圆进行加热,该导电部2依次连接电极3、控制电路4、以及加热电源5,形成加热电路。由于采用了单片处理的概念,图1中的反应装置只能进行非常慢的自动掺杂。

5.与之类似,目前市场上的碳化硅外延反应装置种类不多,性能参数不够理想。问题主要体现在产能通量低,目前市面上的碳化硅外延反应装置的处理效率一般在1500

‑

2500晶圆片每月生长10微米厚度。

技术实现要素:

6.本发明的目的在于基于上述问题而提供一种用于高产能通量外延生长装置。

7.为了实现这一目的本发明提供了外延生长装置,包括反应腔室和真空锁,反应腔室具有若干个加热器排列成圆圈,反应腔室具有进气和排气通路,反应腔室还设有分隔装置能够喷出气体来屏蔽每个加热器,反应腔室还设有晶圆装卸器装卸加热器上的晶圆;真空锁中具有晶圆匣用于运送晶圆。

8.加热器是碳化硅包覆的石墨电阻加热器,加热器的形状是圆柱状并且顶部是平的。加热器顶部具有一凹陷部,该凹陷部用于放置晶圆,该凹陷部的形状是纵深向轮廓为近似弧线。加热器在凹陷部设有若干个孔,顶针可以通过这些孔上下移动,以托起或降下晶圆。加热器底部的截面积最大,并且由下至上逐渐变小。

9.分隔装置喷出的气体是氢气或者氩气或者氦气中的一种或其组合。排气通路位于加热器之间。反应腔室的壳体是一个水冷壁腔室,其腔体内壁是包覆石墨层的碳化硅。进气通路是一个倒扣的漏斗状的气体扩散器,将源气体引入正对下方的晶圆。

10.晶圆装卸器可辐射状地伸缩,对应匹配加热器的数量;收缩时,晶圆装卸器位于加热器之间;在装卸晶圆的过程中,晶圆装卸器旋转伸入相应的加热器位置卸下原有晶圆再旋转一个加热器的位置将取出的晶圆放到下一个加热器的位置上装上。晶圆装卸器在其底

部设有晶圆夹持卡盘或者晶圆叉或者伯努利吸盘。晶圆装卸器的侧面由多孔材料制成,或者设有若干个孔能够喷出气体来屏蔽不同气体以免产生副产品沉积。

11.反应腔室有四个加热器围成一个圆圈,真空锁里有一个晶圆匣。或者反应腔室有六个加热器围成一个圆圈,真空锁里有两个晶圆匣。又或者反应腔室有两个每个反应腔室有六个加热器围成一个圆圈,真空锁里有三个晶圆匣。再或者反应腔室有两个每个反应腔室有六个加热器围成一个圆圈,真空锁里有三个晶圆匣。

12.进一步地,反应腔室与真空锁之间还设有预处理腔室。

13.较佳地,反应腔室有三个每个反应腔室有两个加热器;三个反应腔室围成三面,另一面是真空锁有三个晶圆匣;机械臂被围在中间,机械臂有两个机械手,可以一次从一个反应腔室装卸两片晶圆。

14.本发明的有益效果是,解决了现有的目前市场上的碳化硅外延反应装置性能参数不够理想。产能通量高,本发明采用双列多个外延层线性反应腔,其生长率是1.5微米每分钟,产能可达到3600片晶圆每月。由于本发明采用多层外延生长,适宜在多个层面上进行掺杂、沉积等工艺步骤,可以较佳地控制其工艺质量。

15.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

16.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为现有技术的原理图;

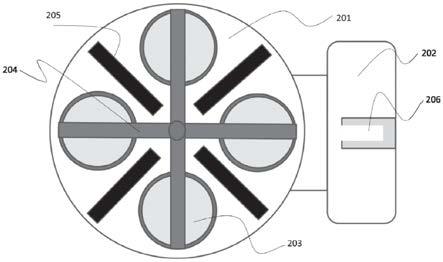

18.图2为本发明外延生长装置的结构示意图;

19.图3为本发明的外延生长装置的剖面图;

20.图4为本发明的一个实施例的结构示意图;

21.图5为本发明另一实施例的示意图;

22.图6为本发明又一实施例的示意图;

23.图7为本发明再一实施例的示意图;

24.图8为本发明引入机械臂的实施例的示意图。

具体实施方式

25.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.下面对本发明做进一步的详细说明,以令本领域技术人员参照说明文字能够据以

实施。

27.首先请参照图2,图2为本发明外延生长装置的结构示意图。如图2所示,外延生长装置由反应腔室201和真空锁202两部分组成,一个反应腔室201具有若干个加热器203排列成圆圈,其中反应腔室201有多个加热器203在常压或者减压条件下工作。加热器203上方或之间设有分隔装置204能够喷出气体,例如氢气或者氩气或者氦气,来屏蔽隔离每个加热器203;反应腔室201还设有位于加热器203之间的排气管205。真空锁202中设有晶圆匣206用于运送待处理或处理后的晶圆。

28.为了进一步理解本发明的结构,请再参阅图3,图3为本发明的外延生长装置的剖面图。反应腔室201的壳体是一个水冷壁腔室,其腔体内壁209是包覆石墨层的碳化硅。反应腔室201还设有晶圆装卸器207,晶圆装卸器207可辐射状地伸缩,对应匹配加热器203的数量,晶圆装卸器207位于加热器203之间。在加热过程中,晶圆装卸器207缩回。在装卸晶圆301的过程中,晶圆装卸器207伸出进入相应的加热器位置卸下原有晶圆301再旋转一个加热器的位置将取出的晶圆放到下一个加热器的位置上装上。分隔装置204和晶圆装卸器207可绕反应腔室201圆心旋转。

29.在具有水冷装置的不锈钢腔体外壳顶部设有源气体的进气口,一个倒扣的漏斗状的气体扩散器208,将源气体引入正对下方的晶圆301。腔体内壁209由包覆碳化硅的石墨构成。在气体扩散器208下方有一个碳化硅包覆的石墨加热器203。该加热器203顶部放置晶圆301。加热器203之间的分隔装置204具有若干个出气孔210使得能够喷出气体,例如氢气或者氩气或者氦气,来屏蔽隔离每个加热器203。气体,如氢气、氦气、氩气,经加热器203周边形成的垂直气流通道从腔体底部的排气管205排出。

30.晶圆装卸器207在其底部设有晶圆夹持卡盘或者晶圆叉或者伯努利吸盘;晶圆夹持卡盘或者晶圆叉被用于常压或者减压工艺,而伯努利吸盘被用于常压或者低压工艺可选地在晶圆装卸器207的侧面由多孔材料制成,例如硅、碳化硅、碳石墨、陶瓷等能够喷出气体,或者晶圆装卸器207的侧面设有若干个出气孔210能够喷出气体来屏蔽不同气体以免产生副产品沉积。

31.加热器203是碳化硅包覆的石墨电阻加热器,加热器203的形状是圆柱状并且顶部是平的且具有一凹陷部,该凹陷部用于放置晶圆301,该凹陷部的形状是纵深向轮廓为近似弧线。加热器在凹陷部设有三个孔,顶针可以通过这些孔上下移动,以托起或降下晶圆。当然这里的孔的数量可以根据不同的需要调整。

32.接下来请参阅图4,图4为本发明的一个实施例的结构示意图。在图4中,在这个实施例中反应腔室201中有六个加热器203围成一个圆圈。真空锁202中具有一个晶圆匣206。以反应腔室201圆心呈辐射状伸出的隔离装置204位于各加热器203之间将其隔开。可伸缩的晶圆装卸器207收缩在隔离装置204上方。在装卸晶圆时,其可以转至正对加热器203位置,并伸入加热器203上方装卸其位置上的晶圆。分隔装置204和晶圆装卸器207可绕反应腔室201圆心旋转。

33.再请参阅图5,图5为本发明另一实施例的示意图。在图5的实施例中,反应腔室201中有六个加热器203围成一个圆圈。真空锁202中具有两个晶圆匣206,这样大大提高了处理效率。

34.接下来请参阅图6,图6为本发明又一实施例的示意图。与图5实施例不同的是,本

实施例增加了一个预处理腔室302位于真空锁202和反应腔室201之间。因为预处理和每次外延生长的气体、温度以及时间条件都不一样,把预处理腔室302从反应腔室201独立出来使得设备更加程序简单方便。预处理腔室302也具有独立的加热和进气、排气系统。

35.在图7的实施例中,进一步地将反应腔室201增加到两个,每个反应腔室201中有六个加热器203围成一个圆圈。真空锁202中具有三个晶圆匣206。每个反应腔室201与真空锁202之间各设有一个预处理腔室302。这样进一步地提高了处理效率。

36.图8为本发明引入机械臂的实施例的示意图。在图8中有三个反应腔室201围成三面,另一面是真空锁202。每个反应腔室201中有两个加热器203。真空锁202中有三个晶圆匣206。机械臂有两个机械手,可以一次从一个反应腔室201装卸两片晶圆。

37.本发明中提到的外延生长工艺是碳化硅或者氮化镓或者硅或者锗硅中的一种。真空锁及相应的反应腔数量可以根据产能的优化需要被增加。

38.多层外延工艺,在多个反应腔内进行多步碳化硅外延生长,多个反应腔依次排列,第一个反应腔进行预处理,其余反应腔各进行一次外延生长。

39.在多个反应腔内进行多步外延生长过程中,闲置的反应腔采用氯化氢/氢气或者三氟化氯/氢气、氩气、氦气或者氯化氢/三氟化氯/氢气、氩气、氦气中的一种配方对反应腔进行干法清洗。外延工艺是碳化硅或者氮化镓或者硅或者锗硅中的一种。预处理的氛围气体为氢气或者氯化氢。预处理之后晶圆在随后的反应腔中处理18分钟,其中外延生长15分钟。进行外延的每个反应腔中,源气体是由硅烷、丙烷、氢气、氮气组成;反应温度为1580摄氏度,压力为60托左右;硅烷气体流速为500sccm(标准状况下毫升每分钟),丙烷气体流速为200sccm(标准状况下毫升每分钟),氢气气体流速为150slm(标准状况下升每分钟),氮气气体流速为25sccm(标准状况下毫升每分钟)。

40.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言可以容易实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里展示和描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1