一种制备纳米核壳结构γ-Fe2O3@SiO2铁氧硅复合吸波材料的方法

一种制备纳米核壳结构

γ

‑

fe2o3@sio2铁氧硅复合吸波材料的方法

技术领域

1.本发明属于微波吸收材料制备领域,具体涉及具有低频段吸波性能的γ

‑

fe2o3@sio2铁氧硅复合吸波材料及其制备方法。

背景技术:

2.随着微波技术、电子技术、隐身雷达等现代科技的飞速发展,越来越多的电磁设备充斥在人们的生活空间,对人体健康和生活环境造成一定危害,引起了世界各国的广泛关注。科学家预言:在21世纪,电磁波对地球生态环境造成的电磁污染将成为当代首屈一指的物理污染。吸波材料从广义上讲,它包括了抗emi材料(电磁兼容)和微波吸收材料,甚至可延伸到从声波到红外线的隐身材料领域。吸波材料主要作用是:使入射波最大限度地进入材料中,通过能量转换将电磁能损耗掉。γ

‑

fe2o3是一种禁带宽度较窄的n型半导体,本身还具有结构稳定、价格低廉、无毒环保等优势。纳米γ

‑

fe2o3 由于其独特的性质受到广泛的关注,γ

‑

fe2o3尺寸减小到纳米尺寸时微观结构发生变化,同时表现出一些纳米材料所特有的光学、电学和磁学性能等,另外纳米材料的性能与其形貌密切相关,γ

‑

fe2o3核壳结构微球由于低密度、大比表面积和良好的循环稳定性,在催化剂、磁性材料、吸波材料、染料吸附、碱离子电池以及气敏传感器等领域有着潜在的应用价值。

3.雷达吸波材料按照吸波原理可分为电损耗型和磁损耗型两大类,电损耗型又包括电阻损耗和介电损耗两类;依其成型工艺和承载力可分为结构型和涂覆型两大类。电损耗型吸波材料分别包括石墨和炭黑、碳纳米管、碳纤维、碳化硅纤维等。磁损耗型吸波材料分别包括铁氧体、磁性金属微粉、多晶纤维等。

4.铁氧体是目前研究最成熟的吸波剂,既有磁损耗能力也有介电损耗能力,铁氧体吸波材料是一种重要的电磁波吸收剂。铁氧体材料是一种双复介质材料,使其既具有磁性,又具有介电性。而纳米γ

‑

fe2o3具有独特的半导体特性,其电了可被紫外线、可见光、红外线所激发,因而有望作为吸波材料,在涂料、紫外线防护以及红外吸收具有潜在的应用价值,然而,目前报道的纳米γ

‑

fe2o3的红外吸收性能离应用还有差距。另外,根据其磁损耗以及纳米磁性氧化物的特性,我们认为γ

‑

fe2o3也有可能具有微波吸收特性。与sio2复合能十分有效提高铁氧体γ

‑

fe2o3的吸波性能。

技术实现要素:

5.本发明提供一种制备纳米核壳结构γ

‑

fe2o3@sio2铁氧硅复合吸波材料的方法。

6.本发明采用以下技术方案:

7.一种制备纳米核壳结构γ

‑

fe2o3@sio2铁氧硅复合吸波材料的方法,包括如下步骤:

8.步骤一:共沉淀法制备γ

‑

fe2o3

9.用分析天平分别称取三氯化铁(fecl3

·

6h2o)3.277g,配成100ml溶液

①

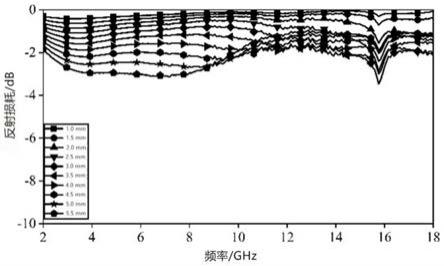

;硫酸亚

铁铵((nh4)2fe(so4)2

·

6h20)3.9445g,配成100ml溶液

②

;氢氧化钠(naoh)3.3335 g,配成100ml溶液

③

;将溶液

①

和溶液

②

混合得溶液

④

,放入60℃油浴温度中边搅拌边加入溶液

③

,加入溶液

③

要快,在几秒钟内完成,所得的溶液

⑤

在油浴锅中磁力搅拌半小时,然后再油浴锅中保温两小时,取出自然冷却,用减压抽滤多次洗涤,除去 cl

‑

,na+,so42

‑

,nh4+等,再进行60℃的真空干燥24h,得到晶状fe3o4,研磨成粉末状,300℃下氧化2h,取出研磨,得到γ

‑

fe2o3微粒。

10.步骤二:用溶胶凝胶法与sio2复合

11.采用改进的sol

‑

gel方法对干燥煅烧后的红棕色的纳米γ

‑

fe2o3颗粒进行包覆,具体实验步骤称取0.06g的γ

‑

fe2o3于50ml乙醇中,加入5ml、250g/l的peg

‑

600 水溶液,超声至γ

‑

fe2o3分散均匀。将混合液转移到250ml圆底烧瓶中,在磁力搅拌下加入1.7ml的氨水。用恒压漏斗将30ml无水乙醇和一定量的硅酸四乙酯的混合液缓慢地滴加到圆底烧瓶中。滴加完毕后,在30℃下反应12h,产物用去离子水洗涤,离心分离后在60℃下干燥3h,得到黄棕色产物即为最终得到的核壳结构γ

‑

fe2o3@sio2 颗粒。

12.优选的,在步骤一中,由实验获得fecl3

·

6h2o、(nh4)2fe(so4)2

·

6h2o的最佳摩尔比为1.2:1。

13.优选的,在步骤一中,乙醇的最佳添加量为30ml。

14.优选的,在步骤一中,共沉淀氧化反应最佳温度为300℃。

15.优选的,在步骤二中,溶胶凝胶法中进行复合包覆的最佳温度为30℃。

16.本发明的优点是:本发明的方法操作步骤相对简单安全,合成的γ

‑

fe2o3为纳米颗粒,颗粒较小,分散性好,由制备的γ

‑

fe2o3@sio2的磁损耗性能一般,单体表现为电阻损耗、复合物表现为由界面极化产生的介电损耗。本发明的方法制备出来的具有低频吸波性能的纳米壳核结构的γ

‑

fe2o3@sio2复合材料与其他铁氧体相比,具有很好吸波性能和铁磁行为。因此,本发明具有很高的实际应用价值。

附图说明

17.图1:γ

‑

fe2o3不同厚度的反射损耗曲线

18.图2:不同的硅酸乙酯添加的γ

‑

fe2o3@sio2的反射损耗曲线

19.图3:γ

‑

fe2o3和γ

‑

fe2o3@sio2的xrd图

20.图4:γ

‑

fe2o3和γ

‑

fe2o3@sio2的磁滞回线图

具体实施方式

21.下面结合图1

‑

4对本发明进一步说明,但本发明保护范围不局限所述内容。

22.为了清楚,不描述实际实施例的全部特征,在下列描述中,不详细描述公知的功能和结构,因为它们会使本发明由于不必要的细节而混乱,应当认为在任何实际实施例的开发中,必须做出大量实施细节以实现开发者的特定目标,例如按照有关系统或有关商业的限制,由一个实施例改变为另一个实施例,另外,应当认为这种开发工作可能是复杂和耗费时间的,但是对于本领域技术人员来说仅仅是常规工作。

23.实施案例1

24.步骤一:共沉淀法制备γ

‑

fe2o3

25.用分析天平分别称取三氯化铁(fecl3

·

6h2o)3.277g,配成100ml溶液

①

;硫酸亚铁铵((nh4)2fe(so4)2

·

6h20)3.9445g,配成100ml溶液

②

;氢氧化钠(naoh) 3.3335g,配成100ml溶液

③

;将溶液

①

和溶液

②

混合得溶液

④

,放入60℃油浴温度中边搅拌边加入溶液

③

,加入溶液

③

要快,在几秒钟内完成,所得的溶液

⑤

在油浴锅中磁力搅拌半小时,然后再油浴锅中保温两小时,取出自然冷却,用减压抽滤多次洗涤,除去cl

‑

,na+,so42

‑

,nh4+等,再进行60℃的真空干燥24h,得到晶状fe3o4,研磨成粉末状,300℃下氧化2h,取出研磨,得到γ

‑

fe2o3微粒。

26.步骤二:用溶胶凝胶法与sio2复合

27.采用改进的sol

‑

gel方法对干燥煅烧后的红棕色的纳米γ

‑

fe2o3颗粒进行包覆,具体实验步骤称取0.06g的γ

‑

fe2o3于50ml乙醇中,加入5ml、250g/l的peg

‑

600 水溶液,超声至γ

‑

fe2o3分散均匀。将混合液转移到250ml圆底烧瓶中,在磁力搅拌下加入1.7ml的氨水。用恒压漏斗将30ml无水乙醇和0.07ml的硅酸四乙酯的混合液缓慢地滴加到圆底烧瓶中。滴加完毕后,在30℃下反应12h,产物用去离子水洗涤,离心分离后在60℃下干燥3h,得到黄棕色产物即为最终得到的核壳结构γ

‑

fe2o3@sio2 颗粒。

28.实施案例2

29.步骤一:共沉淀法制备γ

‑

fe2o3

30.用分析天平分别称取三氯化铁(fecl3

·

6h2o)3.277g,配成100ml溶液

①

;硫酸亚铁铵((nh4)2fe(so4)2

·

6h20)3.9445g,配成100ml溶液

②

;氢氧化钠(naoh) 3.3335g,配成100ml溶液

③

;将溶液

①

和溶液

②

混合得溶液

④

,放入60℃油浴温度中边搅拌边加入溶液

③

,加入溶液

③

要快,在几秒钟内完成,所得的溶液

⑤

在油浴锅中磁力搅拌半小时,然后再油浴锅中保温两小时,取出自然冷却,用减压抽滤多次洗涤,除去cl

‑

,na+,so42

‑

,nh4+等,再进行60℃的真空干燥24h,得到晶状fe3o4,研磨成粉末状,300℃下氧化2h,取出研磨,得到γ

‑

fe2o3微粒。

31.步骤二:用溶胶凝胶法与sio2复合

32.采用改进的sol

‑

gel方法对干燥煅烧后的红棕色的纳米γ

‑

fe2o3颗粒进行包覆,具体实验步骤称取0.06g的γ

‑

fe2o3于50ml乙醇中,加入5ml、250g/l的peg

‑

600 水溶液,超声至γ

‑

fe2o3分散均匀。将混合液转移到250ml圆底烧瓶中,在磁力搅拌下加入1.7ml的氨水。用恒压漏斗将30ml无水乙醇和0.10ml的硅酸四乙酯的混合液缓慢地滴加到圆底烧瓶中。滴加完毕后,在30℃下反应12h,产物用去离子水洗涤,离心分离后在60℃下干燥3h,得到黄棕色产物即为最终得到的核壳结构γ

‑

fe2o3@sio2 颗粒。

33.实施案例3

34.步骤一:共沉淀法制备γ

‑

fe2o3

35.用分析天平分别称取三氯化铁(fecl3

·

6h2o)3.277g,配成100ml溶液

①

;硫酸亚铁铵((nh4)2fe(so4)2

·

6h20)3.9445g,配成100ml溶液

②

;氢氧化钠(naoh) 3.3335g,配成100ml溶液

③

;将溶液

①

和溶液

②

混合得溶液

④

,放入60℃油浴温度中边搅拌边加入溶液

③

,加入溶液

③

要快,在几秒钟内完成,所得的溶液

⑤

在油浴锅中磁力搅拌半小时,然后再油浴锅中保温两小时,取出自然冷却,用减压抽滤多次洗涤,除去cl

‑

,na+,so42

‑

,nh4+等,再进行60℃的真空干燥24h,得到晶状fe3o4,研磨成粉末状,300℃下氧化2h,取出研磨,得到γ

‑

fe2o3微粒。

36.步骤二:用溶胶凝胶法与sio2复合

37.采用改进的sol

‑

gel方法对干燥煅烧后的红棕色的纳米γ

‑

fe2o3颗粒进行包覆,具体实验步骤称取0.06g的γ

‑

fe2o3于50ml乙醇中,加入5ml、250g/l的peg

‑

600 水溶液,超声至γ

‑

fe2o3分散均匀。将混合液转移到250ml圆底烧瓶中,在磁力搅拌下加入1.7ml的氨水。用恒压漏斗将30ml无水乙醇和0.12ml的硅酸四乙酯的混合液缓慢地滴加到圆底烧瓶中。滴加完毕后,在30℃下反应12h,产物用去离子水洗涤,离心分离后在60℃下干燥3h,得到黄棕色产物即为最终得到的核壳结构γ

‑

fe2o3@sio2 颗粒。

38.实施案例4

39.步骤一:共沉淀法制备γ

‑

fe2o3

40.用分析天平分别称取三氯化铁(fecl3

·

6h2o)3.277g,配成100ml溶液

①

;硫酸亚铁铵((nh4)2fe(so4)2

·

6h20)3.9445g,配成100ml溶液

②

;氢氧化钠(naoh) 3.3335g,配成100ml溶液

③

;将溶液

①

和溶液

②

混合得溶液

④

,放入60℃油浴温度中边搅拌边加入溶液

③

,加入溶液

③

要快,在几秒钟内完成,所得的溶液

⑤

在油浴锅中磁力搅拌半小时,然后再油浴锅中保温两小时,取出自然冷却,用减压抽滤多次洗涤,除去cl

‑

,na+,so42

‑

,nh4+等,再进行60℃的真空干燥24h,得到晶状fe3o4,研磨成粉末状,300℃下氧化2h,取出研磨,得到γ

‑

fe2o3微粒。

41.步骤二:用溶胶凝胶法与sio2复合

42.采用改进的sol

‑

gel方法对干燥煅烧后的红棕色的纳米γ

‑

fe2o3颗粒进行包覆,具体实验步骤称取0.06g的γ

‑

fe2o3于50ml乙醇中,加入5ml、250g/l的peg

‑

600 水溶液,超声至γ

‑

fe2o3分散均匀。将混合液转移到250ml圆底烧瓶中,在磁力搅拌下加入1.7ml的氨水。用恒压漏斗将30ml无水乙醇和0.15ml的硅酸四乙酯的混合液缓慢地滴加到圆底烧瓶中。滴加完毕后,在30℃下反应12h,产物用去离子水洗涤,离心分离后在60℃下干燥3h,得到黄棕色产物即为最终得到的核壳结构γ

‑

fe2o3@sio2 颗粒。

43.结论

44.吸波性能图:用矢量网络分析仪和傅立叶红外谱仪(ftir)测试分析样品的微波、红外吸收特性以及吸波性能测试,将单体和四组不同的sio2与γ

‑

fe2o3的复合比例进行复合材料吸波性能的研究,得到图1和图2的吸波性能图,在图2从左到右从上到下顺序添加硅酸乙酯的量分别为0.07ml,0.10ml,0.12ml,0.15ml,将图1和图2的吸波性能图进行对比分析看,证明了本专利的吸波材料2

‑

18ghz频段吸波损耗绝对值较大,对比四组不同的比例条件下进行的sio2和γ

‑

fe2o3复合,可得出在加入0.10ml 硅酸乙酯的复合之后得到的γ

‑

fe2o3@sio2在2

‑

18ghz频段其峰值最低,反射损耗最小,吸波损耗绝对值更大。

45.xrd图:选取了吸波性能研究比例最佳的一组和单体进行形貌结构表征,通过x射线衍射仪(xrd)性能测试得出sio2和γ

‑

fe2o3进行复合之后得到图3的xrd图,在xrd 图中明显的看到在20

°

~30

°

左右样品有个强度较弱的sio2非晶态衍射峰,而γ

‑

fe2o3 的峰形基本保持不变,证明γ

‑

fe2o3与sio2复合之后没有破坏原来的γ

‑

fe2o3单体,γ

‑

fe2o3的整体形貌结构完整。

46.振动磁强计图:通过振动磁强计进行磁力强度测试,得到图4所示的振动磁强计,单体的磁滞回线经过坐标原点,无磁滞损耗,表明样品具有超顺磁性,吸波性能较差,而经过复合sio2之后,增加矫顽力产生的磁滞损耗,因此纳米γ

‑

fe2o3@sio2复合材料同时拥有

了电磁损耗和磁滞损耗,再加上也还发生界面极化,产生极化弛豫损耗,因此复合后的材料其吸波性能较单体吸波性能好。

47.尽管已经对本发明的技术方案做了较为详细的阐述和列举,应当理解,对于本领域技术人员来说,对上述实施例做出修改或者采用等同的替代方案,这对本领域的技术人员而言是显而易见,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1