一种曲面玻璃热弯用石墨模具材料制造方法与流程

1.本发明涉及石墨制品领域,具体涉及一种曲面玻璃热弯用石墨模具材料制造方法。

背景技术:

2.自iphone创办人乔布斯构思3d曲面玻璃发展蓝图后,开启了该行业发展趋势,相继有厂商投入3d产品的各种成型技术研发,材料大厂如美国corning、德国schott、日本neg、日本agc也相继开发出适合曲面成型用的玻璃材料,多年以来通过不断改善玻璃硬度与耐刮伤等脆弱问题,3d曲面玻璃已成熟应用于智能手机、平板计算机、智能手表等可穿戴式智能产品、仪表板等3d造型产品。

3.作为3d玻璃热弯过程必须用到的超细结构等静压石墨,模具材料成为制约3d玻璃热弯效率、成本、良品率等的重要因素。目前应用于曲面玻璃热弯行业的等静压石墨材料都严重缺货,一方面超细颗粒石墨本身产能有限;另一方面用于曲面玻璃热弯的超细石墨对部分指标要求较高,成品率较低,造成市场严重紧缺。

4.石墨具有硬度高、导电性好、防辐射、耐腐蚀、导热性好、成本低,而且还具有耐高温的特性。最重要的是石墨具有与玻璃接近的收缩率,温度越高,其体质反而越硬。但并非所有的石墨都适合用于曲面玻璃热弯成型,原材料方面需要满足高纯度、高密度、高强度、小颗粒小孔径,其次是模具结构设计与使用维护。曲面玻璃热弯用石墨材料经过众多厂家的研发试验,最终确定对石墨材料的要求如下:

5.1.颗粒细小均匀、结构紧密;

6.2.肖氏硬度60以上,在机加工及模具性能之间,要考虑合理平衡;

7.3.灰分低,通过提纯降低石墨材料内部杂质元素含量;

8.4.机械强度高,石墨模具要在热弯过程中一定温度条件下稳定受力;

9.5.热膨胀系数合理,要求石墨材料与玻璃的热膨胀系数一致,微小的差异都直接影响玻璃成型的良率;

10.6.其他如气孔率、材质稳定性、导电性、导热性等都影响模具寿命。

11.为了达到上述要求的石墨品质,需要经过一系列处理使其颗粒细小均化,纯度升高,机械强度提高,且气孔率降低。如申请号为cn201810756676.1的中国发明专利公开了一种等静压石墨制备方法及制备装置,是将针状石油焦粉碎,针状石油焦粉煅烧,将煅烧后端针状石油焦粉酸浸,将提纯针状石油焦粉与改性沥青混捏,将针状石油焦粉糊料轧片处理,针状石油焦薄片经冷却后破碎,将破碎后的针状石油焦挤压成圆柱形棒,将石油焦圆柱棒粉碎过筛,将二次石油焦粉与改性沥青混捏,将原料混合物装入橡胶模具中,将等静压成型胚体装入包套,焙烧,得到焙烧制品,将焙烧制品放入浸渍罐中密封浸没,得到所述等静压石墨,该发明提供的一种等静压石墨制备方法能够显著的降低等静压石墨成品的气孔率,使得等静压石墨成品结构均匀,显著提高等静压石墨产品的机械强度。该专利虽然通过酸浸和提纯处理降低了气孔率,但工艺复杂,生产周期长。

12.传统的等静压石墨生产方法是将石油焦、沥青焦或其他炭石墨类原料与煤沥青经混捏成型、焙烧、多次浸渍焙烧,最后石墨化,制品生产周期长、成品率低、坯料均质性差,气孔缺陷严重,不能应用于曲面玻璃热弯行业。

技术实现要素:

13.本发明的目的是提供一种生产周期短、工序少、制品均质性好的高密高强抗氧化的曲面玻璃热弯用石墨模具材料制备方法,能够采用高效环保的制备方法制得具有制备周期短、体密高、机械强度高、无气孔缺陷、抗氧化性好等特点的石墨产品,从而应用于曲面玻璃制备。

14.为解决上述问题,本发明采用以下技术方案:

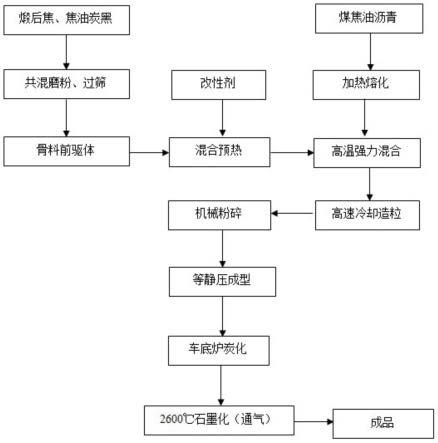

15.一种曲面玻璃热弯用石墨模具材料制造方法,包括如下步骤:

16.(1)将煅后焦与焦油炭黑在球磨机共混磨粉,经过筛处理制得骨料前驱体;

17.(2)将步骤(1)制备得到的骨料前驱体与改性剂按一定比例混合预热,与熔融的液态沥青进行高温强力混合,制得具备塑性的混合散状料;

18.(3)将步骤(2)制备得到的混合散状料在高速冷却混合机中进行造粒,造粒后经机械粉碎机破碎成200目的粉料,制得压粉;

19.(4)将步骤(3)制备得到的压粉装入橡胶模具中,静置排气、振动密封抽真空,再经等静压成型制得生坯;

20.(5)将步骤(4)制备得到的生坯置入不锈钢坩埚内,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉进行焙烧炭化,最后对炭化坯料进行高温石墨化处理,制得可用于曲面玻璃热弯的石墨模具材料成品。

21.本技术采用回收废料煅后焦与焦油炭黑为原料,经过球磨粉碎并筛分处理得到骨料前驱体;采用改性剂对骨料前驱体进行改性处理,提高石墨模具材料的抗氧化性,并进一步与熔融的液态沥青混合,增加材料的塑性,为后续制备提供基础条件;将改性增塑后的混合散状料高速冷却造粒并粉碎为压粉,经过静置排气、振动密封抽真空、等静压成型制得生坯;对生坯进行碳化处理,最后对炭化坯料进行高温石墨化处理,制得可用于曲面玻璃热弯的石墨模具材料成品。

22.煅后焦是石油焦经高温煅烧后的产物,焦油炭黑是煤焦化过程中得到的一种黑色或黑褐色产物,成分主要是碳,并含有少量氧、氢和硫等,本技术选择的原料煅后焦和焦油炭黑均为焦化厂的副产品,属于资源回收再利用,对环境友好。优选的,步骤(1)中,所述煅后焦采用煤系煅后焦,即煤炭煅烧后的产物。相比于煅后焦,其他采用煤系煅后焦更有利于调控成品的机械强度、热导率和高温热膨胀系数。

23.步骤(1)中,采用球磨机制粉,气氛全密闭,能保证物料清洁的同时又无粉尘排放,过程环保。更进一步的,过筛处理采用超声波振动筛处理前驱体,超声波振动筛相比于传统筛网更加清洁高效,避免了杂质污染。优选的,经过筛处理的过筛目数为500目。

24.优选的,煅后焦与焦油炭黑的质量比为100:0-0:100。

25.步骤(2)通过添加改性剂对骨料前驱体进行改性处理,以此增强其抗氧化性,提高成品在曲面玻璃热弯时的使用寿命;通过添加液态沥青,提高其塑性,从而提高混合料粘结性,提高成型合格率。通过上述改性处理,不仅赋予了混合散状料塑性,还提高了抗氧化性,

为后续成型制坯、高温焙烧、为成品应用提供基础。

26.优选的,步骤(2)中,混合预热的预热温度为100-130℃。

27.优选的,步骤(2)中,高温强力混合的温度为150-180℃,时间为1-1.5h。

28.优选的,步骤(2)中,熔融的液态沥青软化点为90-100℃。

29.优选的,步骤(2)中,所述改性剂为具有苯环结构的芳香酯,更为具体的采用邻苯二甲酸二丁酯,其化学式为c16h22o4。

30.优选的,步骤(2)中,所述改性剂、骨料前驱体和液态熔融沥青的使用重量份为:改性剂1-5份,骨料前驱体50-80份,液态熔融沥青20-45份。

31.优选的,步骤(4)中,等静压成型的压力为120-250mpa。

32.步骤(5)是对压制得到的生坯进行炭化处理和高温石墨化处理,采用一次成型的处理方式,保证石墨模具材料的各向同性,避免因受力方向不均匀导致材料性能指标不均匀。

33.优选的,步骤(5)中,所述不锈钢坩埚的底部和侧部均以石英砂作填充料,顶部覆盖细焦粉作为保温隔料。其中,石英砂粒度优选为1-5mm,细焦粉优选粒度0-1mm的冶金焦。

34.优选的,步骤(5)中,车底炉的焙烧温度为850-900℃。

35.优选的,步骤(5)中,所述高温石墨化处理过程中进行通气提纯,通入的气体为氟利昂,通气时间为10-30h,通入量为3-10kg/吨,采用匀速匀量的方式通入。

36.优选的,步骤(5)中,所述石墨化温度为2600℃以上。

37.本发明提供了一种曲面玻璃热弯用石墨模具材料制造方法,与现有技术相比,其突出的特点和优异的效果在于:

38.1.选择的原料煅后焦和焦油炭黑均为焦化厂的副产品,属于资源回收再利用;

39.2.采用的改性剂为具有苯环结构的芳香酯,能有效提高石墨模具材料的抗氧化性;

40.3.采用球磨机和机械磨分别制粉,气氛全密闭,能保证物料清洁的同时又无粉尘排放,过程环保;

41.4.采用超声波振动筛处理前驱体,清洁高效,避免了杂质污染;

42.5.采用一次成型保证石墨模具材料的各向同性,避免因受力方向不均匀导致材料性能指标不均匀;

43.6.采用先进环保、自动化程度高的车底炉进行炭化,保证焙烧成品率;

44.7.控制石墨化温度和通气时间与通入量,满足曲面玻璃热弯用石墨模具材料的导热、导电、抗氧化需求。

附图说明

45.图1为本发明的工艺流程图。

46.图2为本发明实施例2制备得到的石墨模具材料的显微结构图。

47.图3为图2的局部放大图。

48.图4为图2另一部分的局部放大图。

具体实施方式

49.以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

50.实施例1

51.将煤系煅后焦破碎至1mm以下,与微米级焦油炭黑按照5:5质量比例混合放入高速球磨机,制得的混合料使用超声波振动筛过500目制得骨料前驱体。

52.将骨料前驱体与耐高温的芳香酯改性剂邻苯二甲酸二丁酯经机械混合后预热到110℃,再与液态熔融沥青在160℃强力混合1h,再经高速冷却混合机造粒形成1-10mm球状混合料,经机械粉碎机破碎至200目粉料,该压粉的纯度在95%以上。其中改性剂、骨料前驱体和液态熔融沥青按照3:65:32的质量比添加。

53.将制好的压粉装入高弹性橡胶模具中,静置1h自然排气、再密封抽真空,经130mpa等静压成型制得生坯。

54.将生坯置入不锈钢坩埚内,底部和侧部均以1-5mm石英砂作填充料,顶部覆盖0-1mm细焦粉作为保温隔料,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉,以1-5℃/h的升温速率升温至900℃,保温20h,自然冷却至室温取出得到炭坯体,对炭坯体进行石墨化纯化处理,纯化过程通入氟利昂工艺气体,通入时间20h,通入量5kg/吨,石墨化温度2800℃,自然冷却至300℃以下出炉,完成曲面玻璃热弯用石墨模具材料的制备。

55.实施例2

56.将煤系煅后焦破碎至1mm以下,与微米级焦油炭黑按照8:2质量比例混合放入高速球磨机,制得的混合料使用超声波振动筛过500目制得骨料前驱体。

57.将骨料前驱体与耐高温的芳香酯改性剂邻苯二甲酸二丁酯经机械混合后预热到120℃,再与液态熔融沥青在180℃强力混合1h,再经高速冷却混合机造粒形成1-10mm球状混合料,经机械粉碎机破碎至200目粉料,制得压粉,该压粉的纯度在95%以上。其中改性剂、骨料前驱体和液态熔融沥青按照2:55:43的质量比添加。

58.将制好的压粉装入高弹性橡胶模具中,静置1h自然排气、再密封抽真空,经180mpa等静压成型制得生坯。

59.将生坯置入不锈钢坩埚内,底部和侧部均以1-5mm石英砂作填充料,顶部覆盖0-1mm细焦粉作为保温隔料,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉,以1-5℃/h的升温速率升温至900℃,保温20h,自然冷却至室温取出得到炭坯体,对炭坯体进行石墨化纯化处理,纯化过程通入氟利昂工艺气体,通入时间15h,通入量8kg/吨,石墨化温度3000℃,自然冷却至300℃以下出炉,完成曲面玻璃热弯用石墨模具材料的制备。

60.通过微型表面显微镜对精铣过的石墨表面进行结构表征,获取实施例2制备得到的石墨模具材料的显微结构图。从图2中能够看出,本技术制备得到的石墨模具材料孔隙均匀,无明显肉眼可见气孔。图3为图2的局部放大图,表明放大到45倍时表面结构依然均匀,图4为图2另一部分的局部放大图,其中显示了位置2处的孔径为25.605μm。

61.实施例3

62.将煤系煅后焦破碎至1mm以下,与微米级焦油炭黑按照2:8质量比例混合放入高速球磨机,制得的混合料使用超声波振动筛过500目制得骨料前驱体。

63.将骨料前驱体与耐高温的芳香酯改性剂邻苯二甲酸二丁酯经机械混合后预热到120℃,再与液态熔融沥青在170℃强力混合1h,再经高速冷却混合机造粒形成1-10mm球状混合料,经机械粉碎机破碎至200目粉料,制得压粉,该压粉的纯度在95%以上。其中改性剂、骨料前驱体和液态熔融沥青按照5:55:40的质量比添加。

64.将制好的压粉装入高弹性橡胶模具中,静置1h自然排气、再密封抽真空,经150mpa等静压成型制得生坯。

65.将生坯置入不锈钢坩埚内,底部和侧部均以1-5mm石英砂作填充料,顶部覆盖0-1mm细焦粉作为保温隔料,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉,以1-5℃/h的升温速率升温至900℃,保温20h,自然冷却至室温取出得到炭坯体,对炭坯体进行石墨化纯化处理,纯化过程通入氟利昂工艺气体,通入时间25h,通入量8kg/吨,石墨化温度2800℃,自然冷却至300℃以下出炉,完成曲面玻璃热弯用石墨模具材料的制备。

66.实施例4

67.将煤系煅后焦破碎至1mm以下,与微米级焦油炭黑按照9:1质量比例混合放入高速球磨机,制得的混合料使用超声波振动筛过500目制得骨料前驱体。

68.将骨料前驱体与耐高温的芳香酯改性剂邻苯二甲酸二丁酯经机械混合后预热到130℃,再与液态熔融沥青在155℃强力混合1h,再经高速冷却混合机造粒形成1-10mm球状混合料,经机械粉碎机破碎至200目粉料,制得压粉,该压粉的纯度在95%以上。其中改性剂、骨料前驱体和液态熔融沥青按照1:65:34的质量比添加。

69.将制好的压粉装入高弹性橡胶模具中,静置1h自然排气、再密封抽真空,经250mpa等静压成型制得生坯。

70.将生坯置入不锈钢坩埚内,底部和侧部均以1-5mm石英砂作填充料,顶部覆盖0-1mm细焦粉作为保温隔料,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉,以1-5℃/h的升温速率升温至900℃,保温20h,自然冷却至室温取出得到炭坯体,对炭坯体进行石墨化纯化处理,纯化过程通入氟利昂工艺气体,通入时间15h,通入量10kg/吨,石墨化温度2800℃,自然冷却至300℃以下出炉,完成曲面玻璃热弯用石墨模具材料的制备。

71.对比例1

72.将煤系煅后焦破碎至1mm以下,与微米级焦油炭黑按照9:1质量比例混合放入高速球磨机,制得的混合料使用超声波振动筛过500目制得骨料前驱体。

73.将骨料前驱体预热到130℃,再与液态熔融沥青在175℃强力混合1h,再经高速冷却混合机造粒形成1-10mm球状混合料,经机械粉碎机破碎至200目粉料,制得压粉,该压粉的纯度在95%以上。其中骨料前驱体和液态熔融沥青按照70:30的质量比添加。

74.将制好的压粉装入高弹性橡胶模具中,静置1h自然排气、再密封抽真空,经250mpa等静压成型制得生坯。

75.将生坯置入不锈钢坩埚内,底部和侧部均以1-5mm石英砂作填充料,顶部覆盖0-1mm细焦粉作为保温隔料,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉,以1-5℃/h的升温速率升温至900℃,保温20h,自然冷却至室温取出得到炭坯体,对炭坯体进行石墨化纯化处理,纯化过程通入氟利昂工艺气体,通入时间30h,通入量10kg/吨,石墨化温度2800℃,自然冷却至300℃以下出炉,完成曲面玻璃热弯用石墨模具材料的制备。

76.对比例2

77.将煤系煅后焦破碎至1mm以下,与微米级焦油炭黑按照9:1质量比例混合放入高速球磨机,制得的混合料使用超声波振动筛过500目制得骨料前驱体。

78.将骨料前驱体与耐高温的芳香酯改性剂邻苯二甲酸二丁酯经机械混合后预热到130℃并强力混合1h,再经高速冷却混合机造粒形成1-10mm球状混合料,经机械粉碎机破碎至200目粉料,制得压粉,该压粉的纯度在95%以上。其中改性剂、骨料前驱体按照5:95的质量比添加。

79.将制好的压粉装入高弹性橡胶模具中,静置1h自然排气、再密封抽真空,经250mpa等静压成型制得生坯。

80.将生坯置入不锈钢坩埚内,底部和侧部均以1-5mm石英砂作填充料,顶部覆盖0-1mm细焦粉作为保温隔料,将装有生坯的不锈钢坩埚放入温度场均匀的车底炉,以1-5℃/h的升温速率升温至900℃,保温20h,自然冷却至室温取出得到炭坯体,对炭坯体进行石墨化纯化处理,纯化过程通入氟利昂工艺气体,通入时间30h,通入量10kg/吨,石墨化温度2800℃,自然冷却至300℃以下出炉,完成曲面玻璃热弯用石墨模具材料的制备。

81.性能测试:分别取本发明实施例1~4、对比例1~2的石墨模具材料进行性能对比测试,其中:

82.体积密度参照《gb/t24528炭素材料体积密度测定方法》;

83.抗折强度参照《gb/t3074.1石墨电极抗折强度测定方法》;

84.肖氏硬度参照《jb/t8133.4电碳制品物理化学性能试验方法-肖氏硬度》;

85.灰分参照《gb/t1429炭素材料灰分含量的测定方法》。

86.测试结果如表1:

[0087][0088]

表1.成品石墨模具材料的性能测试

[0089]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1