高真空磁控溅射界面辅助提高玻璃焊接强度的方法与流程

1.本发明属于激光焊接技术领域,涉及一种利用特种激光束作为热源的局部热加工工艺,通过高真空磁控溅射在玻璃表面沉积纳米厚度薄膜以提高焊接强度的激光焊接系统。

背景技术:

2.随着微机电系统(mems)、新型传感器、航空航天等领域的发展,这些领域时常需要将玻璃材质的构件连接在一起,例如在新型传感器领域,将光纤端盖和光纤端面连接到一起可以起到增强组件损伤阈值以及保护、密封等作用,此外还能减少菲涅耳反射、密封微结构光纤中产生的超连续谱的空气孔,避免它们由于氢氧基在玻璃内部扩散进一步降解;在备制微流控芯片时,对于复杂的三维微流体通道,则可以在每片玻璃中刻蚀微型沟槽,之后将多片玻璃连接到一起以形成三维通道结构,此时需要将多片玻璃连接到一起。这些领域对玻璃连接的要求越来越严苛,对玻璃之间高强度、高可靠性的连接需求迫在眉睫,因此玻璃之间高强度的连接是一个亟待解决的问题。

3.目前,常用的玻璃连接方法有胶粘剂连接、光学贴合连接、阳极键合等。胶粘剂粘接一般是利用有机或无机胶粘剂的固化反应过程实现物体之间结合作用的技术。粘接技术操作过程相对简单,连接效率高、适用材料范围广泛,但是存在容易老化、易光漂白、释放有毒有害气体污染周围环境等缺点,难以在高温、高负载等严苛的条件下使用。阳极键合是指将抛光的玻璃和半导体等紧密贴合在一起,在300摄氏度至500摄氏度下通入200至2000伏特的直流电,等到电流稳定后再缓慢冷却至室温即可完成连接。阳极键合因其键合界面牢固、长期稳定性好等优点在微流体领域和微机电制造等得到了广泛应用,但其需要两键合材料的热胀系数相近,否则难以成功连接。

4.伴随激光技术的飞速发展,激光被广泛应用于焊接各种材料。玻璃作为一种透明易碎的脆性材料,传统激光光源不能轻易被其所吸收,而且吸热的玻璃由于不同部位的热膨胀程度不同,焊接时容易破裂,故难以用传统的激光焊接方式加工。目前激光焊接玻璃等透明材料主要有两种方法。一种是在焊接界面添加中间吸收层,中间吸收层吸收激光能量温度升高,之后通过热传导的方式将能量传至材料,材料融化后再凝固实现透明材料的连接。这种方法会在焊缝处产生大量的气孔影响焊接强度,此外该方法会产生较大的热影响区不适用于玻璃的精确连接。另一种方法是采用特种焊接光源进行焊接,高功率密度激光通过非线性吸收效应与透明材料之间发生作用从而形成有效焊点,越来越多的科研工作者和工程师将目光转向了特种光源的激光焊接加工应用。用特种激光焊接加工是利用高功率密度的激光束,经过光学系统聚焦后,其激光焦点的功率密度约104~107w/cm2,加工工件置于激光焦点附近进行加热熔化,熔化现象能否产生和产生的强弱程度主要取决于激光作用材料的时间和激光参数。近年来,利用特种光源相继实现了同种类型的玻璃、玻璃及单晶硅之间的焊接。美国polaonyx公司使用特种激光单线/多线扫描,实现了玻璃焊接及密封。h

é

lie等使用特种激光将100μm厚的玻璃端盖微焊接到微结构光纤上,成功为标准光纤和微结

构光纤焊接端盖。tamaki等在研究中使用波长为1558nm的激光成功实现了异种玻璃之间、玻璃与硅片之间的焊接,分别获得了9.87mpa和3.74mpa的焊接强度。

5.如中国专利公开号cn106449439a提出了用皮秒激光对玻璃芯片进行焊接封装,利用皮秒激光可以直接与玻璃发生非线性过程的特点,将玻璃融化后再冷却以实现玻璃的焊接。该方法可避免过大的热量积累,防止玻璃材料过热而破裂,具有较高的加工精度。再如专利cn108609841a提出用皮秒激光对玻璃进行焊接操作,克服了长脉冲激光焊接玻璃的各种缺陷,配合扫描振镜系统以及适当的激光参数实现了在较大间隙下的玻璃焊接。

6.以上方法虽然实现了玻璃的焊接,但是存在激光能量吸收率低的问题,并且其焊接强度难以达到工业产品的需求,亟需进一步提高。

技术实现要素:

7.为了克服传统激光无法直接焊接玻璃等透明材料的缺陷,以及用超快激光焊接时焊接强度低,焊接质量不稳定、焊缝质量差和能量吸收率低的问题。本发明提供一种焊接质量稳定、焊缝形貌好、焊接成品率高,易于实现玻璃高强度,高精度的微焊接方法。

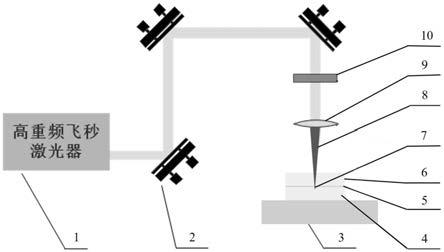

8.本发明通过如下的技术手段实现上述目的。一种高真空磁控溅射界面辅助提高玻璃焊接强度的方法,其特征在于:在焊接所需设备之高重频超快激光器1的前端设置45

°

倾斜面的全反射镜2,以及沿全反射镜2倾斜面垂直光路上方,按45

°

倾斜分布镜像对称的八字俯视全反射镜组成反向u形光路;电控三维运动平台3,高重频超快激光器1产生的超短脉冲光束,通过全反射镜2改变方向传递到反向u形光路末端45

°

俯视全反射镜,将竖直向下射出的超快激光光束8传递到光阑10,通过光阑10调节光斑大小,再通过聚焦镜9聚焦到固定在电控三维运动平台定位夹具上的两叠合待焊玻璃片4的交界面处,超快激光光束8穿过装夹在上待焊玻璃叠合玻璃片6与下待焊玻璃叠合玻璃片4的金属膜5,将超快激光产生的峰锥光丝7通过预定的二维扫描轨迹,在金属膜5扫描轨迹焦点界面上产生非线性吸收效应的熔池,冷却后形成致密的焊缝。

9.本发明相比于现有技术具有如下有益效果:本发明采用高重频超快激光器1产生超短脉冲光束通过全反射镜2改变光路之传递方向,反射到末端45

°

全反射镜,将竖直向下射出的超快激光光束8传递到光阑10,通过光阑10调节光斑大小,再通过聚焦镜9聚焦到固定在电控三维运动平台定位夹具上的两叠合玻璃片的交界面处,该方法可精确控制加工路径,易于获得更大的熔池和更稳定的焊接,实现玻璃高强度高精度的微焊接,操作方便,焊缝均匀性高,加工质量稳定可靠。

10.本发明使用透镜而非物镜聚焦可在玻璃内产生最长达上百微米长的峰锥光丝,将峰锥光丝置于交界面处,有效的降低了对焦难度。并且焊接自动化程度高,可以用计算机进行控制,焊接速度快,功效高,可方便的进行任何复杂形状的焊接;激光焊接热影响区小,材料变形小,无需后续工序处理。

11.本发明利用高真空磁控溅射系统将两玻璃之间镀纳米厚度的金属薄膜,可以使得超快激光在焦点处产生线性吸收效应,增大激光能量的吸收率,结合高重频超快激光的热积累效应在焦点处形成体积更大更均匀的熔池,冷却后即可将玻璃焊接到一起,形成更致密稳定的焊缝,从而有效的提高了玻璃焊接的强度,以及激光能量的利用率。解决了普通连续激光无法焊接玻璃以及超快激光焊接玻璃强度低的问题。并且提高了超快激光焊接玻璃

时的激光能量利用率。产生的峰锥光丝长度达上百微米,降低了对焦难度,有助于使超快激光焊接玻璃技术得到工程化应用,实用性较强,有利于推广应用。

12.本发明采用高真空磁控溅射在玻璃交界面处镀金属纳米薄膜,以此提高玻璃焊接的强度,通过比较有金属膜辅助与无金属膜辅助,当有金属膜辅助时焊缝更为均匀一致,形成的熔池也更大,没有出现热影响区断开的情况。此外,当加入金属膜辅助时还极大的提高了激光能量的利用率。

13.本发明采用玻璃交界面处镀纳米厚度的金属薄膜,在金属薄膜的辅助一下可以使得焊缝融化更均匀,加工过程中产生更大体积的熔池,冷却后的焊缝也更均匀,提高了玻璃焊接的强度。金属膜的加入也使得激光的吸收率增大,提高了激光能量的利用率。利用透镜聚焦后产生的峰锥光丝焊接玻璃,由于峰锥光丝的长度可长至上百微米,可以有效的降低聚焦的难度,进一步推进激光焊接玻璃的工业化应用。有于推进超快激光焊接玻璃技术得到工业化应用,提高该技术的实用价值。

附图说明

14.图1是本发明提高玻璃焊接强度的特种激光焊接系统示意图;图2是发明产生的焊缝(左)与其它方法产生的焊缝(右)的对比图;其中:1

‑

高重频超快激光器,2

‑

全反射镜,3

‑

电控三维运动平台,4

‑

下待焊玻璃片,5

‑

金属薄膜,6

‑

上待焊接玻璃片,7

‑

超快激光光丝,8

‑

超快激光光束,9

‑

聚焦镜,10

‑

光阑。

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

具体实施方式

16.参阅图1。根据本发明,在焊接所需设备之高重频超快激光器1的前端设置45

°

倾斜面的全反射镜2,以及沿全反射镜2倾斜面垂直光路上方,按45

°

倾斜分布镜像对称的八字俯视全反射镜组成反向u形光路;电控三维运动平台3,高重频超快激光器1产生的超短脉冲光束,通过全反射镜2改变方向传递到反向u形光路末端45

°

俯视全反射镜,将竖直向下射出的超快激光光束8传递到光阑10,通过光阑10调节光斑大小,再通过聚焦镜9聚焦到固定在电控三维运动平台定位夹具上的两叠合待焊玻璃片4的交界面处,超快激光光束8穿过装夹在上待焊玻璃叠合玻璃片6与下待焊玻璃叠合玻璃片4的金属膜5,将超快激光产生的峰锥光丝7通过预定的二维扫描轨迹,在金属膜5扫描轨迹焦点界面上产生非线性吸收效应的熔池,冷却后形成致密的焊缝。

17.将两玻璃样品叠放并固定在电控三维运动平台上,调整三维平台的位置,使得激光焦点置于两玻璃样品的交界面处,此时会产生峰锥光丝7,即,峰锥光丝7在金属膜5处;调整到合适的加工参数按照预定的扫描轨迹加工,即可将两玻璃样本焊接到一起。电控三维运动平台可在控制器控制下,在三维空间内以任意轨迹移动。下待焊玻璃片4可由高真空磁控溅射系统的镀金属薄膜5,上待焊玻璃片6可不镀膜,镀金属膜5镀膜在下待焊玻璃片4上。下待焊玻璃片4与上待焊玻璃片6之间的间隙小于1微米。为了保证焊接后两待焊玻璃片品样不脱落,焊接总面积需≥1平方毫米。

18.在可选的实施例中:超短脉冲激光射出的激光为近红外光,其波长为1030nm,脉冲

宽度为215fs,重复频率为75khz

‑

615khz,平均功率1w

‑

10w。下待焊玻璃片4与上待焊玻璃片6为两片石英玻璃,利用高真空磁控溅射系统单面镀50nm

‑

100nm厚的镍膜,扫描速度为1000μm/s

‑

2000μm/s,扫描“几”字型,线间距为50μm

‑

200μm,扫描面积为1

×

1mm2‑

10

×

10mm2。测试结果显示,随着参数的改变,剪切力从100n左右提升到350n左右。当去掉金属膜时其焊接强度大大降低,当激光参数不合适时可能导致样本的破裂。

19.在可选的实施例中:超短脉冲激光射出的激光为近红外光,其波长为1030nm,脉冲宽度为215fs,重复频率为615khz,平均功率2w

‑

6w。加工样品为两片石英玻璃,利用高真空磁控溅射系统单面镀50nm厚的银膜,扫描速度为1000μm/s,扫描“几”字型,线间距为50μm,扫描面积为1

×

1mm2。经过测试发现其焊接强度在70mpa

‑

90 mpa左右,对于没有镀银膜的样品其焊接强度在50mpa

‑

70mpa左右,当把焊接条件下放到无金属膜辅助,且增大两玻璃之间的间隙至大于十几微米时,其焊接强度进一步下降到20mpa

‑

50mpa。

20.以上对本发明实施例进行了详细介绍,本文中应用了具体实施方式对本发明进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及设备;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1