低铝玻璃的浮法生产工艺的制作方法

1.本发明涉及玻璃生产技术领域,尤其涉及一种低铝玻璃的浮法生产工艺。

背景技术:

2.氧化铝(al2o3)作为构成玻璃的重要成分,在药用玻璃包装容器中被广泛地引入玻璃的化学组成,其含量一般占玻璃成分的(2~7)%。铝曾经被人们认为是安全的元素,随着科技的发展,国内外相关研究资料显示,铝元素在人体中的蓄积会导致老年性痴呆病变及脑功能障碍。世界卫生组织、欧洲药典都对相关药品进行铝元素含量的控制,中国药典(2005年版)将人血白蛋白列入控制铝元素的药品,指标为铝残留量≤200ug/l。药品中的铝元素主要来源于其生产工艺及有关设施的污染,作为包装储存容器的药用玻璃,因为含有al2o3化学成分而产生铝元素迁移析出现象,造成药液中铝元素含量的增加,对人体产生危害。

3.低铝玻璃中氧化铝通过降铝可应用于更多医疗、食品领域,现有的玻璃制造中,如果一味降低铝系相关原料,会造成玻璃的性能不达标,故需要一种低铝玻璃及其生产工艺保证其中铝含量可运用于更广泛的领域。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种低铝玻璃的浮法生产工艺。

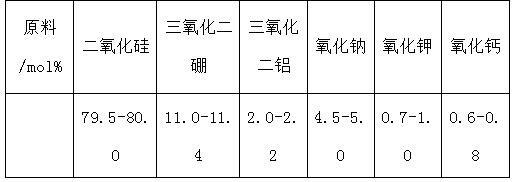

5.本发明提出的一种低铝玻璃,按照摩尔分数如下,包括:二氧化硅为79.5

‑

80.0mol%、三氧化二硼11.0

‑

11.4mol%,三氧化二铝为2.0

‑

2.2mol%、氧化钠为4.5

‑

5.0mol%、氧化钾为0.7

‑

1.0mol%和氧化钙为0.6

‑

0.8mol%。

6.一种低铝玻璃的浮法生产工艺,是按照以下步骤进行的:s1:原料进行破碎、筛分和提升混合,其中原料配比如低铝玻璃中的摩尔分数比例,其中二氧化硅为79.5

‑

80.0mol%、三氧化二硼11.0

‑

11.4mol%,三氧化二铝为2.0

‑

2.2mol%、氧化钠为4.5

‑

5.0mol%、氧化钾为0.7

‑

1.0mol%和氧化钙为0.6

‑

0.8mol%;s2:利用将不同摩尔分数的混合原料通过带式输送机输入至窑头料仓,窑头料仓通过投料机投入至熔窑中熔化,得到液态玻璃;s3:将液态玻璃通过澄清、均化和冷却至流液道,在锡槽中摊平展开拉引挡边形成厚度为不同规格的玻璃带,其中锡槽采用dt法中的锡槽结构;s4:液态玻璃在锡槽中成型,退火窑中自然退火为待修规格的成品玻璃,待修规格的成品玻璃通过检测对玻璃的各项指标进行检测,合格则通过横切、纵切和掰边,形成质检后出厂产品,实现装车出库,未合格品则通过落板装置将其粉碎成碎玻璃,再投入至生产线中熔融再造。

7.本发明中的有益效果为:相对于普通的钠钙硅玻璃和铅晶质玻璃,低铝高硼硅玻璃组分具有定特殊性其si02和b2o3量较高,分别达到了70%

‑

80% 的质量分数和7%

ꢀ‑

13%的质量分数,碱金属含量较

低,约为4%

‑

8%,同时含有0.52%

‑

0.77%质量分数的al2o3,使得微型浮法技术制备的低铝高硼硅平板玻璃能保持良好的理化性能,在现有浮法生产线,设备、工艺等基础上,通过调整通过各个组分之间的摩尔分数配比,降低玻璃铝含量,从而达到降低能耗的目的,同时铝含量更低,适用的领域范围更广。

附图说明

8.图1为本发明提出的一种低铝玻璃的浮法生产工艺的原料配比图;图2为本发明提出的一种低铝玻璃的浮法生产工艺的工艺流程图;图3为本发明提出的一种低铝玻璃的浮法生产工艺的降铝效果对比图。

具体实施方式

9.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

10.实施例1参照图1,一种低铝玻璃,按照摩尔分数如下,包括:二氧化硅为79.5

‑

80.0mol%、三氧化二硼11.0

‑

11.4mol%,三氧化二铝为2.0

‑

2.2mol%、氧化钠为4.5

‑

5.0mol%、氧化钾为0.7

‑

1.0mol%和氧化钙为0.6

‑

0.8mol%。。

11.其中各个组份中较为合理配比如下,二氧化硅为79.7mol%、三氧化二硼11.2mol%,三氧化二铝为2.1mol%、氧化钠为4.8mol%、氧化钾为0.8mol%和氧化钙为0.7mol%。

12.参照图2,其低铝玻璃的浮法生产工艺流程按照以下步骤进行的:s1:原料进行破碎、筛分和提升混合,其中原料配比如低铝玻璃中的摩尔分数比例,其中二氧化硅为79.5

‑

80.0%、三氧化二硼11.0

‑

11.4mol%,三氧化二铝为2.0

‑

2.2mol%、氧化钠为4.5

‑

5.0mol%、氧化钾为0.7

‑

1.0mol%和氧化钙为0.6

‑

0.8mol%;s2:利用将不同摩尔分数的混合原料通过带式输送机输入至窑头料仓,窑头料仓通过投料机投入至熔窑中熔化,得到液态玻璃;s3:将液态玻璃通过澄清、均化和冷却至流液道,在锡槽中摊平展开拉引挡边形成厚度为不同规格的玻璃带,其中锡槽采用dt法中的锡槽结构;s4:液态玻璃在锡槽中成型,退火窑中自然退火为待修规格的成品玻璃,待修规格的成品玻璃通过检测对玻璃的各项指标进行检测,合格则通过横切、纵切和掰边,形成质检后出厂产品,实现装车出库,未合格品则通过落板装置将其粉碎成碎玻璃,再投入至生产线中熔融再造。

13.实施例2一种低铝玻璃,有以下按照摩尔分数的原料组成,其中二氧化硅为71.0

‑

71.5mol%、三氧化二铝为1.50

‑

1.55mol%、氧化钠为15.00

‑

15.80mol%、氧化钙为7.80

‑

7.90mol%、氧化镁3.50

‑

3.70mol%和三氧化二铁为0.06

‑

0.08mol%。

14.其中各个组份中较为合理配比如下,二氧化硅为71.2mol%、三氧化二铝为1.53mol%、氧化钠为15.72mol%、氧化钙为7.78mol%、氧化镁3.62mol%和三氧化二铁为0.07mol%。

15.其通过以下流程完成常规的低铝玻璃制备:

s1:原料混合:将称重后的块状原料,石英砂、纯碱、石灰石、长石等粉碎,筛分,使潮湿原料干燥,将含铁原料进行除铁处理,以保证玻璃质量,得到混合料;s2:熔融:利用带式输送机将处理后的混合料输入至窑头料仓,窑头料仓通过投料机投入至熔窑中熔化,熔窑中的主要燃料为天然气或重油燃料,得到熔融料;s3:预成型:将熔融料通过澄清、均化和冷却至流液道摊平展开拉引挡边形成标准厚度的 玻璃带,玻璃带位于锡槽中成型;s4:热处理:锡槽中成型的玻璃带输入至退火窑中自然退火成型预成品玻璃;s5:检测出库:预成品玻璃通过检测对玻璃的各项指标进行检测,合格则通过整形,形成出厂产品,实现装车出库,未合格品则通过落板装置将其粉碎成碎玻璃,再投入至生产线中熔融再造。

16.参照图3中,实施例2为原浮生工艺下的制品低铝玻璃,实施例1为通过调整配比后的低铝玻璃,可实现降铝效果。

17.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1