一种低成本、高产率SiC单晶的生长方法

一种低成本、高产率sic单晶的生长方法

技术领域

1.本发明涉及一种低成本、高产率sic单晶的生长方法,属于晶体生长技术领域。

背景技术:

2.作为第三代半导体材料的典型代表,sic材料具有禁带宽度大、热导率高、临界击穿场强小、载流子饱和迁移速率高、介电常数小、抗辐射能力强等优异性能。因此sic材料特别适合用于5g射频器件和高电压功率器件。与第一代半导体si制备的器件相比,sic基器件性能优异。如以sic mos为代表的sic功率器件,相比于si基的igbt,sic mos导通电阻可以做的更低,体现在产品上面,如尺寸降低,从而缩小体积,并且开关速度快,功耗相比于传统功率器件大大降低。在电动车领域,sic器件的使用中可以降低功耗,减小体积;同时在高压直流充电桩中应用sic会使得充电时间大大缩短,带来巨大的社会效益。

3.目前限制sic行业发展的瓶颈之一在于:sic衬底成本高,sic衬底成本约为si的4

‑

5倍。sic单晶通常采用物理气相传输法获得,该方法中sic籽晶、sic粉料分别置于等静压石墨坩埚的顶部和底部,采用中频感应加热电源加热至2000℃以上,在sic坩埚内建立温度梯度,sic粉料升华然后在sic籽晶上重结晶实现sic单晶的生长。采用该方法生长sic单晶时,需要将sic籽晶背部粘接到坩埚顶部。sic籽晶粘接对环境、技术人员要求较高,特别是随着sic籽晶直径变大,sic籽晶粘接难度随之增大,导致籽晶粘接合格率较低。籽晶粘接不好会导致在sic晶体生长过程中,由于sic籽晶背部由于无sic生长气相组分保护而引起sic籽晶高温分解,导致晶体中出现微管、空洞等缺陷,生长的晶体将直接报废,无法用于器件的制备。此外采用该方法时,生长一块sic单晶需要消耗一片sic籽晶,导致sic单晶生长成本高、产率低。

4.中国专利文献cn206244927u公开了一种生长不同晶体结构碳化硅单晶的装置。该装置中通过在石墨坩埚上盖的内表面和凸台的上方侧壁设有多个丝扣,石墨坩埚的侧壁具有间隔地设有相同的多个凸台,石墨环形支撑具有间隔地位于所述凸台上,将籽晶固定在凸台上,采用多个籽晶在同一生产设备中同时生长不同晶体结构碳化硅单晶。该装置生长碳化硅单晶时生长气相组分只能通过在凸台的平面上的气孔传输到籽晶表面,即生长气体组分不是正对籽晶生长面,因此生长速率低,效率不高。此外,靠近料表面的籽晶温度高,极易导致籽晶分解,因此容易造成晶体质量劣化。

5.因此,如何提高sic长晶效率,降低sic制备成本,成为本领域亟需解决的技术问题。

技术实现要素:

6.针对现有技术中sic单晶产率低、成本高的技术问题,本发明提供一种低成本、高产率sic单晶的生长方法。

7.本发明的技术方案如下:

8.一种低成本、高产率sic单晶的生长方法,该方法采用双侧生长坩埚进行,所述的

双侧生长坩埚包括坩埚体,坩埚体内设置有两个纵向间隔的多孔石墨片,多孔石墨片将坩埚体的内腔分割成左夹层、生长腔和右夹层,生长腔的顶部壁上设置有卡槽a,生长腔的底部设置有与卡槽a相对的卡槽b,卡槽a与卡槽b之间设置有sic籽晶;

9.生长方法包括步骤如下:

10.1)在左夹层和右夹层中装入sic粉料,卡槽a与卡槽b之间固定上sic籽晶,sic籽晶的左右两侧生长面两端固定上与籽晶倾斜的导流板;

11.2)将装料后的双侧生长坩埚置于在单晶炉中,对单晶炉生长室进行抽真空;

12.3)向生长室内通入载气,开启电源,加热双侧生长坩埚,缓慢升温、降压并在生长室内构建出温度梯度,使生长室内保持一定的温度、压力,sic粉料升华,气体组分通过多孔石墨片传输至sic籽晶,进行晶体生长;

13.4)晶体生长结束后,缓慢降低温度至室温,同时向单晶炉内通入载气至大气压,得到两块sic单晶。

14.根据本发明优选的,多孔石墨片的孔径为0.03~1mm,孔隙率为20%~80%。

15.根据本发明优选的,左夹层:右夹层的体积比为1:1~3:1。装料时根据期望两侧晶体的生长厚度选择不同规格夹层的双侧生长坩埚。

16.进一步优选的,左夹层:右夹层的体积比为1:1~1.5~1。

17.根据本发明优选的,卡槽a、卡槽b均为可调节宽度卡槽,卡槽宽度比sic籽晶厚度宽0.01~0.1mm。

18.卡槽宽度过宽,sic籽晶固定不牢,卡槽宽度过窄时,卡槽会对sic籽晶产生一定的机械应力,这均不利于高质量sic单晶的生长。

19.坩埚底部和顶部的卡槽高度对晶体质量有较大影响。当卡槽高度太高时,会导致卡槽与籽晶接触部分太多,导致籽晶边缘分解,影响晶体的边缘质量;当卡槽高度太低时,籽晶固定不牢。因此,本发明优选的,卡槽a、卡槽b的高度为0.5~5mm;进一步优选的,卡槽a、卡槽b的高度为1~3mm。

20.根据本发明优选的,sic籽晶距离多孔石墨片的距离为30~100mm,进一步优选的,sic籽晶距离多孔石墨片的距离为40~80mm。

21.根据本发明优选的,sic籽晶晶片的厚度为0.5~3mm,sic籽晶直径为2

‑

8英寸。

22.根据本发明优选的,sic籽晶为一片籽晶或两片紧密贴合的籽晶,籽晶为4h

‑

sic晶片或/和6h

‑

sic晶片。

23.进一步优选的,sic籽晶为一片籽晶,同时生长4h

‑

sic单晶和6h

‑

sic单晶时,籽晶选用1片4h

‑

sic晶片或1片6h

‑

sic晶片,籽晶的碳面面向4h

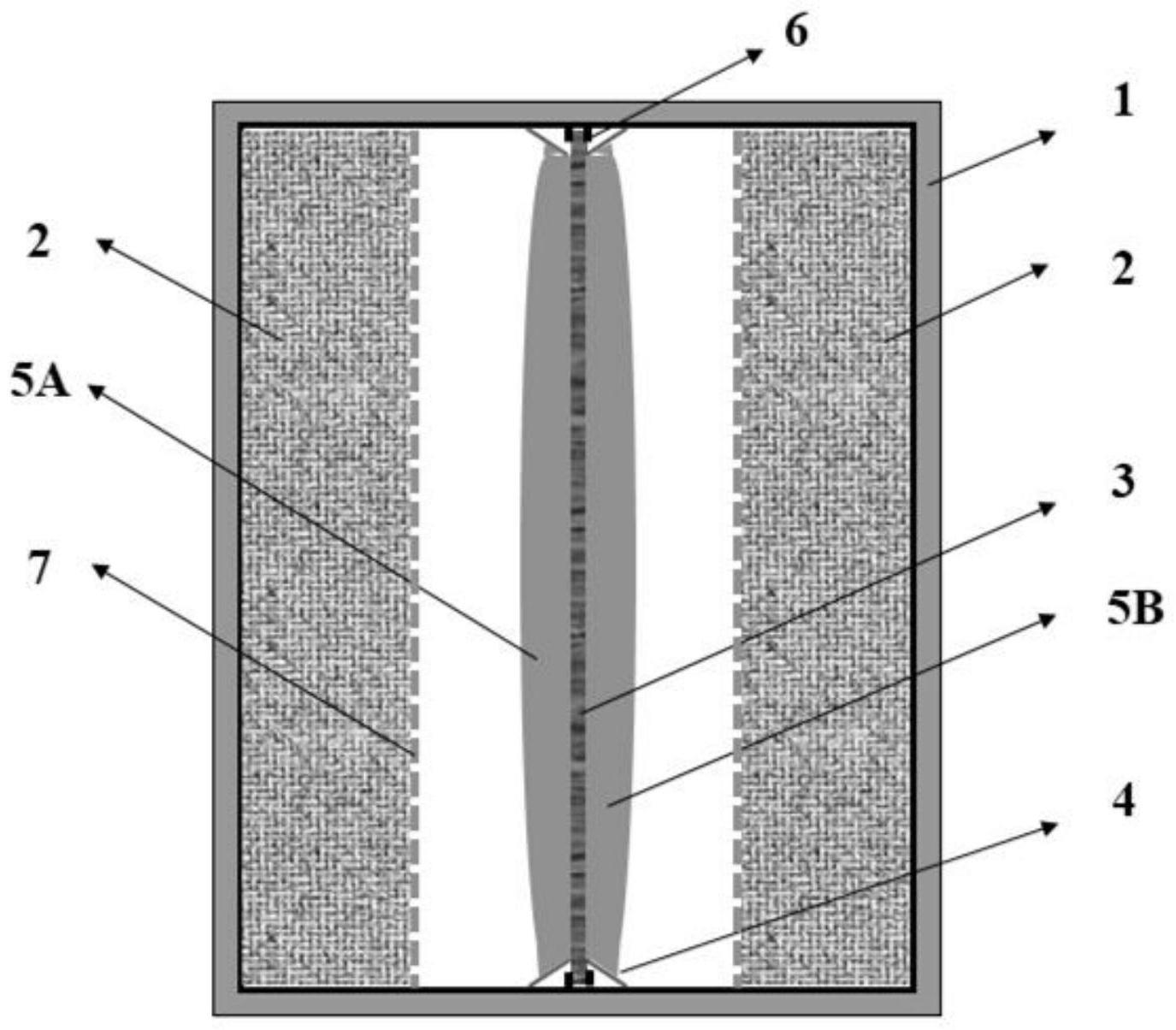

‑

sic单晶生长腔或籽晶的硅面面向6h

‑

sic单晶生长腔。

24.进一步优选的,sic籽晶为两片籽晶时,采用两片sic晶片进行紧密贴合,置于卡槽a、卡槽b中进行固定,当生长两块4h

‑

sic单晶时,选用两片4h

‑

sic晶片作为籽晶,两片晶片的硅面贴合到一块,两片晶片的碳面分别面向生长腔;当生长两块6h

‑

sic单晶时,选用两片6h

‑

sic晶片作为籽晶,两片晶片的碳面贴合到一块,两片晶片的硅面分别面向生长腔;当生长1块4h

‑

sic和1块6h

‑

sic单晶时,选用1片4h

‑

sic和1片6h

‑

sic晶片作为籽晶,4h

‑

sic籽晶的硅面和6h

‑

sic籽晶的碳面贴合到一块,4h

‑

sic籽晶的碳面和6h

‑

sic籽晶的硅面分别面向4h

‑

sic单晶生长腔和6h

‑

sic单晶生长腔。

25.sic晶片的紧密结合可以通过设置卡槽a、b的宽度实现。

26.根据本发明优选的,在籽晶的两端靠近卡槽a、卡槽b的位置设置有与籽晶倾斜的导流板,同一侧两导流板靠近籽晶生长面的间距小于远离籽晶生长面的间距。

27.本发明的导流板用于引导sic生长气体的组分传输。同一侧两导流板靠近籽晶生长面的间距与卡槽的高度有关。同一侧两导流板靠近籽晶生长面的间距为(sic籽晶直径

‑

卡槽高度*2

‑

0.5)~(sic籽晶直径

‑

卡槽高度*2

‑

3)。这主要是为了防止籽晶与卡槽接触部分生长的晶体质量不高,需要借助导流板对生长的晶体进行一次扩径,保证生长晶体边缘部分的高质量。

28.根据本发明优选的,抽真空时,单晶炉生长室的压力小于等于10

‑2pa,进一步优选的,单晶炉生长室的压力小于等于10

‑4pa。目的是去除生长系统内的空气、残余水蒸气;

29.根据本发明优选的,载气为高纯氩气、高纯氦气、高纯氢气或他们的混合气体。

30.根据本发明优选的,加热方式为中频感应加热或电阻加热。

31.根据本发明优选的,步骤3)中,构建出温度梯度为通过调节加热在生长腔内水平方向内存在由sic籽晶指向sic粉料的正温度梯度,sic粉料与sic籽晶之间的温度梯度为20

‑

50℃/cm;在垂直方向存在籽晶中心指向籽晶边缘的正温度梯度,籽晶中心与籽晶边缘之间的温度梯度为5~10℃/cm。

32.本发明通过设计温场,使sic粉料中的高温区位于两个夹层的上下区域,晶体生长结束后剩料会堆积在夹层的中间区域。

33.根据本发明优选的,步骤3)中,晶体保温生长前的升温速率为30~150℃/h,降压速率为10~500mbar/h。

34.根据本发明优选的,步骤3)中,晶体保温生长温度为2100

‑

2350℃,生长压力为1~50mbar,保温时间为40

‑

150h。

35.根据本发明,本发明的方法可以制备n型、p型、非故意掺杂、掺杂半绝缘或高纯半绝缘晶体,晶体偏角为c轴沿<11

‑

20>方向偏离0~8度;也可制备3c

‑

sic、15r

‑

sic等其他晶型的sic单晶。

36.根据本发明,晶体生长结束后,根据籽晶的位置,采用线切割机或砂轮锯片机将生长的2块晶体分开。将制备的2块单晶进行切割、研磨、抛光处理,得到sic衬底。本发明中未作详细限定的部分均按照本领域现有技术。

37.对得到的sic衬底进行微管密度、晶型、x射线摇摆曲线等测试表征,测试结果如图3

‑

图6所示,通过图3

‑

图6可以看出,采用本发明方法制备的sic单晶质量与所采用的籽晶质量相当,与现有技术物理气相传输法制备的sic单晶质量相当或者质量更优,并且一次可以制备出两块sic单晶。

38.本发明的坩埚结构实现了一个坩埚可以同时生长2块sic单晶,同时省去了sic籽晶粘接工艺,节省人力物力,同时降低了大直径sic籽晶粘接不良导致的sic单晶合格率低的问题,大大提高了sic单晶的制备效率,降低了sic单晶成本。制备的sic单晶质量优于或相当于现有技术制备的sic单晶质量,能够用于新能源汽车、光伏发电、5g通讯等领域。

39.本发明与现有技术相比,具有以下显著优良效果:

40.1、本发明的生长方法采用双侧生长坩埚进行,在坩埚的两个夹层放置sic粉料,使sic籽晶的两个面均存在一定浓度的sic生长气相组分,有效避免了晶体高温生长时籽晶分

解的现象,因此可以直接采用清洗好的sic晶片作为sic籽晶,无需对籽晶进行粘接处理,节省了大量人力物力。

41.2、本发明的生长方法无需对籽晶进行粘接处理,因此能够有效避免籽晶粘接问题带来的微管密度大、空洞多甚至多晶等缺陷导致的晶体报废概率,在一定程度上大大提高了sic单晶生长合格率;

42.3、本发明的坩埚结构实现了一个坩埚可以同时生长2块sic单晶,在一个坩埚内构建出2个sic单晶生长腔室,sic粉料面向sic籽晶生长面,在保证生长速率的同时,可以实现一次生长2块sic单晶,大大提高了sic单晶的产率,能够有效降低sic单晶的制备成本。

43.4、本发明的生长方法中sic籽晶的两个面均可作为生长面,籽晶的利用率提高了2倍,充分利用了高质量sic籽晶,大幅度降低了sic籽晶的成本,进而也有效降低了sic单晶的制备成本。

44.5、本发明中的sic单晶生长技术与现有单晶生长技术、设备兼容,方便进行推广应用。

附图说明

45.图1为本发明实施例1中的sic单晶生长原理图;

46.1为石墨坩埚,2为sic粉料,3为sic籽晶,4为导流板,5a、5b分别为生长的4h

‑

sic和6h

‑

sic单晶;6为卡槽,7为多孔石墨片。

47.图2为本发明实施例2中的sic单晶生长原理图;

48.1为石墨坩埚,2为sic粉料,3为sic籽晶,4为导流板,5a、5b为生长的2块4h

‑

sic单晶;6为卡槽,7为多孔石墨片。

49.图3为实施例1中制备的4h

‑

sic单晶衬底应力测试图;

50.图4为实施例1中制备的4h

‑

sic单晶衬底微管分布图;

51.图5为实施例1中生长的4h

‑

sic单晶衬底raman mapping结果;

52.图6为实施例1中生长的4h

‑

sic单晶衬底x光(004)面摇摆曲线半峰宽mapping结果。

具体实施方式

53.下面结合具体实施例对本发明做进一步说明,但不限于此。

54.实施例1

55.同时制备1块4英寸4h

‑

sic单晶和1块4英寸6h

‑

sic单晶的方法,采用双侧生长坩埚进行,双侧生长坩埚如图1所示,所述的双侧生长坩埚包括坩埚体,坩埚体内设置有两个纵向间隔的多孔石墨片7,多孔石墨片7将坩埚体的内腔分割成左夹层、生长腔和右夹层,生长腔的顶部壁上设置有卡槽a,生长腔的底部设置有与卡槽a相对的卡槽b;

56.制备方法步骤如下:

57.(1)装料:将2kg sic粉料、2kg sic粉料分别置于双侧生长坩埚的左夹层和右夹层中,左夹层:右夹层体积比为1:1,多孔石墨片7的孔径为0.03mm,孔隙率为20%;

58.(2)放置籽晶和导流板:选用1片厚度为500um、微管密度为0个/cm

‑2的4英寸4h

‑

sic晶片作为籽晶,置于卡槽a、卡槽b中进行固定。卡槽a、卡槽b的宽度为0.51mm,卡槽a、卡槽b

高度为1mm,sic籽晶距离多孔石墨片30mm,在籽晶的两端靠近卡槽a、卡槽b的位置设置有与籽晶倾斜的导流板4,同一侧两导流板靠近籽晶生长面的间距小于远离籽晶生长面的间距;两导流板靠近籽晶生长面的间距为97.5mm;

59.(3)抽真空:将装料后的双侧生长坩埚置于在单晶炉中,对单晶炉生长室进行抽真空至10

‑2pa;

60.(4)晶体生长:向生长室内通入氩气至1000mbar,打开加热电源,保持升温速率为150℃/h,降压速率为500mbar/h,调节加热在生长腔内水平方向内存在由sic籽晶指向sic粉料的正温度梯度,sic粉料与sic籽晶之间的温度梯度为20

‑

50℃/cm;在垂直方向存在籽晶中心指向籽晶边缘的正温度梯度,籽晶中心与籽晶边缘之间的温度梯度为5~10℃/cm;在2200℃,50mbar保持150h,进行晶体生长;

61.(5)取晶体:晶体生长结束后,缓慢降低温度至室温,同时向单晶炉内通入载气至大气压,取出制备别的2块晶体。

62.采用砂轮锯片机将生长的4h

‑

sic和6h

‑

sic晶体分开。将制备的2块单晶分别进行切割、研磨、抛光处理,得到sic衬底。对得到的sic衬底进行微管密度、晶型、x射线摇摆曲线等测试表征,制备的4h

‑

sic单晶衬底应力测试无明显应力条纹,微管密度为0个/cm

‑2,4h

‑

sic晶型为100%,x光摇摆曲线测试(004)半峰宽全部小于30弧秒(结果如图3

‑

6所示);制备的6h

‑

sic单晶衬底应力测试无明显应力条纹,微管密度为0个/cm

‑2,6h

‑

sic晶型为100%,x光摇摆曲线测试(006)半峰宽全部小于40弧秒。表明采用本发明方法制备的2块sic单晶质量均较高。

63.实施例2

64.同时制备2块6英寸4h

‑

sic单晶的方法,采用双侧生长坩埚进行,双侧生长坩埚如图2所示,所述的双侧生长坩埚包括坩埚体,坩埚体内设置有两个纵向间隔的多孔石墨片7,多孔石墨片7将坩埚体的内腔分割成左夹层、生长腔和右夹层,生长腔的顶部壁上设置有卡槽a,生长腔的底部设置有与卡槽a相对的卡槽b;

65.制备方法步骤如下:

66.(1)装料:将3kg sic、1kg sic粉料分别置于双侧生长坩埚的左夹层和右夹层中,左夹层:右夹层体积比为3:1,多孔石墨片的孔径为1.0mm,孔隙率为60%;

67.(2)放置籽晶和导流板:选用2片厚度为800um、微管密度为3.2个/cm2的6英寸4h

‑

sic晶片作为籽晶,两片籽晶的硅面紧密贴合到一块,两片晶片的碳面分别面向两个生长腔;置于卡槽a、卡槽b中进行固定。卡槽a、卡槽b的宽度为0.90mm,卡槽a、卡槽b的高度为0.5mm,sic籽晶距离多孔石墨片分别为40、80mm,在籽晶的两端靠近卡槽a、卡槽b的位置设置有与籽晶倾斜的导流板4,同一侧两导流板靠近籽晶生长面的间距小于远离籽晶生长面的间距;两导流板靠近籽晶生长面的间距为147mm;

68.(3)抽真空:将装料后的双侧生长坩埚置于在单晶炉中,对单晶炉生长室进行抽真空至10

‑2pa;

69.(4)晶体生长:向生长室内通入氩气至1000mbar,打开加热电源,保持升温速率为50℃/h,降压速率为100mbar/h,调节加热在生长腔内水平方向内存在由sic籽晶指向sic粉料的正温度梯度,sic粉料与sic籽晶之间的温度梯度为20

‑

50℃/cm;在垂直方向存在籽晶中心指向籽晶边缘的正温度梯度,籽晶中心与籽晶边缘之间的温度梯度为5~10℃/cm;在

2100℃,1mbar保持40h,进行晶体生长;

70.(5)取晶体:晶体生长结束后,缓慢降低温度至室温,同时向单晶炉内通入载气至大气压,取出制备别的2块晶体。

71.采用线切割机将生长的2块6英寸4h

‑

sic晶体分开。将制备的2块单晶分别进行切割、研磨、抛光处理,得到sic衬底。对得到的sic衬底进行微管密度、晶型、x射线摇摆曲线等测试表征,制备的2块4h

‑

sic单晶衬底应力测试无明显应力条纹,微管密度为3.7个/cm

‑2,4h

‑

sic晶型为100%,x光摇摆曲线测试(004)半峰宽全部小于45弧秒。表明采用本发明方法制备的2块sic单晶质量均较高。

72.实施例3

73.同时制备2块8英寸6h

‑

sic单晶的方法,采用双侧生长坩埚进行,

74.制备方法步骤如下:

75.(1)装料:将4kg sic粉料、4kg sic粉料分别置于双侧生长坩埚的左夹层和右夹层中,左夹层:右夹层体积比为1:1,多孔石墨片的孔径为1.0mm,孔隙率为80%;

76.(2)放置籽晶和导流板:选用2片厚度为3000um、微管密度为5.5个/cm2的8英寸6h

‑

sic晶片作为籽晶,两片籽晶的硅面紧密贴合到一块,两片晶片的碳面分别面向两个生长腔;置于卡槽a、卡槽b中进行固定。卡槽a、卡槽b的宽度为3.05mm,卡槽a、卡槽b的高度为3.0mm,sic籽晶与两侧夹层多孔石墨片距离均为40mm,在籽晶的两端靠近卡槽a、卡槽b的位置设置有与籽晶倾斜的导流板4,同一侧两导流板靠近籽晶生长面的间距小于远离籽晶生长面的间距;两导流板靠近籽晶生长面的间距为193mm;

77.(3)抽真空:将装料后的双侧生长坩埚置于在单晶炉中,对单晶炉生长室进行抽真空至10

‑4pa;

78.(4)晶体生长:向生长室内通入氩气至1000mbar,打开加热电源,保持升温速率为30℃/h,降压速率为10mbar/h,调节加热在生长腔内水平方向内存在由sic籽晶指向sic粉料的正温度梯度,sic粉料与sic籽晶之间的温度梯度为20

‑

50℃/cm;在垂直方向存在籽晶中心指向籽晶边缘的正温度梯度,籽晶中心与籽晶边缘之间的温度梯度为5~10℃/cm;在2350℃,50mbar保持100h,进行晶体生长;

79.(5)取晶体:晶体生长结束后,缓慢降低温度至室温,同时向单晶炉内通入载气至大气压,取出制备别的2块晶体。

80.采用线切割机将生长的2块8英寸6h

‑

sic晶体分开。将制备的2块单晶分别进行切割、研磨、抛光处理,得到sic衬底。对得到的sic衬底进行微管密度、晶型、x射线摇摆曲线等测试表征,制备的2块4h

‑

sic单晶衬底应力测试无明显应力条纹,微管密度为5.5个/cm

‑2,6h

‑

sic晶型为100%,x光摇摆曲线测试(006)半峰宽全部小于50弧秒。表明采用本发明方法制备的2块6h

‑

sic单晶质量均较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1