一步合成自掺杂菊花叶衍生碳基材料氧还原催化剂的方法

1.本发明属于氧还原催化剂的制备技术领域,具体涉及一种一步合成自掺杂菊花叶衍生碳基材料氧还原催化剂的方法。

背景技术:

2.能源需求的增长和化石能源的过度使用污染以及破坏环境是当前社会发展面临的重要矛盾。为了缓解这一状况,燃料电池和金属

‑

空气电池作为新一代环保型储能转换装置得到了迅速发展。由于燃料电池阴极氧还原反应的orr反应动力学迟缓,严重制约了燃料电池的发展。铂基材料虽然可以作为阴极材料解决这一技术问题,但由于其资源短缺、价格较高、耐久性差、耐甲醇性差等原因不能长期使用。因此,寻找合适的阴极材料来替代铂基材料显得尤为重要。近年来,生物质衍生的无金属掺杂多孔碳材料作为催化剂得到了广泛的研究。由于具有高比表面积、多级多孔结构、优良的导电性和优异的化学热稳定性,生物质衍生的多孔碳材料已被证明是一种有效的氧还原催化剂。

技术实现要素:

3.本发明解决的技术问题是提供了一种简单、低成本、对环境友好且可大规模制备的一步合成自掺杂菊花叶衍生碳基材料氧还原催化剂的方法,该方法通过一步热解菊花叶前驱体、氢氧化锌和氯化锌混合物得到一系列自掺杂菊花叶衍生碳基材料氧还原催化剂。本发明解决的技术问题有:一、原料来源非常广泛,前驱体来源于菊花的叶子,符合对环境友好的要求,而且菊花在全世界各地都有广泛的种植,因此原料来源非常广泛。二、该前驱体中含有丰富的c、n、o、p、s、f等元素,多种杂元素的掺杂可以调节碳原子电荷的再分布,从而提高电子传递能力,并引入边缘缺陷来提高电化学活性,所以合成过程中不需要引入外加的杂原子源,因此大大减少了制备过程中所需要的人力、物力、财力,而且实验过程一步完成,十分简洁高效。三、本发明提供了一种新型的活化剂及模板剂组合形式,即采用质量比为1:1的zncl2与zn(oh)2的组合形式,在热解过程中产生了微孔、中孔和大孔,微孔可以扩大相应碳材料的比表面积,介孔可以为离子传递提供一个低阻力的通道,而大孔可以减小离子扩散距离。因此,多级多孔碳结构可以显著提高其电化学催化性能。

4.本发明为解决上述技术问题采用如下技术方案,一步合成自掺杂菊花叶衍生碳基材料氧还原催化剂的方法,其特征在于具体过程为:

5.步骤s1:将菊花叶清洗干净后进行干燥、粉碎,将粉碎后的菊花叶前驱体与模板剂zncl2和zn(oh)2进行混合搅拌后得到物料a;

6.步骤s2:将步骤s1得到的物料a转移至刚玉舟并置于管式炉中,在惰性气氛保护下,以5℃/min的升温速率升温至300℃并保温60min,再以10℃/min的升温速率升温至900℃并保温120min,然后自然降温至室温得到物料b;

7.步骤s3:将步骤s2得到的物料b转移至容器中并加入酸性溶液浸泡24h,再用高纯水洗涤至滤液呈中性,然后置于60℃鼓风干燥箱中干燥12h得到菊花叶衍生的分层多孔碳

材料氧还原催化剂。

8.进一步优选,步骤s1中所述菊花叶前驱体与模板剂zncl2和zn(oh)2的质量比为2:1:1。

9.进一步优选,步骤s2中所述惰性气体为氮气。

10.进一步优选,步骤s3中所述酸性溶液为浓度2m的盐酸溶液。

11.进一步优选,所述一步合成自掺杂菊花叶衍生碳基材料氧还原催化剂的方法,其特征在于具体步骤为:

12.步骤s1:将1.0g充分干燥且粉碎后的菊花叶前驱体与0.5g模板剂zncl2和0.5g模板剂zn(oh)2置于研钵中充分混匀得到物料a3;

13.步骤s2:将步骤s1得到的物料a3置于管式炉中,在n2氛围中以5℃/min的升温速率升温至300℃并保温60min,再以10℃/min的升温速率升温至900℃并保温120min,然后自然降温至室温得到物料b3;

14.步骤s3:将步骤s2得到的物料b3转移至容器中并加入浓度为2m的盐酸溶液浸泡24h,再用高纯水洗涤滤液至中性,然后置于60℃鼓风干燥箱干燥12h得到菊花叶衍生碳基材料氧还原催化剂,菊花叶衍生碳基材料氧还原催化剂中c含量为85.04wt%,n含量为3.47wt%,o含量为9.42wt%,f含量为1.09wt%,s含量为0.56wt%,该菊花叶衍生碳基材料氧还原催化剂具有优异的氧还原催化性能、良好的稳定性以及抗甲醇干扰性能。

15.本发明与现有技术相比具有以下有益效果:

16.1、本发明前驱体来源于菊花的叶子,符合对环境友好的要求,而且菊花在全世界各地都有广泛的种植,因此原料来源非常广泛;

17.2、本发明的菊花叶前驱体中含有丰富的c、n、o、p、s、f元素,多种杂元素的掺杂可以调节碳原子电荷的再分布,从而提高电子传递能力,并引入边缘缺陷来提高电化学活性,因此过程中不需要引入外加的杂原子,从而大大减少了制备过程中所需要的人力、物力、财力,而且实验过程一步完成,简洁高效;

18.3、本发明提供了一种新型的活化剂及模板剂组合形式,采用质量比为1:1的zncl2与zn(oh)2的组合形式,在热解过程中产生了微孔、介孔和大孔,微孔可以扩大相应碳材料的比表面积,介孔可以为离子传递提供一个低阻力的通道,而大孔可以减小离子扩散距离。

附图说明

19.图1为实施例1制备的目标产物c1的扫描电镜图;

20.图2为实施例1制备的目标产物c1的孔径分布图;

21.图3为实施例1

‑

3制备的目标产物c1

‑

c3的x射线衍射图;

22.图4为实施例1制备的目标产物c1的x射线光电子能谱图(全谱);

23.图5为实施例1

‑

3制备的目标产物c1

‑

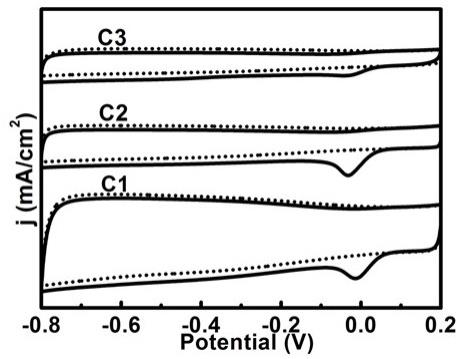

c3的循环伏安曲线。

具体实施方式

24.以下通过实施例对本发明的上述内容做进一步详细说明,但不应该将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容实现的技术均属于本发明的范围。

25.实施例1

26.步骤s1:将1.0g充分干燥且粉碎后的菊花叶前驱体与0.5g模板剂zncl2和0.5g模板剂zn(oh)2置于研钵中充分混匀得到物料a1;

27.步骤s2:将步骤s1得到的物料a1置于管式炉中,在n2氛围中以5℃/min的升温速率升温至300℃并保温60min,再以10℃/min的升温速率升温至900℃并保温120min,然后自然降温至室温得到物料b1;

28.步骤s3:将步骤s2得到的物料b1转移至容器中并加入浓度为2m的盐酸溶液浸泡24h,再用高纯水洗涤滤液至中性,然后置于60℃鼓风干燥箱干燥12h得到目标产物c1。

29.实施例2

30.步骤s1:将1.0g充分干燥且粉碎后的菊花茎前驱体与0.5g模板剂zncl2和0.5g模板剂zn(oh)2置于研钵中充分混匀得到物料a2;

31.步骤s2:将步骤s1得到的物料a2置于管式炉中,在n2氛围中以5℃/min的升温速率升温至300℃并保温60min,再以10℃/min的升温速率升温至900℃并保温120min,然后自然降温至室温得到物料b2;

32.步骤s3:将步骤s2得到的物料b2转移至容器中并加入浓度为2m的盐酸溶液浸泡24h,再用高纯水洗涤滤液至中性,然后置于60℃鼓风干燥箱干燥12h得到目标产物c2。

33.实施例3

34.步骤s1:将1.0g充分干燥且粉碎后的菊花叶前驱体与0.5g模板剂zncl2和0.5g模板剂zn(oh)2置于研钵中充分混匀得到物料a3;

35.步骤s2:将步骤s1得到的物料a3置于管式炉中,在n2氛围中以5℃/min的升温速率升温至300℃并保温60min,再以10℃/min的升温速率升温至900℃并保温120min,然后自然降温至室温得到物料b3;

36.步骤s3:将步骤s2得到的物料b3转移至容器中并加入浓度为2m的盐酸溶液浸泡24h,再用高纯水洗涤滤液至中性,然后置于60℃鼓风干燥箱干燥12h得到目标产物c3。

37.实施例4

38.用电子天平称取一定量研磨成粉末状的自掺杂菊花叶衍生碳基材料氧还原催化剂c1、c2、c3样品,将其和一定量的5wt%的nafion及高纯水混合均匀,超声数分钟,得到均匀的墨水状分散液。用移液枪移取适量上述制备好的墨水状溶液滴于清洗干净的玻璃碳电极上,并在室温下自然晾干,工作电极便制备完成。所有的电化学测试均采用三电极体系。在进行线性扫描伏安(lsv)测试时,工作电极是直径为5mm的涂有一定体积、一定浓度活性物质(上述制备好的墨水状溶液)的带有铂环的玻璃碳电极,参比电极和对电极分别是hg/hgo和pt(1cm2),电解液是o2/n2饱和的0.1mol

·

l

‑1的koh溶液,测试时扫描速度是10mv

·

s

‑1,旋转速度为1600rpm,扫描范围是

‑

0.8v~0.4v。循环伏安(cv)测试时,工作电极是直径为3mm的涂有一定体积、一定浓度的活性物质(上述制备好的墨水状溶液)的玻璃碳电极,参比电极、对电极、电解液以及测试条件和上述lsv条件相同。

39.如图5所示,为所有实施例c1、c2、c3产品的循环伏安曲线,对应的氧还原电位分别为

‑

0.012v、

‑

0.033v和

‑

0.035v。

40.以上实施例描述了本发明的基本原理、主要特征及优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原

理,在不脱离本发明原理的范围下,本发明还会有各种变化和改进,这些变化和改进均落入本发明保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1