一种磺胺脒碱析溶液氨气分离回收方法与流程

1.本发明属于医药生产技术领域,涉及一种氨气分离回收方法,具体涉及一种磺胺脒碱析溶液氨气分离回收方法。

背景技术:

2.磺胺脒碱析溶液主要含有磺胺、胺类有机物(包括胍类、尿素或/和三聚氰胺等)以及无机钠盐等,其在高温(150~250℃)进行反应可以生成氨气和co2等气相反应产物;然而氨气和co2容易反应生成碳酸铵之类的盐类,因此反应生成的氨气和co2需要及时分离,有必要设计磺胺脒碱析溶液氨气分离回收方法。

技术实现要素:

3.本发明目的是为了克服现有技术的不足而提供一种磺胺脒碱析溶液氨气分离回收方法。

4.为达到上述目的,本发明采用的技术方案是:一种磺胺脒碱析溶液氨气分离回收方法,它包括以下步骤:

5.(a)将混合气体于9~11barg的压力条件下进行选择性氨气吸收,经减压、换热得含氨溶液;所述混合气体为磺胺脒碱析溶液反应后经气液分离的气相产物;所述选择性氨气吸收于氨气吸收塔中进行,所述氨气吸收塔的塔板数为5~10块、塔顶温度为50~60℃且塔底温度为160~170℃,所述反应产物的进气流量为1.0~1.5t/h且吸收液的进液流量为4.0~5.0t/h;

6.(b)将含氨溶液进行精馏得塔顶产品和塔底产品;

7.(c)将所述塔顶产品进行冷凝、回流得气相产物和液相产物;

8.(d)控制所述液相产物的回流比,使其部分回流以进行精馏、剩余部分以形成氨水。

9.优化地,步骤(a)中,所述氨气吸收塔中吸收液的温度为30~50℃。

10.进一步地,步骤(a)中,所述压力为10barg。

11.优化地,步骤(b)中,所述精馏采用精馏塔进行,所述精馏塔的塔板数为18~22块、塔顶温度为85~90℃且塔底温度为91~100℃,所述精馏塔的进液流量为5.5~6.0t/h且塔底的出液流量为5.0~5.4t/h。

12.优化地,步骤(d)中,所述回流比为1:8.5~9.5。

13.进一步地,步骤(c),还将部分塔底产品回流至精馏塔中,所述塔底产品的回流比为1:5~7。

14.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明磺胺脒碱析溶液氨气分离回收方法,通过精确控制选择性氨气吸收的条件,能够实现氨气和co2的分离,减少对大气的污染和尾气处理的经济投入,而且可以利用氨气制备氨水而具有经济价值。

附图说明

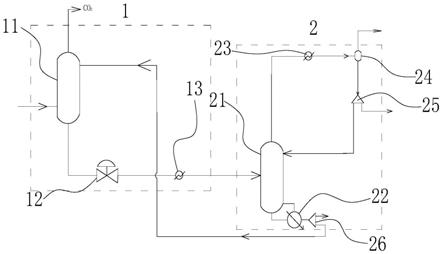

15.图1为本发明磺胺脒碱析溶液氨气分离回收方法采用的设备流程图。

具体实施方式

16.下面将结合对本发明优选实施方案进行详细说明。

17.实施例1

18.本实施例提供一种磺胺脒碱析溶液氨气分离回收方法,采用如图1所示的设备进行处理,该设备包括吸收组件1和精馏组件2等。

19.吸收组件1包括氨气吸收塔11、减压阀12和换热器13。氨气吸收塔11的中部(在本实施例中,为中下部)用于物料(即混合气体,水蒸气、氨气和二氧化碳的混合气体)的输入,使得物料被输送至氨气吸收塔11的中下部经喷淋吸收形成含氨液体,而未被吸收的气体(主要是co2)达标外排或吸收处理。减压阀12与氨气吸收塔11的底部相连通,用于控制管道内的液体压力以平稳出液。换热器13与减压阀12相连接,用于对经减压阀12导入换热器13内的液体进行加热。

20.精馏组件2包括精馏塔21、再沸器22、塔顶冷凝器23和回流罐24等。精馏塔21的中部与换热器13相连通,用于对流入的换热器13出液进行精馏处理(精馏塔21的顶部出料主要为氨气和水蒸气的混合气体)。再沸器22与精馏塔21相连接以配合,以提高精馏塔21的精馏效果。塔顶冷凝器23与精馏塔21的顶部相连通,用于对精馏塔21顶部的出料进行冷却处理。回流罐24与塔顶冷凝器23相连接,从而对塔顶冷凝器23的出料进行再次蒸馏以形成气相(气相为空气等不凝气体,被输送至尾气吸收装置)和液相(液相为氨水,后续形成25%的氨水;还可以通过后述的回流比对其浓度进行控制,范围为15~30%),可以提高产物回收率。在本实施例中,再沸器22还通过第二回流管与氨气吸收塔11相连通,用于将其内的液体物料导入氨气吸收塔11以吸收氨气,减少水的使用而更为环保。回流罐24还通过第三回流管与精馏塔21相连通(即与精馏塔21的上部相连通),进一步提高产物回收率。上述的第二回流管和第三回流管均可以连接回流比控制器,以实现对回流比例的精确控制。

21.上述磺胺脒碱析溶液氨气分离回收方法,具体包括以下步骤:

22.(a)对混合气体进行选择性氨气吸收;具体为:用氨气吸收塔21,其塔板数为5~10块(在本实施例中为8块)、塔顶温度为50~60℃(在本实施例中为54℃)且塔底温度为160~170℃(在本实施例中为163℃),氨气吸收塔中混合气体的进气流量为1.0~1.5t/h(在本实施例中为1.36t/h)且吸收液的进液流量为4.0~5.0t/h(在本实施例中为4.50t/h);吸收液的温度可以为30~50℃(在本实施例中为40℃)。而氨气吸收塔21的出液参数为:163℃、10barg、气相分率0;亦即氨气吸收塔21于10barg的条件下进行选择性氨气吸收),经减压(用减压阀22,减压后的出液参数为:112℃、1barg、气相分率0.1)、换热(用换热器23)得含氨溶液(106℃、1barg、气相分率0);而未被吸收的气体(主要是co2,54℃、9barg、气相分率1、流量为0.19t/h)达标外排(也可用常规的碱液吸收处理)。上述混合气体是将磺胺脒碱析溶液(我司生产某批次磺胺脒时得到的磺胺脒碱析溶液,其物料组成处于常规的范围内:含3~8%的磺胺、5~10%胺类有机物以及钠盐10~15%,质量百分含量)加热至160~180℃,经连续反应、气液分离得到的第一气相产物(经检测第一气相产物包含:水汽1.00t/h、nh30.15t/h和co20.21 t/h);

23.(b)将含氨溶液进行精馏得塔顶产品和塔底产品,精馏塔的进液流量为5.5~6.0t/h、塔底的出液流量为5.0~5.4t/h(在本实施例中进液流量为5.67t/h,同前述减压阀22的物料流量;出液流量为5.26t/h);用精馏塔31并配合再沸器32,精馏塔的塔板数为18~22块(在本实施例中为20块);塔顶产品的参数为:89℃、0barg、气相分率1(温度为85~90℃、塔顶产品的流量为0.40~0.50t/h,在本实施例中为89℃、塔顶产品的流量为0.46t/h),塔底产品(废水,氨氮≤25mg/l;一部分排入外购的现有环保处理系统,另一部分用作氨气的吸收溶剂导入氨气吸收塔21;出液流量为5.26t/h,参见前述导入氨气吸收塔21的流量为4.50t/h,则排入环保设备的流量约为0.76t/h;即一部分与另一部分的比例约为1:6)的参数为:94℃、0barg、气相分率1(温度为91~100℃,在本实施例中为94℃)。

24.(c)将塔顶产品进行冷凝(用塔顶冷凝器33,出液参数为:23℃、0barg、气相分率0)、回流(用回流罐34;在本实施例中,冷凝流量和回流罐34进液流量相互独立地等同于前述塔顶产品的流量,即0.46t/h)得气相产物(23℃、0barg、气相分率1;流量仅为1.71

×

10

‑4kg/h)和液相产物(23℃、0barg、气相分率0;基本等于回流罐34进液流量,约为0.46t/h);

25.(d)控制液相产物的回流比(即液相产物中进行精馏、形成氨水的比例为1:8.5~9.5,在本实施例中为1:9),使其部分回流至精馏塔31以进行精馏(流量约为0.045t/h)、剩余部分用于形成25%的氨水(流量为0.41t/h;根据副产氨水量与废水中氨氮量计算,产率为90%,下同;如果调解此处的回流比,可以得到不同浓度15~30%的氨水)。

26.实施例2

27.本实施例提供一种磺胺脒碱析溶液氨气分离回收方法,它与实施例1中的基本一致,不同的是:步骤(a)中,氨气吸收塔21于9barg的条件下进行选择性氨气吸收,使得氨气吸收塔21的出液压力为9barg;氨水的产率为88.5%。

28.实施例3

29.本实施例提供一种磺胺脒碱析溶液氨气分离回收方法,它与实施例1中的基本一致,不同的是:步骤(a)中,氨气吸收塔21于11barg的条件下进行选择性氨气吸收,使得氨气吸收塔21的出液压力为11barg;氨水的产率为90.1%。

30.对比例1

31.本实施例提供一种磺胺脒碱析溶液氨气分离回收方法,它与实施例1中的基本一致,不同的是:步骤(a)中,吸收压力改变为常压,导致产生碳酸铵副产物,氨水的产率仅约为28%。

32.对比例2

33.本实施例提供一种磺胺脒碱析溶液氨气分离回收方法,它与实施例1中的基本一致,不同的是:步骤(a)中,吸收压力改变为15barg,氨水的产率为85.0%。

34.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据依据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1