一种用于蜂窝陶瓷蓄热体表面改性锆刚玉料浆其制浆方法

1.本发明属于陶瓷表面改性技术领域,涉及改性料浆的制备,尤其涉及一种用于蜂窝陶瓷蓄热体表面改性锆刚玉料浆及其制浆方法。

背景技术:

2.蜂窝陶瓷蓄热体是目前所用蓄热材料中结构较合理、换热效率较高的一种蓄热体,其优点是蜂窝体体积小、换热与节能效果好、便于实现自动化控制、配套设备简单等,其中以正方形格孔结构蓄热体应用最为广泛。但在实际生产中却普遍存在蓄热体格孔积灰堵塞、格孔熔融变形、通孔开裂破碎等问题,导致蓄热体使用寿命较短,严重地影响了蜂窝蓄热体的综合使用性能和蓄热式燃烧的节能效果[王波,等,2020;朱善合,等,2015]。目前,根据蓄热体破损原因的分析,结合国内外相关报道[al

‑

harbi o a,et al,2015],总结了如下延缓蜂窝蓄热体破损,延长蓄热体使用寿命的改进措施:(1)合理控制空燃比,保证合适的炉内气氛和温度,尽量减少氧化铁皮的生成量,减缓高温段蓄热体与铁氧化物反应的低熔点物质生成,从而延缓蓄热体积灰堵塞。(2)加强煤气质量控制,减少煤气中粉尘和水含量;在煤气蓄热室内加抖动式滤灰网。(3)用耐火泥封堵蜂窝蓄热体上部闪缝。采用混有高温耐火纤维的耐火泥浆封堵,可使用较长时间,从而避免蓄热箱内换热气体偏流或短路。(4)加热炉分段、蓄热箱内分层使用材质、规格不同的蜂窝蓄热体或开发高性能蜂窝蓄热体。(5)由于高炉煤气本身的特性,蓄热体的堵塞和蓄热能力的下降几乎是必然的,应根据蓄热体受堵后对生产的影响程度(生产下降、能耗上升)定期更换蓄热体。

[0003]

上述方法可以达到改善蜂窝陶瓷蓄热体格孔积灰堵塞、格孔熔融变形、通孔开裂破碎等影响其使用寿命的问题,但是,关于采用抗渣性能优良、热稳定性好、使用寿命长等特点的新型蜂窝陶瓷蓄热体来取代现有产品从而延长蓄热体服役时间的报道几乎没有。因此,开发出使用寿命长的新型蜂窝陶瓷蓄热体具有重要的研究意义。

[0004]

用于冶金工业热风炉的莫来石质蜂窝陶瓷蓄热体主要成分为al2o3和sio2,由于热风炉的存在,当烟气通过蓄热体时,烟气中有feo和fe2o3容易与蜂窝陶瓷反应生成低共熔物附着在孔洞表面,日积月累容易堵塞孔洞,影响蓄热体的服役时间[chen a n,et al,2019]。为了改善蜂窝陶瓷蓄热体表面易被侵蚀导致使用寿命短的问题,本发明综合利用分散剂、结合剂和增稠剂,提供一种制浆配方,以及相应涂层涂覆方法,用于蜂窝陶瓷蓄热体的表面改性。

技术实现要素:

[0005]

本发明的目的是提供一种流变性能优良,改性后试样抗渣性能优良,制备过程简单的用于蜂窝陶瓷蓄热体表面改性锆刚玉料浆的制备方法。

[0006]

为实现上述目的,本发明采取的技术方案为:

[0007]

1、按质量百分数计,包含如下组分:锆刚玉微粉(粒径≤0.074μm)30

‑

40%,分散剂0.1

‑

0.5wt%,结合剂0.5

‑

3wt%,增稠剂1.0

‑

1.6wt%、消泡剂0.1

‑

0.5wt%和去离子水余

量。

[0008]

2、所述分散剂为高分子聚合物聚丙烯酰胺、聚羧酸盐、聚丙烯酸及其钠盐、羟甲基纤维素、聚乙烯醇中的至少一种。

[0009]

3、所述结合剂为高分子聚合物木质素磺酸盐、木质素磺酸钠、三聚磷酸钠、六偏磷酸钠、木质素磺酸铵中的至少一种。

[0010]

4、所述增稠剂为水溶性纤维素类甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素、羧甲基纤维素钠中的至少一种。

[0011]

5、根据权利要求1所述的改性料浆,其特征在于:所述消泡剂为聚醚类、聚醚改性硅消泡剂中的至少一种。

[0012]

6、所述的改性料浆的制备方法,包含如下步骤:(1)将配方量的有机添加剂均匀溶解到去离子水中,搅拌升温至完全溶解得混合液;(2)向混合液中依次加入配方量的锆刚玉微粉、消泡剂,将磁力搅拌器预热到30

‑

50℃,20

‑

40r/min搅拌20

‑

40min,制得锆刚玉料浆;(3)将料浆浸渍涂覆在蜂窝陶瓷蓄热体进行表面改性。

[0013]

7、所述的涂覆料浆的方法,其特征在于:将蜂窝陶瓷生坯试样浸渍在制得的锆刚玉料浆中,取出后静置,排除孔洞中的残余料浆,重复2

‑

5次,置于80

‑

100℃烘箱干燥1

‑

3h后,在1300

‑

1400℃实验室箱式电炉中煅烧1

‑

4h。

[0014]

为探究采用所制得的锆刚玉料浆表面改性后蜂窝陶瓷蓄热体抗渣性能特点,步骤如下:

[0015]

(1)将需要测试的样品加工成外形尺寸60mm

×

60mm

×

90mm,内径尺寸为d30mm

×

40mm的坩埚试样;

[0016]

(2)接着向坩埚试样加入适量预先配制的实验渣,放入石墨坩埚后接着放入莫来石匣钵并在周围填充上石墨粉;

[0017]

(3)将装有试样的匣钵按顺序放入箱式电阻炉,加热至1350℃

‑

1400℃保温1

‑

3h。

[0018]

(4)将侵蚀后的试样沿径向切开,根据改性前后试样抗渣实验后的显微结构对比分析试样的抗侵蚀能力。

[0019]

与现有技术相比,本发明具有以下特点:

[0020]

1、本发明制得的锆刚玉料浆用于蜂窝陶瓷蓄热体表面改性后,挂浆率为14

‑

20wt%,改性涂层脱落率<0.08%,改性涂层致密且改性后试样的抗渣性能优良,易于实现延长蜂窝陶瓷蓄热体使用寿命的目的。

[0021]

2、采用锆刚玉微粉为原料,加入少量工业上应用广泛的添加剂制备改性料浆,原料储量丰富,经济成本低。

[0022]

3、采用简单易行的浸渍涂覆法对蜂窝陶瓷蓄热体进行表面改性,整个制备过程在室温下完成,无需加热,节省了能源,使整个制备过程非常简单快捷,且无需特殊设备,过程重复性好,利于大规模制备的实现。

[0023]

合成时间短,无需添加其他化合物。

附图说明

[0024]

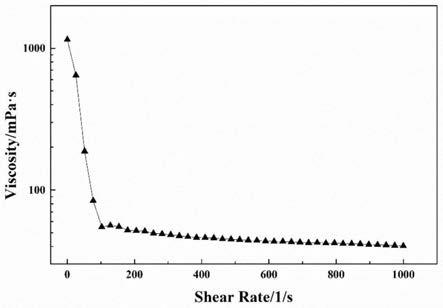

图1为本发明具体实施方式中实施例1所得锆刚玉料浆的流变性图;

[0025]

图2为本发明具体实施方式中实施例2所得采用锆刚玉料浆改性后试样表面的扫

描电镜图;

[0026]

图3为本发明具体实施方式中实施例2所得采用锆刚玉料浆改性后试样断面的扫描电镜图。

具体实施方式

[0027]

为突出本发明的实施目的、技术方案和结构优点,下面结合附图及本发明实例中的技术方案做详细描述,所描述的实例是本发明的一部分实例,而不是全部的实例。基于本发明中的实例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实例,都属于本发明保护的范围。

[0028]

具体实施方式:

[0029]

以下结合实施例对本发明做具体的说明。

[0030]

实施例1

[0031]

将锆刚玉微粉球磨筛分,获得粒径≤0.074μm的粉料。按表1的配方称取原料、外加剂和蒸馏水并置于烧杯中,将磁力搅拌器预热到30℃,在30r/min的转速下搅拌30min,测试其流变性能。(图1:最佳配方的锆刚玉料浆流变性图)。

[0032]

表1流变性测试试样配方(wt%)

[0033][0034]

实施例2

[0035]

将蜂窝陶瓷生坯试样浸渍在制得的锆刚玉料浆中,取出后静置,排除孔洞中的残余料浆,重复2

‑

5次,称量浸渍前后试样的质量,分别记为m1和m2,计算挂浆率=[(m2

‑

m1)/m1]*100%。置于80

‑

100℃烘箱干燥1

‑

3h;将干燥后的生坯试样在1300

‑

1400℃实验室箱式电炉中煅烧1

‑

4h。在扫描电镜下观察改性后试样表面涂层的显微结构。(图2:锆刚玉料浆改性后试样表面的扫描电镜图;图3:锆刚玉料浆改性后试样断面的扫描电镜图;)采用锆刚玉料浆浸渍后生坯试样和制品的挂浆率见表2

[0036]

表2

[0037][0038]

实施例3

[0039]

称量表面改性烧后试样的质量记为m1,将试样置于烧杯中,加入蒸馏水没过试样,放入超声波清洗仪中震荡30

‑

60min,取出后在80

‑

100℃下干燥12

‑

24h,称量试样的质量记为m2,计算改性涂层的脱落率=(m1

‑

m2)/m1*100%。表2:用锆刚玉料浆浸渍后生坯试样和

制品表面改性涂层的脱落率见下表3。

[0040]

表3

[0041][0042]

本发明制得的锆刚玉料浆流变性好,挂浆率高,原料储量丰富,经济成本低,且制备过程简单快捷,无需特殊设备,过程重复性好,易于实现大规模制备。此外,还研究了锆刚玉料浆浸渍涂覆在蜂窝陶瓷蓄热体表面改性后,挂浆率为14

‑

20wt%,改性涂层脱落率<0.08%,改性涂层致密且改性后试样的抗渣性能优良,易于实现延长蜂窝陶瓷蓄热体使用寿命的目的,实用性广泛。

[0043]

最后声明的是:以上详细描述的仅用于本发明的实施方案,而并非对本发明专利范围内的限制。需要指出的是,本领域的普通技术人员在本发明的构思范围内进行若干变形和修改,或者对其中的部分技术特征进行相关替换,这些都属于本发明的保护范围。上述专利保护范围以所附权利要求为准最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神及范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1