一种高钙均化镁碳砖及其制备方法与流程

1.本发明涉及钢铁企业用耐火材料技术领域,特别是涉及一种含钙镁碳砖及其制备方法。

背景技术:

2.传统的生产低碳钢、不锈钢等钢包用耐材主要采用mgo

‑

c砖即镁碳砖,随着洁净钢和超低碳钢冶炼技术快速发展,开始采用低碳镁碳砖通过降低镁碳砖石墨含量以减少向钢水中增碳。低碳镁碳砖一般是在普通镁碳砖的基础上减少石墨含量,将碳含量控制在4

‑

8之间,但石墨含量降低后,必然导致镁碳砖的抗热震性差,使用过程中容易剥落,造成钢包寿命降低。

3.为了提高抗热震性性能,近年来开发的一种优质含碳的碱性复合耐火材料mgo

‑

cao

‑

c砖即镁钙碳砖,目前生产镁钙碳砖主要以高纯度烧结白云石、合成镁白云石以及烧结cao 熟料或者以高纯度电熔白云石、镁白云石以及电熔cao熟料等为主要原料,再与鳞片状石墨和无水树脂结合剂合成生产耐火制品,一般mgo

‑

cao

‑

c含量60%~70%,cao含量10%~20%,c含量约8

‑

15%。mgo

‑

cao

‑

c砖因为这种复合耐火材料中的cao的存在而使之具有热稳定高,耐熔渣(尤其低碱度渣)的侵蚀性能强,还具有优良熔渣渗透性、抗热震性和导热性、净化钢水等优点。所以在炼钢温度高、操作时间长、熔渣变化大等条件下,显示出比mgo

‑

c砖使用寿命长的优点,因此具有很好的使用效果。

4.但是mgo

‑

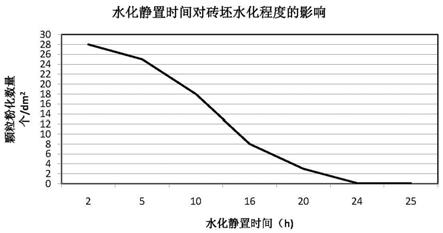

cao

‑

c砖在制备过程中采用的原料,由于游离cao的存在,在大气中极易吸潮水化,生成氢氧化物,造成产品强度降低,甚至溃散。在生产、储运过程中很难避免钙的水化,因而导致成品率低、储存时间短或制品不能够使用等问题。为了避免镁钙碳砖的水化需要对镁钙碳砖进行浸蜡或者真空包装等措施,造成生产成本高,且无法在生产、销售、储运全过程彻底解决水化问题。

技术实现要素:

5.本发明要解决的技术问题是提供一种低碳、高钙且能够均化分布并且具有良好抗水化性能的mgo

‑

cao

‑

c砖及其制备方法。

6.本发明高钙均化镁碳砖采用的技术方案如下:按质量份,高钙电熔镁砂800

‑

900份、鳞片石墨10

‑

80份、酚醛树脂30

‑

40份、抗氧化剂5

‑

30份、添加剂30

‑

80份,所述添加剂为化学式cao . al2o3的一铝酸钙与化学式cao .2al2o3的二铝酸钙混合物,所述混合物的粒度为0.5

‑

0.045mm。

7.本发明高钙均化镁碳砖一种优选的实施方式是,所述cao . al2o3与cao .2al2o3混合物的混合比例为1

‑

1.5:1。

8.本发明高钙均化镁碳砖一种优选的实施方式是,所述高钙电熔镁砂中mgo的质量百分含量为95%

‑

97%,cao的质量百分含量为2%

‑

4%。

9.进一步的,高钙电熔镁砂总质量份中,粒度为5

‑

3mm占14%

‑

17%、粒度为3

‑

1mm占

34%

‑

37%、粒度为1

‑

0.088mm占46%

‑

49%。

10.本发明高钙均化镁碳砖一种优选的实施方式是,所述鳞片状石墨中c的质量百分含量为95%

‑

99%。

11.本发明高钙均化镁碳砖一种优选的实施方式是,所述酚醛树脂为普通热固酚醛树脂。

12.本发明高钙均化镁碳砖一种优选的实施方式是,所述抗氧化剂为si、氮化硅或者 al

‑

o

‑

n的一种或两者以上混合物。

13.进一步的,所述抗氧化剂的粒度为d50=1

‑2µ

m。

14.本发明一种所述高钙均化镁碳砖制备方法采用的技术方案如下:包括如下步骤:步骤a:首先将电熔镁砂破碎成5

‑

0.088mm粒度料送入密闭料箱,喷水润湿静置24小时使粒度料表面cao充分水化,然后送入干燥窑加温至120

‑

150℃、保温时间5

‑

10小时进行干燥,筛分成5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度备用;步骤b:取添加剂和抗氧化剂用预混机充分预混合后备用;步骤c:将筛分后粒度分别为5

‑

3mm,3

‑

1mm,1

‑

0.088mm的高钙电熔镁砂粒度料按比例放入混炼机中混3

‑

8分钟,然后加入酚醛树脂混炼3

‑

5分钟,再加入石墨混炼3

‑

5分钟后,最后加入填加剂和抗氧化剂预混料混炼20

‑

40分钟。

15.步骤d:将混炼好的泥料放入到模具中按照预定尺寸压制成型为砖坯;步骤e:砖坯干燥:将压制成型的砖坯放入干燥窑中进行干燥,干燥温度为200

‑

250℃,干燥时间12

‑

16小时。

16.本发明高钙均化镁碳砖制备方法一种优选的实施方式是,步骤c中的混炼混料的混炼机为循环式高速混炼机,步骤e中的干燥窑为隧道式干燥窑。

17.本发明具有如下有益效果:一方面选用高钙的电熔镁砂,这类电熔镁砂一般都为非人工合成的矿石烧结而成的,cao分布均匀,质量更稳定,另一方面引入新型含氧化钙添加剂,将氧化钙添加剂以小粒度和细分形式加入,实现钙的均化;而且在配料和过程中可以实现砖中石墨低碳化,可以降低低碳钢的碳的污染问题。不仅砖的热振稳定性大大提高,而且因为钙的存在,具有了一定的镁钙碳砖的性能,并且无需防水化抽真空包装,储存时间长,有广阔市场前景,具有开发价值。

18.1.主原料的选择。选择高钙电熔镁砂为主要原料,在高钙电熔镁砂总质量份中,粒度为5

‑

3mm占14%

‑

17%、粒度为3

‑

1mm占34%

‑

37%、粒度为1

‑

0.088mm占46%

‑

49%。并在使用前对电熔砂进行钙水化处理,采用这种镁砂减少了游离钙的成分,避免在生产过程中氧化钙的水化,保证了镁碳砖中钙的均化。

19.2.添加剂的选择。通过人工合成添加剂,将钙引入并均匀地分化到耐火材料中,不仅保证砖内部含有一定量的钙,而且能够保证钙的抗水化性。此外,高温高渣状态下,高钙均化镁碳砖表面会生成高粘渣层,抑制熔渣渗透,形成类似石墨的渣的不浸润性,从而降低石墨的加入量;减少材料变质损坏,同时对铝镇静(碱性)渣和硅镇静(酸性)渣处理兼容,改善抗渣渗透性能;还能够促进热端基质致密化,堵塞贯通孔道,有效提高抗氧化性能,从而降低抗氧化剂使用量,提高经济效益;改善整体的抗侵蚀/冲刷性能;高温下在砖的内部生成柔性(塑形)颗粒,缓减内应力,减少应力损坏。从而提高镁碳砖的热振稳定性。缓减热应力,减少热震损伤;

本发明具备低碳砖的优点,解决了低碳砖的热震稳定性低,高温容易剥落的问题,也具备了镁钙碳砖的优良性能,并且解决了镁钙碳砖容易水化的问题。

附图说明

20.图1表示水化静置时间对水化程度的影响;图2表示水化静置时间对耐压强度的影响。

具体实施方式

21.下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供的高钙均化镁碳砖,选用的高钙电熔镁砂中的mgo质量百分含量为95%

‑

97%,cao的质量百分含量为2%

‑

4%,高钙电熔镁砂的粒度经过后选取5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度,三种粒度在高钙电熔镁砂总质量份中,粒度为5

‑

3mm占14%

‑

17%、粒度为3

‑

1mm占34%

‑

37%、粒度为1

‑

0.088mm占46%

‑

49%,按照上述比例混合不同粒度的镁砂,能够取得较好的均化效果。鳞片石墨中c的质量百分含量为95%

‑

99%。酚醛树脂一般采用普通热固酚醛树脂。抗氧化剂为si、氮化硅或者 al

‑

o

‑

n,可以选择其中一种或者两种以上混合物,抗氧化剂的粒度为d50=1

‑2µ

m。添加剂为一铝酸钙(化学式为cao . al2o3)与二铝酸钙(化学式为cao .2al2o3)的混合物,所述cao . al2o3与cao .2al2o3混合物的混合比例可以为1

‑

1.5:1,所述添加剂混合物的粒度范围控制在0.5

‑

0.045mm之内,对砖坯制品的性能有非常有利的影响。

23.本发明提供的所述高钙均化镁碳砖制备方法首先将电熔镁砂破碎成5

‑

0.088mm粒度料送入密闭料箱,喷水润湿静置24小时使粒度料表面cao充分水化,然后送入干燥窑加温至120

‑

150℃、保温时间5

‑

10小时进行干燥,筛分成5

‑

3mm,3

‑

1mm,1

‑

0.088mm粒度备用,将电熔镁砂破碎后水化,再将镁砂筛分成三种粒度料是提高镁砂的均化程度和抗水化性的重要基础;将添加剂混合物的粒度范围控制在0.5

‑

0.045mm之内再将添加剂和抗氧化剂充分预混合后,再与其他原料进行混炼能使预混料较为均匀地分布到混合后的泥料之中。

24.实施例1按质量份取高钙电熔镁砂、鳞片石墨、酚醛树脂、抗氧化剂和添加剂进行配料,其中:高钙电熔镁砂800份,总质量份中,粒度为5

‑

3mm占14%、粒度为3

‑

1mm占37%、粒度为1

‑

0.088mm占49%,mgo的质量百分含量为95%,cao的质量百分含量为2%;鳞片石墨10份,鳞片状石墨c的质量百分含量95%;酚醛树脂30 份,酚醛树脂为普通热固酚醛树脂;抗氧化剂5份,抗氧化剂为si,粒度为d50=1

µ

m;添加剂30 份,添加剂中cao . al2o3与cao .2al2o3的混合比例为1:1,粒度为0.5mm。

25.将电熔镁砂破碎成5

‑

0.088mm粒度料送入密闭料箱,喷水润湿静置24小时,然后送

入干燥窑加温至120℃、保温时间5小时,筛分成5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度备用;取添加剂和抗氧化剂用预混机充分预混合制成预混料;按前述比例将5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度的高钙电熔镁砂粒度料按比例放入循环式高速混炼机进行混炼3分钟,然后加入酚醛树脂混炼3分钟,再加入石墨混炼3分钟后,最后加入填加剂和抗氧化剂预混料混20分钟;将混炼好的泥料放入到模具中按照预定尺寸压制成型为砖坯;将压制成型的砖坯放入隧道式干燥窑中进行干燥,干燥温度为200℃,干燥时间12小时。

26.按上述方法制备的高钙均化镁碳砖的体积密度、显气孔率和耐压强度如下:体积密度为3.08g/cm3;显气孔率为3.05%;耐压强度为56.9mpa。

27.图1所示为实施例1中保持其他参数不变仅改变水化静置时间所做的对比实验,观察实验中水化静置时间对镁砖抗水化性的影响。将高钙电熔镁砂破碎成5

‑

0.088mm粒度料送入密闭料箱,喷水润湿后,分别选择2、5、10、16、20、24、25小时进行水化静置,通过观察采用上述时间段水化静置粒度料后,压制成型生产的砖坯表面每平方厘米内颗粒粉化数量以确定砖坯的抗水化效果,粉化数量随着水化静置时间的增加逐渐减小,当水化静置时间超过24小时后,砖坯表面基本看不出有粉化现象。

28.图2所示为水化静置时间对镁砖耐压强度的影响,可以看出水化静置电熔镁砂的时间越长,水化越充分,砖坯耐压强度越高。

29.实施例2按质量份取高钙电熔镁砂、鳞片石墨、酚醛树脂、抗氧化剂和添加剂进行配料,其中:高钙电熔镁砂850份,总质量份中,粒度为5

‑

3mm占16%、粒度为3

‑

1mm占36%、粒度为1

‑

0.088mm占48%,mgo的质量百分含量为96%,cao的质量百分含量为3%;鳞片石墨40份,鳞片状石墨c的质量百分含量97%;酚醛树脂30 份,酚醛树脂为普通热固酚醛树脂;抗氧化剂15 份,抗氧化剂为氮化硅,粒度为d50=1

µ

m;添加剂50 份,添加剂中cao . al2o3与cao .2al2o3的混合比例为1:1.3,粒度为0.1mm。

30.将电熔镁砂破碎成5

‑

0.088mm粒度料送入密闭料箱,喷水润湿静置24小时,然后送入干燥窑加温至130℃、保温时间7小时,筛分成5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度备用;取添加剂和抗氧化剂用预混机充分预混合制成预混料;按前述比例将5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度的高钙电熔镁砂粒度料按比例放入循环式高速混炼机进行混炼5分钟,然后加入酚醛树脂混炼4分钟,再加入石墨混炼4分钟后,最后加入填加剂和抗氧化剂预混料混30分钟;将混炼好的泥料放入到模具中按照预定尺寸压制成型为砖坯;将压制成型的砖坯放入隧道式干燥窑中进行干燥,干燥温度为220℃,干燥时间14小时。

31.按上述方法制备的高钙均化镁碳砖的体积密度、显气孔率和耐压强度如下:体积密度为3.09g/cm3;显气孔率为3.06%;耐压强度为56.8mpa。

32.实施例3按质量份取高钙电熔镁砂、鳞片石墨、酚醛树脂、抗氧化剂和添加剂进行配料,其中:高钙电熔镁砂900份,总质量份中,粒度为5

‑

3mm占17%、粒度为3

‑

1mm占34%、粒度为1

‑

0.088mm占49%,mgo的质量百分含量为97%,cao的质量百分含量为4%;鳞片石墨80份,鳞片状石墨c的质量百分含量99%;酚醛树脂40 份,酚醛树脂为普通热固酚醛树脂;抗氧化剂30 份,抗氧化剂为si、氮化硅和 al

‑

o

‑

n的混合物,粒度为d50=2

µ

m;添加剂80 份,添加剂中cao . al2o3与cao .2al2o3的混合比例为1:1.5,粒度为0.045mm。

33.将电熔镁砂破碎成5

‑

0.088mm粒度料送入密闭料箱,喷水润湿静置24小时,然后送入干燥窑加温至150℃、保温时间10小时,筛分成5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度备用;取添加剂和抗氧化剂用预混机充分预混合制成预混料;按前述比例将5

‑

3mm,3

‑

1mm,1

‑

0.088mm三种粒度的高钙电熔镁砂粒度料按比例放入循环式高速混炼机进行混炼8分钟,然后加入酚醛树脂混炼5分钟,再加入石墨混炼5分钟后,最后加入填加剂和抗氧化剂预混料混30分钟;将混炼好的泥料放入到模具中按照预定尺寸压制成型为砖坯;将压制成型的砖坯放入隧道式干燥窑中进行干燥,干燥温度为250℃,干燥时间16小时。

34.按上述方法制备的高钙均化镁碳砖的体积密度、显气孔率和耐压强度如下:体积密度为3.1g/cm3;显气孔率为3.06%;耐压强度为57.1mpa。

35.本发明实施例1

‑

3高钙镁砖制品技术指标如下表1表1:高钙镁碳砖技术指标对比例1实施例1中仅改变添加剂粒度,保持其他组分参数不变,添加剂粒度改为0.75

‑

1mm,超出本发明0.5

‑

0.045mm范围。

36.按上述方法制备的高钙均化镁碳砖的体积密度、显气孔率和耐压强度如下:体积密度为2.91g/cm3;显气孔率为4.01%;耐压强度为54.7mpa。

37.对比例2实施例1中仅改变添加剂粒度,保持其他组分参数不变,添加剂粒度改为0.35

‑

0.01mm,超出本发明0.5

‑

0.045mm范围。

38.按上述方法制备的高钙均化镁碳砖的体积密度、显气孔率和耐压强度如下:体积密度为2.93g/cm3;显气孔率为3.98%;耐压强度为55.2mpa。

39.表2可以看出添加剂粒度大小对砖坯体积密度、显气孔率和耐压强度的影响,添加剂粒度在0.5

‑

0.045mm范围能够获得较优的体积密度、显气孔率和耐压强度,当添加剂粒度大于0.5mm或者小于0.045mm时,砖坯的体积密度、显气孔率和耐压强度都会受到不同程度影响而会变差。

40.表2:添加剂粒度对砖坯性能的影响应当指出的是,凡在本发明的精神和原则之内,所做的任何修改、等同替代、改进等,都应认为包含在本发明的保护范围之内。实施例只是本发明最优的具体实施方式而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1