一种玻璃熔窑燃烧系统的热值控制系统及热值控制方法与流程

1.本发明涉及玻璃熔窑燃烧系统技术领域,尤其涉及一种玻璃熔窑燃烧系统的热值控制系统及热值控制方法。

背景技术:

2.目前玻璃熔窑主要采用气体燃料进行加热,现有的技术通过流量、压力控制熔窑的燃烧,如图5

‑

6所示,现有工艺的模块包括:总管调节阀、压力变送器、支管调节阀、支管流量计、控制系统;现有工艺的系统流程为:气体燃料从总管进入,经过总管流量计、总管调节阀后,送入每对小炉的燃烧系统,在每对小炉的燃烧系统中,经过支管流量计、支管调节阀后送入燃烧器,按照固定的流量值将气体燃料送入燃烧器。但上述传统控制方式在燃料品质不一的情况下,无法精确控制熔窑生产。

技术实现要素:

3.本发明的目的是针对现有技术中的不足,提供一种玻璃熔窑燃烧系统的热值控制系统及热值控制方法。

4.为实现上述目的,本发明采取的技术方案是:

5.本发明第一方面是提供一种玻璃熔窑燃烧系统的热值控制系统,包括通过管路并联的惰性气体输送单元、气体燃料输送单元和高热值气体输送单元;所述惰性气体输送单元、气体燃料输送单元和高热值气体输送单元交汇的混合气体燃料总管线上依次设置有混合气体燃料总管调节阀、压力变送器,所述混合气体燃料总管线下游分成若干分支管路,若干所述分支管路分别连接小炉燃烧系统中的燃烧器;

6.所述惰性气体输送单元、气体燃料输送单元和高热值气体输送单元的下游管线,以及混合气体燃料总管线的上游分别与色谱仪连接;

7.还包括计算控制单元,所述计算控制单元分别与惰性气体输送单元、气体燃料输送单元和高热值气体输送单元、混合气体燃料总管调节阀、压力变送器、若干小炉燃烧系统连接;

8.其中,所述计算控制单元包括控制系统一和控制系统二;所述控制系统一包括热值生成单元、混合气体燃料混合比例生成单元、窑炉总热量生成单元、混合气体燃料总体积生成单元、控制单元和气体燃料、高热值气体、惰性气体流量生成单元;所述控制系统二包括混合气体燃料最佳燃烧压力生成单元、每对小炉所需混合气体燃料流量生成单元和所述控制单元。

9.进一步地,所述惰性气体输送单元的上游管线上依次设置有惰性气体流量计和惰性气体调节阀;所述气体燃料输送单元的上游管线上依次设置有气体燃料流量计和气体燃料调节阀;所述高热值气体输送单元的上游管线上依次设置有高热值气体流量计和高热值气体调节阀。

10.进一步地,所述惰性气体流量计、惰性气体调节阀、气体燃料流量计、气体燃料调

节阀、高热值气体流量计、高热值气体调节阀分别与所述计算控制单元电性连接。

11.进一步地,每个连接所述燃烧器的混合气体燃料总管线的所述分支管路上,均依次连接有支管气体流量计和支管气体调节阀。

12.进一步地,若干所述支管气体流量计和支管气体调节阀分别与所述计算控制单元电性连接。

13.本发明的第二方面是提供一种玻璃熔窑燃烧系统的热值控制方法,基于上述的热值控制系统,包括如下步骤:

14.步骤一,所述热值生成单元中预存了所有单一组分气体的热值,根据所述色谱仪获得的结果可分别计算出气体燃料、高热值气体、惰性气体和混合气体的热值;根据预存的不同玻璃产品对于混合气体燃料热值的要求,计算确定气体燃料、高热值气体、惰性气体的混合比例;根据预存的本熔窑结构下不同玻璃产能对能耗的要求,确定熔窑所需的总热量;所述混合气体燃料总体积生成单元通过熔窑所需的总热量和混合气体燃料的热值计算出混合气体燃料的总体积;

15.根据熔窑所需混合气体燃料的总体积以及气体燃料、高热值气体、惰性气体的混合比例,计算确定气体燃料、高热值气体、惰性气体的流量要求,控制惰性气体调节阀、气体燃料调节阀和高热值气体调节阀的开度;

16.步骤二,所述混合气体燃料最佳燃烧压力生成单元中预存了混合气体燃料不同组分下的最佳燃烧压力,根据色谱仪获得的混合气体燃料组分确定最佳燃烧压力;根据所述最佳燃烧压力和压力变送器的实际值,调节混合气体燃料总管调节阀的开度;

17.步骤三,根据预存的不同玻璃产品对每对小炉的燃烧要求,确定每对小炉所需的混合气体燃料流量;根据每对小炉所需的混合气体燃料流量和每对小炉支管流量计的实际值,调节每对小炉支管调节阀的开度。

18.进一步地,所述混合气体燃料混合比例生成单元中预存了不同玻璃产品对于混合气体燃料热值的要求,通过一键输入玻璃产品规格,以及已经计算得出的气体燃料、高热值气体、惰性气体的热值计算出气体燃料、高热值气体、惰性气体的混合比例。

19.进一步地,所述窑炉总热量生成单元中预存了本窑炉结构下不同玻璃产能对于能耗的要求,通过一键输入玻璃产能即可获得熔窑所需的总热量。

20.进一步地,所述每对小炉所需混合气体燃料流量生成单元中预存了本窑炉结构不同玻璃产能下每对小炉所需总热量,通过一键输入玻璃产能即可对应获得每对小炉的总热量要求,然后根据混合气体燃料的热值计算出每对小炉所需的混合气体燃料流量。

21.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

22.本发明解决了熔窑燃烧的精确控制问题,使熔窑燃烧变得易于控制,达到了降低能耗、节约成本、提高产品质量的目的。

附图说明

23.图1为本发明热值控制系统的示意图;

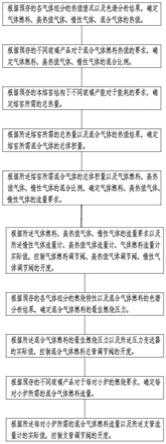

24.图2为本发明热值控制方法的步骤示意图;

25.图3为本发明控制系统一的模块示意图;

26.图4为本发明控制系统二的模块示意图;

27.图5为现有工艺系统的示意图;

28.图6为现有工艺的模块示意图。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.实施例1

31.参看图1和图3

‑

4,本实施例提供了一种玻璃熔窑燃烧系统的热值控制系统,包括通过管路并联的惰性气体输送单元、气体燃料输送单元和高热值气体输送单元;惰性气体输送单元、气体燃料输送单元和高热值气体输送单元交汇的混合气体燃料总管线上依次设置有混合气体燃料总管调节阀、压力变送器,混合气体燃料总管线下游分成若干分支管路,若干分支管路分别连接小炉燃烧系统中的燃烧器;

32.惰性气体输送单元、气体燃料输送单元和高热值气体输送单元的下游管线,以及混合气体燃料总管线的上游分别与色谱仪连接;

33.还包括计算控制单元,计算控制单元分别与惰性气体输送单元、气体燃料输送单元和高热值气体输送单元、混合气体燃料总管调节阀、压力变送器、若干小炉燃烧系统连接;

34.其中,计算控制单元包括控制系统一和控制系统二;控制系统一包括热值生成单元、混合气体燃料混合比例生成单元、窑炉总热量生成单元、混合气体燃料总体积生成单元、控制单元和气体燃料、高热值气体、惰性气体流量生成单元;控制系统二包括混合气体燃料最佳燃烧压力生成单元、每对小炉所需混合气体燃料流量生成单元和控制单元。

35.在本实施例中,惰性气体输送单元的上游管线上依次设置有惰性气体流量计和惰性气体调节阀;气体燃料输送单元的上游管线上依次设置有气体燃料流量计和气体燃料调节阀;高热值气体输送单元的上游管线上依次设置有高热值气体流量计和高热值气体调节阀;

36.惰性气体流量计、惰性气体调节阀、气体燃料流量计、气体燃料调节阀、高热值气体流量计、高热值气体调节阀分别与计算控制单元电性连接。

37.在本实施例中,每个连接燃烧器的混合气体燃料总管线的分支管路上,均依次连接有支管气体流量计和支管气体调节阀;若干上述支管气体流量计和支管气体调节阀分别与计算控制单元电性连接。

38.实施例2

39.参看图2

‑

4,本实施例提供了一种玻璃熔窑燃烧系统的热值控制方法,基于实施例1的热值控制系统,包括如下步骤:

40.步骤一,热值生成单元中预存了所有单一组分气体的热值,根据色谱仪获得的结果可分别计算出气体燃料、高热值气体、惰性气体和混合气体的热值;混合气体燃料混合比例生成单元中预存了不同玻璃产品对于混合气体燃料热值的要求,通过一键输入玻璃产品规格,以及已经计算得出的气体燃料、高热值气体、惰性气体的热值计算出气体燃料、高热值气体、惰性气体的混合比例;窑炉总热量生成单元中预存了本窑炉结构下不同玻璃产能对于能耗的要求,通过一键输入玻璃产能即可获得熔窑所需的总热量;混合气体燃料总体

积生成单元通过熔窑所需的总热量和混合气体燃料的热值计算出混合气体燃料的总体积;

41.根据熔窑所需混合气体燃料的总体积以及气体燃料、高热值气体、惰性气体的混合比例,计算确定气体燃料、高热值气体、惰性气体的流量要求,控制惰性气体调节阀、气体燃料调节阀和高热值气体调节阀的开度;

42.步骤二,混合气体燃料最佳燃烧压力生成单元中预存了混合气体燃料不同组分下的最佳燃烧压力,根据色谱仪获得的混合气体燃料组分确定最佳燃烧压力;根据最佳燃烧压力和压力变送器的实际值,调节混合气体燃料总管调节阀的开度;

43.步骤三,每对小炉所需混合气体燃料流量生成单元中预存了本窑炉结构不同玻璃产能下每对小炉所需总热量,通过一键输入玻璃产能即可对应获得每对小炉的总热量要求,然后根据混合气体燃料的热值计算出每对小炉所需的混合气体燃料流量;根据每对小炉所需的混合气体燃料流量和每对小炉支管流量计的实际值,调节每对小炉支管调节阀的开度。

44.上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容及图示所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1