一种一步沉淀法制备超细硅酸锆及硅酸锆基包裹色料的方法

1.本发明涉及纳米

‑

亚微米材料技术领域,尤其涉及一种一步沉淀法制备超细硅酸锆及硅酸锆基包裹色料的方法。

背景技术:

2.硅酸锆(zrsio4)作为一种岛状硅酸盐矿物,具有许多优异的理化性质,例如熔点高、硬度大、折射率高、化学性质稳定、耐高温耐酸碱等,主要用于乳浊剂、研磨体等;同时,作为一种透明的晶体,可利用硅酸锆的高温稳定性和耐酸碱性等特性,对着色离子进行有效保护,使其不受外界环境影响。以硅酸锆为包裹体的锆基色料,具有呈色鲜艳、色泽多样且耐高温、耐酸碱等优势,在塑料、地砖、卫浴、陶瓷等外观色泽装饰领域备受青睐。

3.随着喷墨打印的流行,市场对于超细粉体的需求日益加强,其中以硅酸锆为包裹体的锆基色料为典型代表。通常,制备硅酸锆粉体或者硅酸锆基包裹色料的方法有:固相法、溶胶凝胶法、喷雾热解法、水热法、微乳液法、共沉淀法等。这些制备方法工艺各异,优劣不一,例如,固相法、共沉淀法、溶胶凝胶法操作简单,但制备的粉体结晶性差异大,形貌不可控,以无定形、四方双锥、多面体为主,粉体粒径较大(从几微米到几百微米),且颗粒存在一定程度的团聚。水热法制备的粉体分散性好、无团聚,但因没有经过高温烧制,粉体结晶性较差,且在含水体系中硅酸锆存在定向生长特性,不利于包裹色剂。喷雾热解法和微乳液法可制备出球形形貌粉体,但粉体颗粒不均匀,对工艺和设备要求较高。为了尽快满足市场需求,一般采用后期直接粉碎法,将粉体的尺寸从几微米降至1微米以下,但这种工艺对于包裹色料而言存在很大的弊端,直接导致色料的颜色消失殆尽,无法达到有效着色的要求。

4.因此,如何在简化工艺的同时直接制备得到超细硅酸锆及超细硅酸锆基包裹色料成为现有技术的难题。

技术实现要素:

5.本发明的目的在于提供一种一步沉淀法制备超细硅酸锆及硅酸锆基包裹色料的方法。本发明采用一步沉淀法制备超细硅酸锆或硅酸锆基包裹色料,制备工艺简单,且制备的硅酸锆或硅酸锆基包裹色料的尺寸在200~500nm,尺寸较小。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种一步沉淀法制备超细粉体的方法,包括以下步骤:

8.(1)将锆源与水混合后调节ph值为2~4,得到锆源溶液;

9.(2)将硅源与水混合后调节ph值为2~4,得到硅源溶液;

10.(3)将矿化剂与水混合后调节ph值为2~4,得到矿化剂溶液;

11.(4)将所述步骤(1)得到的锆源溶液与所述步骤(2)得到的硅源溶液和所述步骤(3)得到的矿化剂溶液共滴于底液水中,调节ph值为2~4,得到前驱溶液;

12.(5)将所述步骤(4)得到的前驱溶液进行沉淀反应,得到前驱体;

13.(6)将所述步骤(5)得到的前驱体进行煅烧,得到超细粉体;

14.所述步骤(1)、(2)和(3)没有先后顺序。

15.优选地,所述步骤(1)中锆源包括氧氯化锆、硫酸锆、硝酸氧锆、醋酸锆或氯化锆,所述锆源溶液的浓度为0.01~5mol/l。

16.优选地,所述步骤(2)中硅源包括硅酸钠、偏硅酸钠、正硅酸乙酯或白炭黑,所述硅源溶液的浓度为0.01~5mol/l。

17.优选地,所述步骤(3)中的矿化剂包括氟化锂、氟化钠、氟化铵、氯化钠或氯化铵。

18.优选地,所述步骤(3)矿化剂中的阴离子与所述步骤(1)中锆源的物质的量之比为(0.05~10):1。

19.优选地,所述步骤(4)中沉淀反应的温度为30~100℃,沉淀反应的时间为0.5~24h。

20.优选地,所述步骤(5)中煅烧的温度为800~1100℃,煅烧的时间为0.5~5h。

21.优选地,所述步骤(1)中锆源与水混合并调节ph值后加入着色离子源。

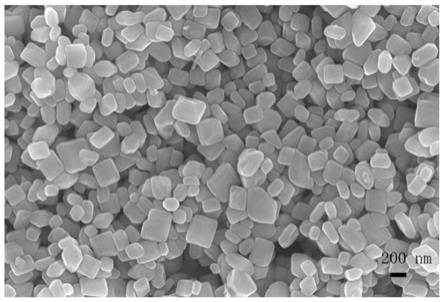

22.优选地,所述着色离子源中的着色离子包括钒离子、铬离子、亚铁离子、钴离子或铋离子。

23.优选地,所述着色离子源中的着色离子与锆源的物质的量之比为(0.001~1):1。

24.本发明提供了一种一步沉淀法制备超细粉体的方法,包括以下步骤:将锆源与水混合后调节ph值为2~4,得到锆源溶液;将硅源与水混合后调节ph值为2~4,得到硅源溶液;将矿化剂与水混合后调节ph值为2~4,得到矿化剂溶液;将得到的锆源溶液与硅源溶液和矿化剂溶液共滴于底液水中,调节ph值为2~4,得到前驱溶液;将得到的前驱溶液进行沉淀反应,得到前驱体;将得到的前驱体进行煅烧,得到超细粉体。本发明将各原料体系的ph值调节在2~4之间,在弱酸性条件下实现原料之间的温和接触,从而达到充分缓慢混合的作用,添加矿化剂有效控制离子之间的络合速度同时起到矿化作用,从而制备得到亚微米无团聚颗粒粉体,通过一步沉淀反应即可制备得到超细粉体,无需后续研磨加工处理,制备工艺简单。实施例的结果显示,本发明制备的超细粉体的尺寸为200~500nm,且颗粒之间没有团聚现象。

附图说明

25.图1为本发明对比例1制备的硅酸锆粉体的sem图;

26.图2为本发明实施例3制备的cr掺杂硅酸锆超细绿色色料粉体的sem图;

27.图3为本发明实施例1和对比例1制备的硅酸锆粉体的xrd图。

具体实施方式

28.本发明提供了一种一步沉淀法制备超细粉体的方法,包括以下步骤:

29.(1)将锆源与水混合后调节ph值为2~4,得到锆源溶液;

30.(2)将硅源与水混合后调节ph值为2~4,得到硅源溶液;

31.(3)将矿化剂与水混合后调节ph值为2~4,得到矿化剂溶液;

32.(4)将所述步骤(1)得到的锆源溶液与所述步骤(2)得到的硅源溶液和所述步骤(3)得到的矿化剂溶液共滴于底液水中,调节ph值为2~4,得到前驱溶液;

33.(5)将所述步骤(4)得到的前驱溶液进行沉淀反应,得到前驱体;

34.(6)将所述步骤(5)得到的前驱体进行煅烧,得到超细粉体;

35.所述步骤(1)、(2)和(3)没有先后顺序。

36.如无特殊说明,本发明对所述各组分的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

37.本发明将锆源与水混合后调节ph值为2~4,得到锆源溶液。

38.在本发明中,所述锆源优选包括氧氯化锆、硫酸锆、硝酸氧锆、醋酸锆或氯化锆,更优选为氧氯化锆,最优选为八水合氧氯化锆。在本发明中,所述锆源用于提供锆离子。

39.在本发明中,所述锆源溶液的浓度优选为0.01~5mol/l,进一步优选为0.1~4.5mol/l,更优选为1~4mol/l,最优选为2~3mol/l。本发明将锆源溶液的浓度限定在上述范围内,能够使锆源溶解的更加充分并具有适宜的浓度,进一步得到尺寸较小且分散较为均匀的产品。

40.本发明对所述水的来源或种类没有特殊的限定,不含着色离子即可。

41.本发明对所述锆源与水的混合的操作没有特殊的限定,采用本领域技术人员熟知的物料混合的技术方案即可。

42.混合完成后,本发明将所述混合后的溶液的ph值调节至2~4,得到锆源溶液。本发明优选加入碱调节ph值。本发明对所述碱的种类和浓度没有特殊的限定,能够保证锆源溶液的ph值在上述范围内即可。

43.本发明将所述锆源溶液的ph值限定在上述范围内,能够在弱酸性条件下实现原料之间的温和接触,从而达到充分缓慢混合的作用,进而得到超细粉体。

44.在本发明中,所述锆源与水混合并调节ph值为2~4后优选加入着色离子源。

45.在本发明中,所述着色离子源中的着色离子优选包括钒离子、铬离子、亚铁离子、钴离子或铋离子。本发明对所述着色离子源的来源没有特殊的限定,采用本领域技术人员熟知的包含上述着色离子的化合物即可。

46.在本发明中,所述着色离子源中的着色离子与锆源的物质的量之比优选为(0.001~1):1,更优选为(0.01~0.5):1,最优选为(0.3~0.6):1。本发明将着色离子与锆源的物质的量之比限定在上述范围内,能够使得着色离子充分的掺杂进入硅酸锆中进行包裹,并具有较好的着色度。

47.在本发明中,所述着色离子源优选以着色离子源溶液的形式加入。在本发明中,所述着色离子源溶液的浓度优选为0.001~5mol/l,更优选为0.1~4mol/l,最优选为1~3mol/l。本发明将着色离子源溶液的浓度限定在上述范围内,能够使着色离子源更加充分的溶解,更有利于与锆源的充分混合。

48.在本发明中,所述着色离子源溶液的溶剂优选为去离子水。本发明对所述水的体积没有特殊的限定,能够保证着色离子源溶液的浓度和着色离子源中着色离子与锆源的物质的量之比在上述范围内即可。

49.在本发明中,所述着色离子源溶液的ph值优选为2~4。本发明优选加入酸调节着色离子源溶液的ph值。本发明对所述酸的浓度和用量没有特殊的限定,能够使着色离子源溶液的ph值在上述范围内即可。本发明将着色离子源溶液的ph值限定在上述范围内,能够与锆源溶液的ph值相一致,使得原料混合的更加均匀。

50.本发明将硅源与水混合后调节ph值为2~4,得到硅源溶液。

51.在本发明中,所述硅源优选包括硅酸钠、偏硅酸钠、正硅酸乙酯或白炭黑,更优选为硅酸钠。在本发明中,所述硅源用于提供硅离子。

52.在本发明中,所述硅源溶液的浓度优选为0.01~5mol/l,进一步优选为0.1~4.5mol/l,更优选为1~4mol/l,最优选为2~3mol/l。本发明将硅源溶液的浓度限定在上述范围内,能够使得硅源充分溶解并具有适宜的浓度,进一步得到尺寸较小且分散较为均匀的产品。

53.本发明对所述水的来源或种类没有特殊的限定,不含着色离子即可。

54.本发明对所述硅源与水的混合的操作没有特殊的限定,采用本领域技术人员熟知的物料混合的技术方案即可。

55.混合完成后,本发明将所述混合后的溶液的ph值调节至2~4,得到硅源溶液。本发明优选加入酸调节ph值。本发明对所述酸的种类和浓度没有特殊的限定,能够保证硅源溶液的ph值在上述范围内即可。

56.本发明将所述硅源溶液的ph值限定在上述范围内,能够在弱酸性条件下实现原料之间的温和接触,从而达到充分缓慢混合的作用,进而得到超细粉体。

57.本发明将矿化剂与水混合后调节ph值为2~4,得到矿化剂溶液。

58.在本发明中,所述矿化剂优选包括氟化锂、氟化钠、氟化铵、氯化钠或氯化铵,更优选为氯化铵。

59.在本发明中,所述矿化剂中的阴离子与锆源的物质的量之比优选为(0.05~10):1,进一步优选为(0.1~8):1,更优选为(1~6):1,最优选为(2~4):1。本发明将矿化剂中的阴离子与锆源的物质的量之比限定在上述范围内,能够有效控制离子之间的络合速度同时起到矿化作用,有利于得到超细粉体。

60.本发明对所述水的来源或种类没有特殊的限定,不含着色离子即可。

61.在本发明中,所述矿化剂溶液的浓度优选为0.1~10mol/l,更优选为0.5~4mol/l,最优选为0.3mol/l。本发明将矿化剂溶液的浓度限定在上述范围内,能够使矿化剂溶解的更加充分。

62.本发明对所述矿化剂与水的混合的操作没有特殊的限定,采用本领域技术人员熟知的物料混合的技术方案即可。

63.混合完成后,本发明将所述混合后的溶液的ph值调节至2~4,得到矿化剂溶液。本发明优选加入酸调节ph值。本发明对所述酸的种类和浓度没有特殊的限定,能够保证矿化剂溶液的ph值在上述范围内即可。

64.本发明将所述矿化剂溶液的ph值限定在上述范围内,能够在弱酸性条件下实现原料之间的温和接触,从而达到充分缓慢混合的作用,进而得到超细粉体。

65.得到锆源溶液、硅源溶液和矿化剂溶液后,本发明将所述锆源溶液、硅源溶液和矿化剂溶液共滴于底液水中,调节ph值为2~4,得到前驱溶液。

66.在本发明中,所述锆源溶液、硅源溶液和矿化剂溶液的体积比优选为(1~2):1:1,更优选为(1.2~1.8):1:1,最优选为(1.4~1.6):1:1。本发明将锆源溶液、硅源溶液和矿化剂溶液的体积比限定在上述范围内,能够使各组分充分反应,得到超细粉体。

67.本发明对所述底液水的用量没有特殊的限定,采用本领域技术人员熟知的底液水的用量即可。

68.本发明对所述共滴的时间和速度没有特殊的限定,按照锆源溶液、硅源溶液和矿化剂溶液的用量进行调整即可。

69.本发明将锆源溶液、硅源溶液和矿化剂溶液共滴于底液水中能够使得各组分进一步充分混合,有利于得到超细粉体。

70.共滴完成后,本发明采用ph计测量体系ph值,用酸或碱调节体系ph值为2~4,得到前驱溶液。本发明对所述酸或碱的种类和用量没有特殊的限定,能够保证体系ph值在2~4即可。

71.得到前驱溶液后,本发明将所述前驱溶液进行沉淀反应,得到前驱体。

72.在本发明中,所述沉淀反应的温度优选为30~100℃,更优选为40~70℃,最优选为50~60℃;所述沉淀反应的时间优选为0.5~24h,进一步优选为1~20h,更优选为3~15h,最优选为5~10h。本发明将沉淀反应的温度和时间限定在上述范围内,能够使沉淀反应更加完全,制造更多的晶种,在后续煅烧处理时能够有效改善晶体的生长速度,进一步得到尺寸较为均一的超细粉体。

73.在本发明中,所述沉淀反应优选在水浴条件下进行。

74.沉淀反应完成后,本发明优选将所述沉淀反应的产物依次进行陈化、洗涤和干燥,得到前驱体。在本发明中,所述陈化的温度优选为室温;所述陈化的时间优选为2~72h,更优选为10~50h,最优选为20~30h。在本发明中,所述陈化能够使沉淀反应更加充分和完全。

75.在本发明中,所述洗涤优选分别采用水和乙醇进行洗涤;所述洗涤次数优选为2~6次。

76.在本发明中,所述干燥的温度优选为80~120℃,更优选为90~110℃,最优选为100℃;所述干燥的时间优选为0.5~24h,更优选为1~10h。

77.得到前驱体后,本发明将所述前驱体进行煅烧,得到超细粉体。

78.在本发明中,所述煅烧的温度优选为800~1100℃,更优选为850~1050℃,最优选为900~1000℃;所述煅烧的时间优选为0.5~5h。

79.本发明将各原料体系的ph值调节在2~4之间,在弱酸性条件下实现原料之间的温和接触,从而达到充分缓慢混合的作用,添加矿化剂有效控制离子之间的络合速度同时起到矿化作用,控制各组分的用量、反应温度和时间等工艺参数,制备得到亚微米无团聚颗粒粉体,通过一步沉淀反应即可制备得到超细粉体,无需后续研磨加工处理,制备工艺简单。

80.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

81.实施例1

82.超细硅酸锆粉体的制备方法:

83.(1)将32.2g zrocl2·

8h2o溶于100ml去离子水中(zrocl2·

8h2o的浓度为1mol/l),得到澄清透明溶液,用0.1mol/l的氢氧化钠溶液调节溶液的ph值至3,得到锆源溶液;

84.(2)将34.08g na2sio3·

9h2o溶于100ml去离子水中(na2sio3·

9h2o的浓度为1.2mol/l),得到澄清透明溶液,用质量浓度为9%的盐酸调节溶液的ph值至3,得到硅源溶

液;

85.(3)将0.925g nh4cl溶于100ml去离子水中(nh4cl中的氯离子与zrocl2·

8h2o的物质的量之比为0.17:1),用质量浓度为9%的盐酸调节溶液的ph值至3,得到氯化铵溶液;

86.(4)将上述配制好的三种原料溶液共滴于100ml底液去离子水中(锆源溶液、硅源溶液和氯化铵溶液的体积比为1:1:1),调节体系的ph值为3,得到前驱溶液;

87.(5)将前驱溶液置于水浴锅内,水浴温度60℃反应12h,然后室温陈化24h,分别用水和乙醇洗涤,然后在烘箱中100℃干燥24h,得到前驱体;

88.(6)将得到的前驱体在900℃煅烧3h,得到超细硅酸锆粉体,其尺寸在200~500nm之间,分散性良好。

89.实施例2

90.硅酸锆包裹fe2o3超细红色色料粉体的制备方法:

91.(1)将2.7g feso4·

7h2o溶于40ml去离子水中(feso4·

7h2o的浓度为0.25mol/l),用质量浓度为9%的盐酸调节溶液的ph值至3,得到硫酸亚铁溶液;

92.(2)将32.2g zrocl2·

8h2o溶于100ml去离子水中,得到澄清透明溶液,用0.1mol/l的氨水溶液调节溶液的ph值至3,再与硫酸亚铁溶液混合,得到锆源溶液(zrocl2·

8h2o的浓度为1mol/l,亚铁离子与zrocl2·

8h2o的物质的量之比为0.1:1);

93.(3)将34.08g na2sio3·

9h2o溶于100ml去离子水中(na2sio3·

9h2o的浓度为1.2mol/l),得到澄清透明溶液,用质量浓度为9%的盐酸调节溶液的ph值至3,得到硅源溶液;

94.(4)将0.925g nh4cl溶于100ml去离子水中(nh4cl中的氯离子与zrocl2·

8h2o的物质的量之比为0.17:1),用质量浓度为9%的盐酸调节溶液的ph值至3,得到氯化铵溶液;

95.(5)将上述配制好的三种原料溶液共滴于100ml底液去离子水中(锆源溶液、硅源溶液和氯化铵溶液的体积比为1.4:1:1),调节体系的ph值为3,得到前驱溶液;

96.(6)将前驱溶液置于水浴锅内,水浴温度80℃反应12h,然后室温陈化24h,分别用水和乙醇洗涤,然后在烘箱中100℃干燥24h,得到前驱体;

97.(7)将得到的前驱体在950℃煅烧3h,得到硅酸锆包裹fe2o3超细红色色料粉体,其尺寸在200~500nm之间,分散性良好。

98.实施例3

99.cr掺杂硅酸锆超细绿色色料粉体的制备方法:

100.(1)将4.0g cr(no3)3·

9h2o溶于40ml去离子水中(cr(no3)3·

9h2o的浓度为0.25mol/l),用质量浓度为9%的盐酸调节溶液的ph值至3,得到硝酸铬溶液;

101.(2)将32.2g zrocl2·

8h2o溶于100ml去离子水中,得到澄清透明溶液,用0.1mol/l的氢氧化钠溶液调节溶液的ph值至3,再与硝酸铬溶液混合,得到锆源溶液(zrocl2·

8h2o的浓度为1mol/l,铬离子与zrocl2·

8h2o的物质的量之比为0.1:1);

102.(3)将34.08g na2sio3·

9h2o溶于100ml去离子水中(na2sio3·

9h2o的浓度为1.2mol/l),得到澄清透明溶液,用质量浓度为9%的盐酸调节溶液的ph值至3,得到硅源溶液;

103.(4)将0.925g nh4f溶于100ml去离子水中(nh4f中的氟离子与zrocl2·

8h2o的物质的量之比为0.25:1),用质量浓度为9%的盐酸调节溶液的ph值至3,得到氟化铵溶液;

104.(5)将上述配制好的三种原料溶液共滴于100ml底液去离子水中(锆源溶液、硅源溶液和氟化铵溶液的体积比为1.4:1:1),调节体系的ph值为3,得到前驱溶液;

105.(6)将前驱溶液置于水浴锅内,水浴温度80℃反应12h,然后室温陈化24h,分别用水和乙醇洗涤,然后在烘箱中120℃干燥24h,得到前驱体;

106.(7)将得到的前驱体在1000℃煅烧2h,得到cr掺杂硅酸锆超细绿色色料粉体,其尺寸在200~500nm之间,分散性良好。

107.实施例4

108.v掺杂硅酸锆超细蓝色色料粉体的制备方法:

109.(1)将1.17g nh4vo3溶于40ml去离子水中(nh4vo3的浓度为0.25mol/l),用质量浓度为9%的盐酸调节ph值至3,得到偏钒酸铵溶液;

110.(2)将32.2g zrocl2·

8h2o溶于100ml去离子水中,得到澄清透明溶液,用0.1mol/l的氨水溶液调节溶液的ph值至3,再与偏钒酸铵溶液混合,得到锆源溶液(zrocl2·

8h2o的浓度为1mol/l,钒离子与zrocl2·

8h2o的物质的量之比为0.1:1);

111.(3)将34.08g na2sio3·

9h2o溶于100ml去离子水中(na2sio3·

9h2o的浓度为1.2mol/l),得到澄清透明溶液,用质量浓度为9%的盐酸调节溶液的ph值至3,得到硅源溶液;

112.(4)将1.83g nh4cl溶于100ml去离子水中(nh4cl中的氯离子与zrocl2·

8h2o的物质的量之比为0.34:1),用质量浓度为9%的盐酸调节溶液的ph值至3,得到氯化铵溶液;

113.(5)将上述配制好的三种原料溶液共滴于100ml底液去离子水中(锆源溶液、硅源溶液和氯化铵溶液的体积比为1.4:1:1),调节体系的ph值为3,得到前驱溶液;

114.(6)将前驱溶液置于水浴锅内,水浴温度80℃反应12h,然后室温陈化24h,分别用水和乙醇洗涤,然后在烘箱中120℃干燥24h,得到前驱体;

115.(7)将得到的前驱体在900℃煅烧2h,得到v掺杂硅酸锆超细蓝色色料粉体,其尺寸在200~500nm之间,分散性良好。

116.实施例5

117.bi掺杂硅酸锆超细棕色色料粉体的制备方法:

118.(1)将3.15gbicl3溶于40ml去离子水中(bicl3的浓度为0.25mol/l),用质量浓度为9%的盐酸调节ph值至3,得到氯化铋溶液;

119.(2)将32.2g zrocl2·

8h2o溶于100ml去离子水中,得到澄清透明溶液,用0.1mol/l的氨水溶液调节溶液的ph值至3,再与氯化铋溶液混合,得到锆源溶液(zrocl2·

8h2o的浓度为1mol/l,铋离子与zrocl2·

8h2o的物质的量之比为0.1:1);

120.(3)将34.08g na2sio3·

9h2o溶于100ml去离子水中(na2sio3·

9h2o的浓度为1.2mol/l),得到澄清透明溶液,用质量浓度为9%的盐酸调节溶液的ph值至3,得到硅源溶液;

121.(4)将1.83g nh4cl溶于100ml去离子水中(nh4cl中的氯离子与zrocl2·

8h2o的物质的量之比为0.34:1),用质量浓度为9%的盐酸调节溶液的ph值至3,得到氯化铵溶液;

122.(5)将上述配制好的三种原料溶液共滴于100ml底液去离子水中(锆源溶液、硅源溶液和氯化铵溶液的体积比为1.4:1:1),调节体系的ph值为3,得到前驱溶液;

123.(6)将前驱溶液置于水浴锅内,水浴温度80℃反应12h,然后室温陈化24h,分别用

水和乙醇洗涤,然后在烘箱中120℃干燥24h,得到前驱体;

124.(7)将得到的前驱体在900℃煅烧2h,得到bi掺杂硅酸锆超细棕色色料粉体,其尺寸在200~500nm之间,分散性良好。

125.实施例6

126.co掺杂硅酸锆超细蓝色色料粉体的制备方法:

127.(1)将2.38g cocl2·

6h2o溶于40ml去离子水中(2.38g的浓度为0.25mol/l),用质量浓度为9%的盐酸调节ph值至3,得到氯化钴溶液;

128.(2)将32.2g zrocl2·

8h2o溶于100ml去离子水中,得到澄清透明溶液,用0.1mol/l的氢氧化钠溶液调节溶液的ph值至3,再与氯化钴溶液混合,得到锆源溶液(zrocl2·

8h2o的浓度为1mol/l,钴离子与zrocl2·

8h2o的物质的量之比为0.1:1);

129.(3)将34.08g na2sio3·

9h2o溶于100ml去离子水中(na2sio3·

9h2o的浓度为1.2mol/l),得到澄清透明溶液,用质量浓度为9%的盐酸调节溶液的ph值至3,得到硅源溶液;

130.(4)将1.83g nh4cl溶于100ml去离子水中(nh4cl中的氯离子与zrocl2·

8h2o的物质的量之比为0.34:1),用质量浓度为9%的盐酸调节溶液的ph值至3,得到氯化铵溶液;

131.(5)将上述配制好的三种原料溶液共滴于100ml底液去离子水中(锆源溶液、硅源溶液和氯化铵溶液的体积比为1.4:1:1),调节体系的ph值为3,得到前驱溶液;

132.(6)将前驱溶液置于水浴锅内,水浴温度80℃反应12h,然后室温陈化24h,分别用水和乙醇洗涤,然后在烘箱中120℃干燥24h,得到前驱体;

133.(7)将得到的前驱体在1050℃煅烧2h,得到co掺杂硅酸锆超细蓝色色料粉体,其尺寸在200~500nm之间,分散性良好。

134.对比例1

135.普通硅酸锆的制备方法:

136.(1)将32.2gzrocl2·

8h2o溶于100ml去离子水中,得到锆源溶液;

137.(2)将34.08gna2sio3·

9h2o溶于100ml去离子水中,得到硅源溶液;

138.(3)将上述配制好的两种原料溶液共滴于100ml底液去离子水中,得到前驱溶液;

139.(4)将前驱溶液置于水浴锅内,水浴温度60℃反应12h,然后室温陈化24h,分别用水和乙醇洗涤,然后在烘箱中100℃干燥24h,得到前驱体;

140.(5)将得到的前驱体在1050℃煅烧1h,得到硅酸锆。

141.测试对比例1制备的硅酸锆的sem图,结果如图1所示。从图1中可以看出,对比例1制备的硅酸锆的尺寸在1微米以上。

142.测试实施例3制备的cr掺杂硅酸锆超细绿色色料粉体的sem图,结果如图2所示。从图2中可以看出,本发明制备的粉体的尺寸在200~500nm之间,尺寸较小且分散均匀。

143.测试实施例1和对比例1制备的硅酸锆的xrd图,结果如图3所示。从图3中可以看出,实施例1和对比例1制备的产品与硅酸锆的标准卡一致,证明都得到了硅酸锆产品。

144.综上,采用本发明方法可以一步沉淀制备得到超细粉体,制备工艺简单,产品尺寸较小且分散性较好。

145.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1