一种炼钢中间包工作层用环保型干式料的制作方法

1.本发明涉及耐火材料技术领域,具体涉及一种炼钢中间包工作层用环保型干式料。

背景技术:

2.炼钢中间包工作层用干式料因具有烤包时间短、施工效率高、抗渣性好、使用炉次多等优势而在炼钢工艺中得到了快速的发展推广。目前中间包工作层用干式料主要为镁质和镁钙质两大类,由于镁钙质干式料存在难以解决的水化问题,导致其使用范围受到限制,仅在部分特殊钢种小范围内使用,大多数干式料属于镁质体系。

3.但是目前中间包镁质体系干式料中广泛使用的结合剂为含碳的酚醛树脂,且在烤包和使用过程中分解释放出甲酚、甲醛、二甲酚等刺激性有害气体,对车间环境和员工的身体健康带来极大的危害。因而开发出环保型干式料是当前急需解决的难题。

4.中国专利文献(申请号:202010881983.x)公布了一种绿色环保型高抗渣侵蚀干式料制备方法及高抗渣侵蚀干式料。包括如下步骤:回收废旧的锆碳渣线料,粉碎,获得再生锆碳渣线料;按照重量份数计,将65

‑

85份镁砂、8

‑

15份再生锆碳渣线料、1

‑

5份轻烧氧化铝a粉、5

‑

13份结合剂和3

‑

5份添加剂混合,制得绿色环保型高抗渣侵蚀干式料。本发明的目的在于提供一种绿色环保型高抗渣侵蚀干式料制备方法及高抗渣侵蚀干式料,使得昂贵氧化锆原料得到合理循环再利用,充分发挥氧化锆高抗渣侵蚀性能,提高连铸中间包浇铸寿命,降低吨钢耗耐材成本,降低耐材对钢水的污染,提高铸坯质量。但是,该文献中结合剂仍选用酚醛树脂粉,未能解决使用过程中的污染问题。

5.专利文献(申请号:201410478184.2)公布了一种节能环保型中间包干式料及其制备方法。所采用的技术方案是:按mgo为50

‑

80wt%和cao为15

‑

45wt%的理论含量,将50

‑

70wt%的3

‑

0mm菱镁矿和石灰石的混合物颗粒料、25

‑

45wt%的小于0.088mm镁砂和消石灰混合物粉料、0.5

‑

10wt%的硅微粉和硼砂的混合剂和5

‑

15wt%的结合剂混合,经搅拌和振动成型后,在220

‑

320℃条件下烘烤,脱模得到中间包干式工作衬料。本发明工艺简单、施工方便,成本低、环境友好、节约能源;所制备的节能环保型中间包干式工作衬具有优良的冶金效果和使用后易于解体的特点。但是,该文献中结合剂选用葡萄糖和无机结合剂复合,且结合剂含量较高,未能解决干式料引入碳导致钢水增碳的问题。

6.专利文献cn103011862a(申请号:201210553421.8)公布了一种环保无碳中间包干式料,包括:镁砂87.4%~95%,金属硅粉0.2%~1.5%,膨润土0.2%~1.5%,环保结合剂3%~9%,酚醛树脂0~0.6%。该文献采用镁砂为主原料,以含有结晶水的硫酸钙、硫酸钡、硫酸亚铁、硫酸铝钾和硫酸钠中的其中两种按1:1混和而成的环保结合剂取代固体酚醛树脂,在烘烤过程中不产生或产生微量刺激性气体,连铸时对钢水不增氢、不增碳,保证超低碳钢的冶炼,并不向钢水中带入其他杂质,不塌包,具有强度高、施工方便、易于解体、寿命长和绿色环保等优点。但是,该文献中结合剂仍选用酚醛树脂粉,未能解决使用过程中的污染问题。

7.专利文献(申请号:201110059291.8)公布了一种环保型中间包干式料,它可以解决现有技术存在的因固体酚醛树脂产生大量的有害刺激性气体,污染环境,不利于洁净炼钢和环保要求等问题。本发明的技术方案是,一种环保型中间包干式料,所述中间包干式料具有如下组分,按重量百分比为:镁砂或镁橄榄石中的至少一种87

‑

96%,松香1

‑

5%,含水硅酸盐1

‑

5%,氧化铝细粉0

‑

2%,硼玻璃0

‑

1%,硅微粉0

‑

1%,磷酸盐0

‑

0.5%。本发明采用选择松香和含水硅酸盐作为复合结合剂,综合了两种结合剂的优势,使干式料烘烤脱模强度可以与树脂结合干式料相媲美的同时,不会大量引入影响干式料高温性能的低熔物,使干式料具有环保、长寿命的特点。但是,该文献中结合剂选用松香和无机结合剂复合,未能解决干式料引入碳导致钢水增碳的问题。

技术实现要素:

8.本发明的目的是提供一种炼钢中间包工作层用环保型干式料,以克服现有技术中存在的结合剂释放出刺激性有害气体、含有碳元素导致钢水增碳、施工过程中粉尘量大等问题。

9.本发明的目的是通过以下技术方案来实现的:

10.本发明的一种炼钢中间包工作层用环保型干式料,其特征在于,包括以下质量分数的原料:5

‑

3mm的91镁砂为12%~16%,91镁砂3

‑

1mm为25%~30%,91镁砂1

‑

0mm为21%~27%,95镁砂200目为22%~28%,九水偏硅酸钠为3.2%~4.2%,六偏磷酸钠为1.7%~2.3%,铬渣粉为1.5%~2.5%,短切玻璃纤维为0.1%~0.5%;所述91镁砂指mgo含量≥91%的电熔镁砂,所述95镁砂是指mgo含量≥95%的电熔镁砂。

11.优选地,本发明所述一种炼钢中间包工作层用环保型干式料,包括以下质量分数的原料:5

‑

3mm的91镁砂为14%,91镁砂3

‑

1mm为28%,91镁砂1

‑

0mm为25%,95镁砂200目为25%,九水偏硅酸钠为3.7%,六偏磷酸钠为2.0%,铬渣粉为2.0%,短切玻璃纤维为0.3%。

12.优选地,所述炼钢中间包工作层用环保型干式料中,所述九水偏硅酸钠和六偏磷酸钠的总质量分数不小于5%且不大于6.5%。

13.优选地,所述炼钢中间包工作层用环保型干式料中,所述九水偏硅酸钠为工业级,粒度为≥80目;所述六偏磷酸钠为工业级。

14.优选地,所述炼钢中间包工作层用环保型干式料中,所述铬渣粉的粒度为≥325目,其中三氧化二铬、三氧化二铝、二氧化硅的总质量分数≥90%,且三氧化二铬的质量分为13%~17%。

15.优选地,所述炼钢中间包工作层用环保型干式料中,所述短切玻璃纤维为无碱短切玻璃纤维,平均长度为6mm,平均直径≤5μm。短切玻璃纤维作主要用于增强干式料的低温抗折和耐压强度,避免由于强度不足导致胎膜起吊后带起干式料或者在干式料层出现横向裂纹,从而提高干式料的使用寿命。

16.优选地,所述炼钢中间包工作层用环保型干式料,在进行振动成型时,胎膜振动时间为45~60s;在进行低温烘烤时,烘烤胎膜内部空间温度≥350℃,保温时间为2~3h。

17.与现有技术相比,本发明的积极效果是:

18.本发明的炼钢中间包工作层用环保型干式料,不含有碳成分,可以满足特殊低碳精品钢在炼钢工艺环节中对无碳化的使用要求;在低温、中温、高温条件下的抗折强度、耐

压强度方面满足现场生产工况条件下的使用操作要求,克服了常规中间包无机结合剂使用时低温强度不足的缺点;在烘烤及使用过程中,不会产生有害性挥发烟气,有利于提升车间工作环境,并改善操作工人的工作条件。

具体实施方式

19.为了更清楚地理解本发明的技术内容,以下是本发明的实施例,本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定。

20.本发明的实施例中涉及的原料均为市售产品。

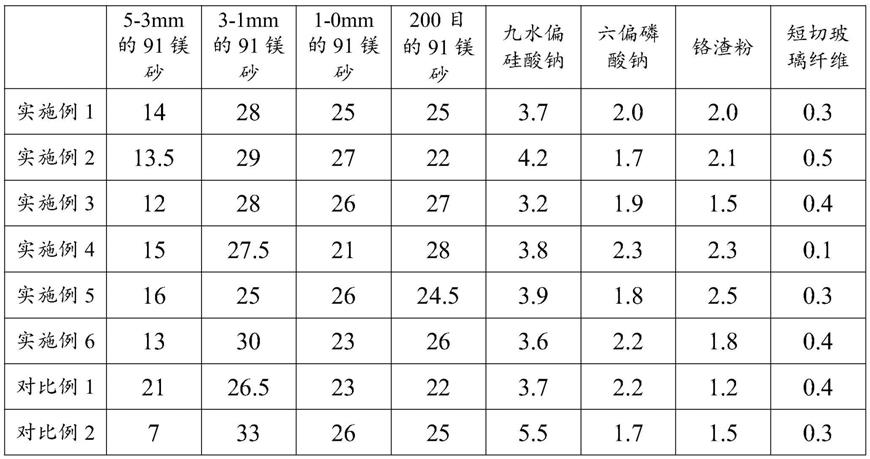

21.实施例1~6和对比例1~4

22.实施例1~6和对比例1~4的炼钢中间包工作层用环保型干式料,其原料组份质量分数见表1。

23.表1实施例1~6和对比例1~4的原料组成,%

[0024][0025][0026]

将实施例1~6和对比例1~4的炼钢中间包工作层用环保型干式料,制样按gb/t 4513.5进行。体积密度、线变化率、抗折强度、耐压强度的测试按gb/t 4513.6中的测试方法进行。抗渣性采用静态坩埚法判定,观察坩埚中间剖面耐材的抗渗透和抗侵蚀情况。测试结果列于表2中。

[0027]

表2实施例1~6和对比例1~4的测试结果

[0028][0029]

从表1和表2中的数据比较可知:本发明的炼钢中间包工作层用环保型干式料具有不含碳、烤包过程中无刺激性有害气体释放、施工性能好的优点,能满足特殊低碳精品钢在炼钢工艺环节中对无碳化的使用要求,并改善操作工人的工作条件,提升车间工作环境,在低温、中温、高温强度下均能够满足生产使用要求。

[0030]

对比例1中5

‑

3mm的91镁砂为21%,铬渣粉为1.2%,导致干式料中间隙较多,导致干式料的抗渣性不足,表现出部分渗透,少量侵蚀现象。

[0031]

对比例2中91镁砂5

‑

3mm为7%,含量偏低,导致在1550℃/3h条件下干式料的线变化率收缩过大;同时九水偏硅酸钠和六偏磷酸钠的总质量分数为7.2%,含量偏大,降低了干式料的抗渣性。测试结果表明,1550℃/3h条件下干式料的线变化率为

‑

2.63%,且抗渣性不足,表现出严重渗透,少量侵蚀现象。

[0032]

对比例3中九水偏硅酸钠为2.7%,含量偏低,导致干式料的低温抗折强度不足,不能够满足现场工况使用要求。

[0033]

对比例4中六偏磷酸钠为1.4%,含量偏低,且不添加短切玻璃纤维,导致干式料的低温抗折强度不足,不能够满足现场工况使用要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1