热处理炉的加热器单元的制作方法

1.本发明涉及热处理炉的加热器单元,更具体地,涉及一种通过提高加热器单元的密封度来抑制热处理炉腔室内产生颗粒,并提高冷却时的冷却速度的热处理炉的加热器单元。

背景技术:

2.最近,显示器市场正应用于tv、手机、屏幕等各种影像装置,由于技术的快速发展,推动产品性能升级的努力不断地进行。有机发光显示装置及lcd(下面将称为基板或者玻璃基板)基板是下一代显示器之一且在各种产品领域中使用。组成显示器装置的玻璃基板是经热处理制造而成,而且热处理时为了满足各个工艺要求的条件,只有阻断外部气体的影响且使向腔室外部释放的热最小化,才能够避免性能下降并且降低产品不良率。此外,为了改善完成品的收率,热处理时基板的面内偏差越小越好,因此需要一种高性能的热处理炉,针对这种高性能的热处理炉的研究正在持续进行。

3.在制造基板的过程中,温度控制和温度均匀性是确保优质的基板质量和收率所必不可少的。例如,在基于热处理炉的基板制造工艺中,由于基板表面形成有机物层可能会包含一定量的水分,因此需要进行用于蒸发水分的干燥工艺。玻璃基板制造工艺中,在基板表面上涂布感光膜之前先进行清洗过程,而在清洗过程之后执行用于去除水分的加热干燥工艺。如此,基板制造工艺的大部分都执行加热及干燥工艺,以此来制造基板。基板制造工艺中产生的水分可通过紫外线或放入包括加热器(sheath heater)等发热体的热处理炉的腔室内经加热干燥后去除基板上残留的水分。有关于此,韩国授权专利公报第10-1238560号及韩国公开专利公报第10-2013-0028322号中已提出“lcd玻璃炉腔室”。但是,将加热器作为发热体的现有热处理炉的发热体布置方式,在满足基板制造工艺所需的高温性能和温度均匀性方面存在局限性。因此,需要开发一种可以在热处理炉的腔室内部使用且在高温下仍不破坏绝缘地保持温度均匀性的加热器发热体以及可满足基板制造工艺中所需的高温性能和温度均匀性的全新的热处理炉的加热器。

4.另外,在通过热处理炉对基板进行热处理的过程中,为了提高制造基板的生产率,热处理空间的清洁度管理十分重要,冷却时需要能够以更快的速度冷却的结构。

5.例如,虽然需要提高加热器的冷却速度及适当地控制加热器单元内产生的粉尘及异物等的颗粒(particle)向腔室内部飞散导致基板热处理生产率下降,但是现有加热器单元很难从结构上提高冷却速度及控制热处理工艺中发生的颗粒飞散。

6.即,在现有的加热器单元中,发热体(ml heater-micros heathed heater)发热时发热体和上下板发生膨胀,由于各自的材料温度和热膨胀系数不同,因此材料间发生摩擦产生大量的异物(颗粒)。

7.如此,如果异物通过上下板的缝隙向外部排出则热处理基板的不良率上升,生产率下降,从而需要改进加热器单元的结构。

8.此外,当基于热处理炉内热处理工艺需要冷却工艺时,为了提高制造基板的生产

率,需要提高冷却速度,但是现有的加热器单元在人为地提高或者控制冷却速度的方面存在局限性。

9.在先技术文献

10.专利文献

11.专利文献1.韩国授权专利公报第10-1238560号(公开日期2013年02月28日)

12.专利文献2.韩国授权专利公报第10-0722154号(公开日期2007年05月28日)

13.专利文献3.韩国公开专利公报第10-2013-0028322号(公开日期2013年03月19日)

技术实现要素:

14.发明要解决的问题

15.本发明要解决的一技术问题在于,通过提高加热器单元的密封度来抑制热处理炉腔室内产生颗粒。

16.本发明要解决的一技术问题在于,通过使加热器单元本身具有冷却性能,从而提高冷却时的冷却速度。

17.用于解决问题的手段

18.根据本发明,上述目的可通过热处理炉的加热器单元实现,所述热处理炉的加热器单元包括:套筒,其安装在上板和下板的一端且用于引导加热线向外部露出,所述上板和下板中间夹设有发热体且以夹层结构分别结合在上部侧和下部侧;套筒固定块,其位于所述套筒的上部侧和下部侧,分别安装于一端部以提高上板和下板间的密封度,从而抑制因所述上板和下板相互间的摩擦产生颗粒;以及冷却手段,其安装于所述加热器单元且使外部侧的冷却流体流动。

19.根据本发明的实施例,为了最小化所述套筒与上板和下板间的缝隙,可将所述套筒的外形形成为圆筒状,所述套筒固定块为了使各套筒能够紧贴地结合,用于结合套筒的对应位置上可加工有半圆形槽。

20.根据本发明的实施例,所述套筒固定块可分为上部侧套筒固定块和下部侧套筒固定块,上部侧套筒固定块和下部侧套筒固定块在对应的位置上可具有半圆形槽以使各圆形套筒能够紧贴地引导结合。

21.根据本发明的实施例,所述冷却手段可由沿着所述下板的表面紧贴并使冷却流体流动的冷却管道构成。

22.根据本发明的实施例,所述冷却管道能够以在所述下板的下部另行安装板的方式构成。

23.根据本发明的实施例,所述冷却手段可进一步具有冷却空气流动孔,其形成于所述下板且使沿着冷却管道流动的冷却流体流动并接触发热体。

24.发明效果

25.本发明在通过热处理炉对基板进行热处理工艺中,可抑制由加热器单元产生的颗粒飞散,从而可实现热处理炉腔室内的清洁度管理,具有可制造高产率及高品质基板的效果。

26.此外,本发明在通过热处理炉对基板进行热处理的工艺中,对需要进行冷却的热处理工艺,通过提高冷却速度缩短冷却所需时间,具有缩短热处理工艺时间、提高制造基板

的生产率的效果。

附图说明

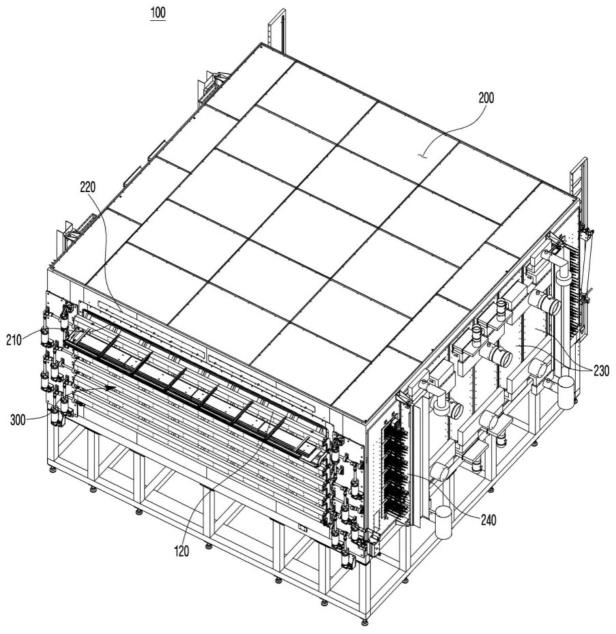

27.图1是显示热处理炉的示例。

28.图2是显示热处理炉正面的示例。

29.图3是俯视热处理炉的示例。

30.图4是显示热处理炉一侧面的示例。

31.图5是布置于热处理炉上的加热器单元的示例。

32.图6是平面显示布置在热处理炉上的多个加热器单元的布置结构的示例。

33.图7是显示根据本发明一实施例的热处理炉的加热器单元的示例。

34.图8是显示根据本发明一实施例的热处理炉的加热器单元的主要部分的示例。

35.图9作为图7的a-a'线截面图,显示根据本发明一实施例的热处理炉的加热器单元的截面结构的示例。

36.附图标记说明

37.100:热处理炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:腔室

38.300:加热器单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301:汇流条(busbar)

39.310:发热体(ml heater-micro sheathed heater)

40.311:上板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312:下板

41.313:加热线(wire)

ꢀꢀꢀꢀꢀꢀꢀꢀ

314:套筒(sleeve)

42.315:套筒固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

316:半圆形槽

43.317:上部侧套筒固定块

ꢀꢀꢀꢀ

318:下部侧套筒固定块

44.320:冷却管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321:板

具体实施方式

45.下面,对根据本发明的优选实施例的“热处理炉的加热器单元”进行说明。

46.图1是显示热处理炉的示例。图2是显示热处理炉正面的示例。图3是俯视热处理炉的示例。图4是显示热处理炉一侧面的示例。

47.图1至图4所示的附图显示热处理炉100的整体结构,是包括腔室200的热处理炉100的示例。

48.如图1至图4所示,为了将待热处理基板放入腔室200内预置的各台或者将热处理工艺结束的基板从腔室200搬出,热处理炉100的前侧可具有遮挡器部120,后侧可具有炉门部110。

49.此外,热处理炉100具有用于容纳待加热或者干燥的基板的腔室200,腔室200内安装有由加热体组成的多个发热器单元300,从而可利用加热器单元300产生的热对基板进行加热或者通过蒸发水分进行干燥。

50.此外,热处理炉100在腔室200的一侧具有可供含工艺气体的流体流入的供气口,以及可供腔室内200流体排出的排气口,并包括框架与多个汇流条301连接的导电部,所述框架具有用于支撑并托起腔室200的支托,所述汇流条301与加热器单元300的电热丝连接以导通电流。

51.此外,虽然根据配置会有所不同但是一般情况下,组成加热器单元300的发热体310的上下部设置有与其紧贴的加热板311,从而在腔室内可有效地进行基板加热工艺。

52.另外,图1和图4中未说明的附图标记210和220是腔室200的内盒体和外盒体。而且未说明的附图标记230是冷却外套,其通过在腔室200内形成冷却气流并通过腔室200内部形成的冷却气流通道,将腔室冷却至均匀温度分布。未说明的附图标记240是使引线突出并通过引线向腔室200内供电的供电部。

53.作为参考,如图1和图4所示的构成热处理炉的基本构件,例如,腔室的结构与工艺气体的供气及排气系统、包括向加热器单元供电的汇流条的导电部以及供电部的构件与本发明没有直接的关联。此外,所述热处理炉的基本构件与本发明的主旨无关且为已知的构件,因此本发明将省略其说明。

54.如图1至图4所示,通常,为了将待热处理基板放入腔室内预置的各台或者将热处理工艺结束的基板从腔室搬出,热处理炉的前侧可具有遮挡器,后侧可具有炉门。

55.此外,热处理炉具有用于容纳待加热或者干燥的基板的腔室,腔室内安装有由加热体组成的加热器单元,从而可利用加热器单元产生的热对基板进行加热或者通过蒸发水分进行干燥。

56.此外,虽然根据配置会有所不同但是一般情况下,在构成加热器的发热体的上下部紧贴地设置有上下板并进行加热基板的工艺。

57.此外,热处理炉在腔室的一侧具有可供含工艺气体的流体流入的供气口以及可供腔室内流体排出的排气口,并包括框架和与多个汇流条连接的导电部,所述框架具有用于支撑并托起腔室的支托,所述汇流条与加热器的电热丝连接以导通电流。

58.另外,为了通过热处理炉对基板进行热处理,各工艺所要求的条件不同,为了在相同的时间内量产更多的样品,需要能够更快地提高温度及冷却的结构,且需要对热处理空间进行清洁度管理。

59.例如,虽然需要提高加热器的冷却速度及适当地控制加热器单元内的粉尘及异物等颗粒(particle)向腔室内部飞散,但是现有加热器单元很难从结构上提高冷却速度及控制热处理工艺中发生的颗粒飞散。

60.即,在现有的加热器单元中,发热时发热体和上下板发生膨胀,由于材料温度和热膨胀系数不同,因此材料间发生摩擦产生异物(颗粒)。

61.如果这些异物通过套筒及上下板的缝隙向外部排出则会在腔室内飞散流动,从而导致热处理基板的不良率上升,生产率下降。

62.此外,当根据热处理炉内的热处理工艺需要进行冷却工艺时,为了提高制造基板的生产率,需要提高冷却速度,但是现有的加热器单元很难人为地提高或者控制冷却速度。

63.由此,为了实现热处理炉腔室内的清洁度管理,本发明提出了具有以下结构的加热器单元,为了以密闭结构密封粉尘或异物等颗粒可从加热器单元的发热体的内部向外部飞散的相对薄弱的部分即套筒及上板和下板之间的空间,将套筒制成圆筒形状,并通过能够以密闭结构固定该套筒的另行设置的上下部侧套筒固定块进行加固,提高密封度,从而在热处理工艺中能够管理热处理炉腔室内的清洁度。

64.此外,为了提高加热器单元的冷却性能,本发明提出了具有以下结构的加热器单元,将冷却管道直接形成于加热器单元上,在需要进行冷却的基板热处理工艺中通过提高

冷却速度实现缩短冷却所需的时间,从而能够缩短热处理工艺时间且有助于增加制造基板的生产率。

65.根据本发明的热处理炉的加热器电源连接装置,其主要构件将参照图5至图9进行详细说明。

66.图5是布置于热处理炉的加热器单元的示例。图6是显示布置于热处理炉的加热器单元的平面结构的示例。

67.根据本发明一实施例的热处理炉的加热器单元如图7至图9所示,通过改变加热器单元的结构,可实现热处理炉腔室内的清洁度管理、提高冷却速度、缩短热处理工艺时间、增加制造基板的生产率。

68.图7是显示根据本发明一实施例的热处理炉的加热器单元的示例。

69.图8是显示根据本发明一实施例的热处理炉的加热器单元主要部分的示例。

70.图9作为图7的a-a'线的截面图,显示根据本发明一实施例的热处理炉的加热器单元截面结构的示例。

71.如图7至图9所示,根据本发明一实施例的热处理炉的加热器单元300包括套筒314,其安装于上板311和下板312的一端且用于引导加热线313向外部露出,所述上板311和下板312中间夹设有发热体310且以夹层结构分别结合在上部侧和下部侧。

72.此外,可进一步包括套筒固定块315,其位于所述套筒314的上部侧和下部侧,分别安装于一端部以提高上板311和下板312间的密封度,能够抑制因所述上311板和下板312相互间的摩擦产生颗粒。

73.此外,可进一步包括冷却手段,其沿着加热器单元300设置且使外部侧的冷却流体流动。

74.此外,如图7至图9所示,根据本发明一实施例的热处理炉的加热器单元300,为了最小化套筒314与上板311和下板312间的缝隙,可将套筒314的外形形成为圆筒状,套筒固定块315为了使各套筒314能够紧贴结合,可将用于结合套筒314的对应位置加工成半圆形槽316。

75.其中,圆筒形的套筒314及形成于套筒固定块315的半圆形槽316可以是有利于以最小化套筒314与上板311和下板312间的缝隙且提高密封度的方式进行组装的形状。

76.此外,套筒固定块315可分为上部侧套筒固定块317和下部侧套筒固定块318。即,上部侧套筒固定块317和下部侧套筒固定块318优选具有可分别分离并组装的可分离结构,它们在对应的位置上可具有半圆形槽316以使圆形的套筒314能够紧贴地引导结合。

77.其中,圆筒形的套筒314及在上部侧套筒固定块317和下部侧套筒固定块318的对应位置分别形成的半圆形槽316可以是有利于以最小化套筒314与上板311和下板312间的缝隙且提高密封度的方式进行组装的形状。

78.此外,根据本发明一实施例的形成于热处理炉的加热器单元300的冷却手段,可由沿着所述下板312的表面紧贴并使冷却流体流动的冷却管道320构成。

79.此外,构成冷却手段的冷却管道320能够以在下板312的下部另外安装板321的方式构成。

80.此外,如图9所示,冷却手段可进一步具有冷却空气流动孔312a,其形成于所述下板312且使沿着冷却管道320流动的冷却流体流动并接触发热体310。

81.如上所述,根据本发明的热处理炉的加热器单元,通过以密闭结构密封粉尘或异物等颗粒可从加热器单元的发热体的内部向外部飞散的相对薄弱的部分即套筒及上板和下板之间的空间来制造加热器单元,从而可实现热处理工艺中热处理炉腔室内的清洁度管理,进而具有可制造高产率及高品质的基板的优点。

82.此外,本发明,通过在加热器单元形成冷却管道,在需要进行冷却的基板热处理工艺中可通过提高冷却速度来缩短冷却所需的时间,从而具有缩短热处理工艺时间、增加制造基板的生产率的效果。

83.本发明虽然是参照附图中图示的一实施例进行说明的,但本发明并不限于这些实施例,在不脱离本发明主旨的范围内可进行修改和变形,这些修改和变形属于本发明的技术思想。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1